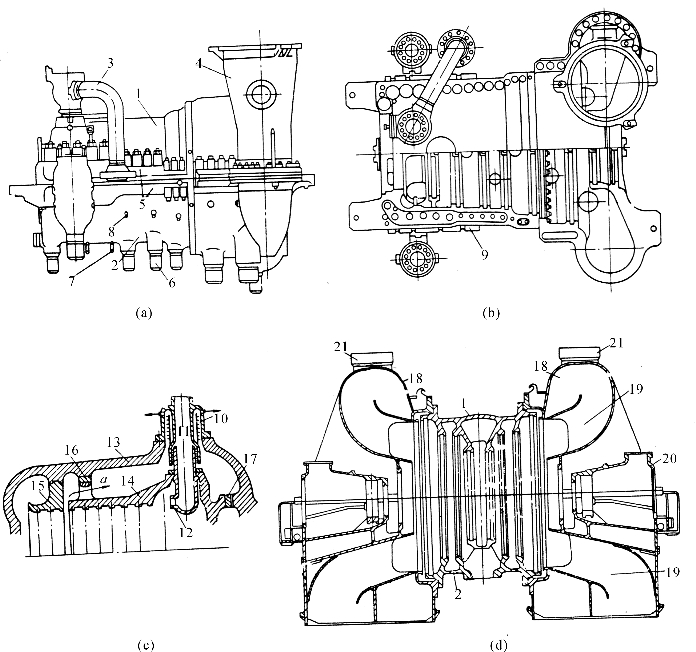

汽缸是汽轮机中形状和结构最复杂的部件,现代大型汽缸一般具有上下中分的大致对称结构(上缸和下缸)和内外2~3层的夹层结构(内缸和外缸),这样可减小内缸、外缸的应力和温度梯度,结构如图1-28所示。内缸支撑在外缸水平中分面处,如图1-28所示,并由上部和下部的定位销导向,使汽缸与汽轮机轴线保持正确的位置,同时可使汽缸根据温度的变化自由收缩和膨胀。

图1-28 汽缸结构

(a)外形;(b)内部结构;(c)双层缸结构;(d)低压缸分流结构

1—上汽缸;2—下汽缸;3—导汽管;4—排汽管口;5—汽缸法兰;6—抽汽管接口;7—疏水管口;8—测温管口;9—法兰加热装置;10—遮热筒;11—进汽管;12—喷嘴;13—外缸;14—内缸;15—隔板套;16—轴向键;17—竖向键;18—排汽缸;19—不对称扩压管;20—轴承座;21—大气安全阀

在汽缸内缸内壁上车有一圈圈用以安装隔板、隔板套和汽封体的环形槽道,外壁上有许多管接头用以与进汽管、抽汽管、排汽管和疏水管等管道连接,前端有进汽室,中间有抽汽室和抽汽口,后端有排汽室。传统汽缸一般水平对分并用法兰连接,有些汽缸还沿轴向分成2~3段,各段之间用垂直法兰接合。超高参数汽轮机的高、中压汽缸还制成双层缸结构。50 MW以下的国产汽轮机一般采用单缸结构,而大型汽轮机都采用多缸,且低压缸采用分流结构。汽缸的支承如图1-29所示。

汽轮机的汽缸大多采用铸造结构,大型汽轮机的低压缸由于尺寸较大,排汽缸可采用钢板焊接结构。

厚壁、结构复杂的汽缸在启动、停机和变负荷过程中,由于工质温度变化,常常承受较大的集中热应力,汽缸内外的压差也是产生应力的原因之一。

为增大缸壁温度变化的均匀程度,大型汽轮机中普遍采用汽缸、法兰和螺栓加热装置,这可以提高汽轮机的启动性能。

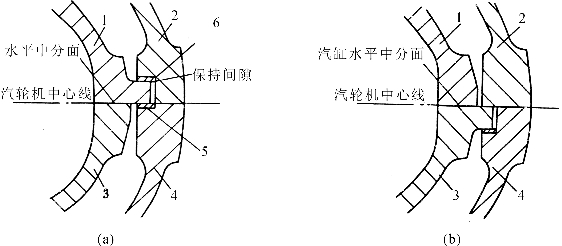

图1-29 内缸的支承(www.daowen.com)

(a)上挂耳支承;(b)下挂耳支承

1—内上缸;2—外上缸;3—内下缸;4—外下缸;5—支承垫片;6—垫块

由于传统上下两半的汽缸结构中法兰连接具有厚壁特征,容易产生温度分布不均、热应力大、热变形控制复杂的缺点,因此一些制造厂采用了窄高法兰的汽缸结构,如图1-30所示。

图1-30 窄高法兰的汽缸结构

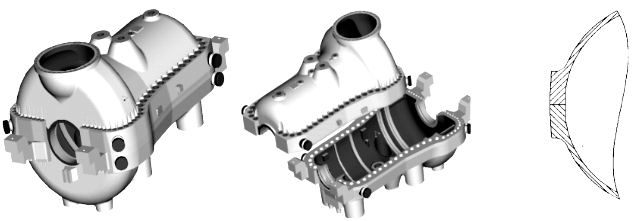

图1-31 筒形结构汽缸

还有一些汽缸结构直接取消了法兰,使用筒形的汽缸结构。筒形结构不使用上下两半,而使用前后两部分的结构形式,如图1-31所示,每一部分圆周方向的对称性更强一些,筒形汽缸结构有利于机组日常运行,其大修周期一般要长于法兰结构的,但是拆装复杂度和难度要大一些。

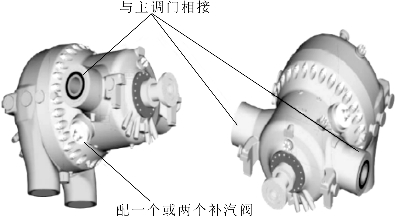

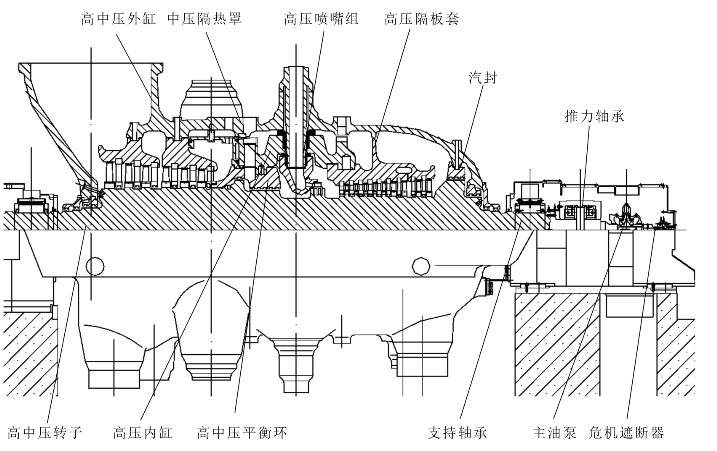

现代大型汽轮机设计越来越多地遵循标准化、模块化、积木思想,不同功率等级机组倾向于共享部分结构件,以降低设计调整的工作量,控制制造成本。图1-32所示是国内某汽轮机企业的积木块式高中压汽缸结构剖面。

图1-32 积木块式高中压汽缸结构剖面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。