复合热处理是将两种或更多的热处理工艺进行复合,或是将热处理与其他加工工艺复合,以便更大程度地挖掘材料潜力,使模具获得单一工艺无法达到的优良性能。模具工作条件一般比较苛刻,在有些情况下,采用复合热处理技术可以显著提高模具寿命或者满足其特殊的性能要求,并降低生产成本。

目前国内外发展较快的复合表面热处理技术有:表面化学热处理或表面覆层处理+表面化学热处理(如低温碳氮共渗+低温电解渗硫;碳化钛沉积+低温电解渗硫;低温碳氮共渗+中温碳氮共渗;中温碳氮共渗+低温碳氮共渗等)复合,以及化学热处理+电镀复合、激光淬火+化学热处理复合、化学热处理+气相沉积复合、等离子弧喷涂+激光表面改性复合、离子注入+气相沉积复合等。它们已经获得良好的应用效果。

模具的复合热处理技术应用,不仅较大幅度地延长了模具的寿命,而且提高了制件的质量。

1.3Cr2W8V钢模具的激光熔凝+渗氮复合强化工艺

1)激光熔凝。采用TJ-HL-T5000型横流CO2激光器。激光熔凝处理前必须在模具表面涂一层薄的吸光剂,以防反光烧坏激光器。激光功率为3500W,扫描速度为150mm/min。

2)渗氮。将激光熔凝处理后的模具再进行QPQ盐浴渗氮处理。盐浴渗氮温度为520℃~560℃,渗氮时间为2~6h。

3)效果。与只进行激光熔凝未进行QPQ处理的模具相比,复合强化处理后模具表面硬度平均提高15.6%,耐磨性平均提高47.9%。该复合热处理工艺是提高模具硬度、耐磨性和寿命的有效途径之一。

2.5Cr2NiMoVSi钢制大型汽车前轴热锻模的镀镍+稀土渗硼复合强化工艺

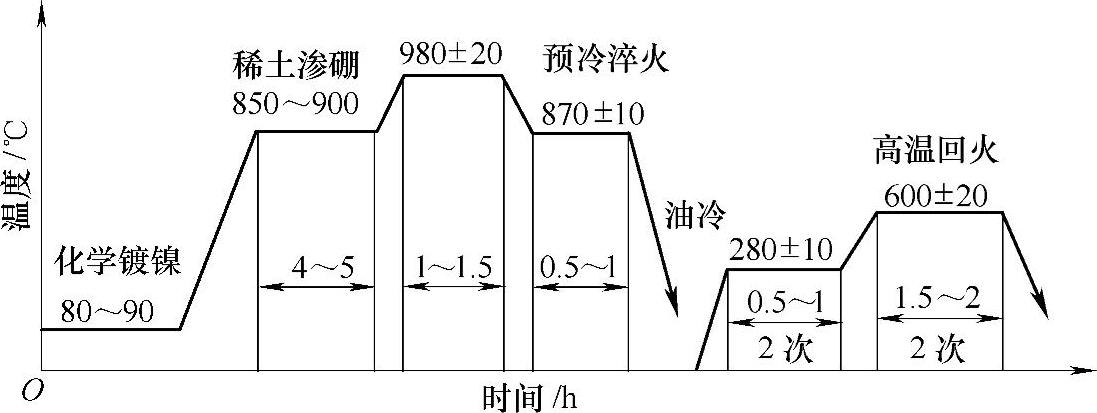

1)复合强化工艺流程。镀镍→稀土渗硼→预冷淬火→高温回火。模具复合强化工艺曲线如图12-24所示。

2)化学镀镍。化学镀镍镀液由NiSO4·6H2O(40g/L)、NaH2PO2·H2O(18g/L)、C6H8O7(15g/L)、CH3COONa·3H2O(20g/L)组成。pH值为4~5。镀液工作温度为80~90℃。镀镍主要工艺流程:除油→水洗→1∶1盐酸活化→水洗→干燥→化学镀→水洗→干燥。每一步水洗都在超声波清洗机中进行。

3)稀土渗硼。将化学镀镍后的模具置入粉末状渗硼剂中装箱,渗剂组成(质量分数):B4C40%+KBF430%+SiC10%+活性炭5%+尿素10%+(稀土氧化物)CeO24%~5%(CeO2纯度为质量分数>99.5%)。稀土渗硼温度为850~900℃。

4)模具寿命。经以上复合强化处理后,模具综合性能显著提高。与原工艺(常规工艺:960~1100℃加热淬火,600℃回火,模具寿命为5000件左右)相比,改用复合热处理工艺后,热锻模寿命达到4万件左右,提高寿命6~8倍。

图12-24 5Cr2NiMoVSi钢模具的复合强化工艺曲线

3.5CrNiMo钢热锻模的表面喷丸+多元共渗复合强化工艺

1)预备热处理采用调质处理:820℃油淬+560℃回火。

2)喷丸处理。选用铸钢丸,弹丸直径为0.4~0.6mm,弹丸速度为50~75m/s,喷丸覆盖率为100%~150%。

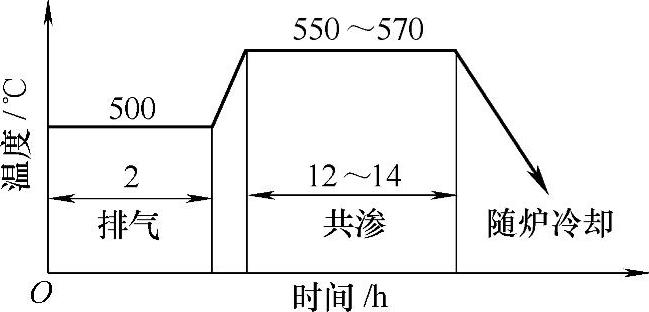

3)多元共渗。采用C-N-O-S-B五元共渗,使用75kW井式渗碳炉,其工艺曲线如图12-25所示。共渗剂含H3CNO、(NH2)2CS、H3BO3和RECl3等。使用氨气和甲醇作为介质。模具装炉后,先逐渐升温到500℃,并保温,排净炉膛内的空气,然后升温至550~570℃,共渗12~14h。氨气流量为1200L/h,甲醇流量为80~90滴/min。

4)模具寿命。模具经以上复合强化处理后强化层深增加,表面硬度提高,模具寿命显著提高,达12789件,比未经强化处理(调质模具寿命8328件)、喷丸处理(调质+喷丸,模具寿命9718件)、多元共渗处理(调质+共渗,模具寿命9935件)的模具寿命分别提高35%、24%和22%。

4.3Cr2W8V钢制铝合金热挤压模的强韧化处理+渗氮复合热处理工艺(www.daowen.com)

1)强韧化处理工艺。模具毛坯先经锻打和球化退火处理,再经强韧化处理,即采用高温淬火+高温回火工艺:600℃、850℃两次预热,1150℃高温加热淬火,再经640℃×2h、660℃×2h、670℃×2h三次回火,模具硬度为40~45HRC。

2)渗氮。在纯氮气气氛中渗氮时,渗氮温度为550℃,渗氮时间为6~8h;在丙酮-氨气气氛中渗氮时,渗氮温度为550℃,渗氮时间为5h。

3)模具寿命。3Cr2W8V钢制模具经复合热处理后,可获得15μm深的化合物层,表面硬度可达1000HV,表面非常光滑。按常规工艺处理的模寿命不到20天,而经复合热处理后的模具寿命可达180天以上。

图12-25 5CrNiMo钢热锻模多元共渗工艺曲线

5.QPQ盐浴复合处理技术

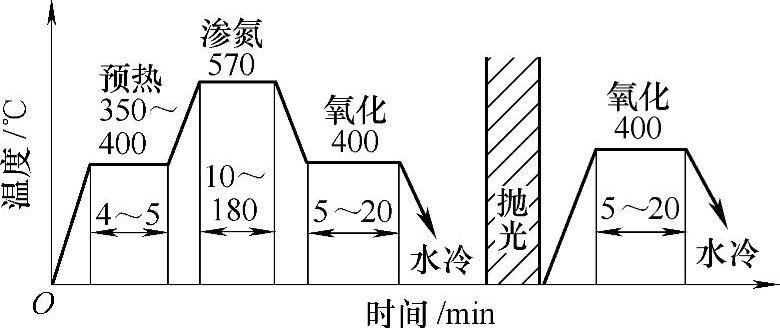

QPQ技术的实质是“低温盐浴渗氮+盐浴氧化”或“低温盐浴氮碳共渗+盐浴氧化”的复合处理工艺,它是一种新型的表面强化技术。其主要工艺包括对模具的清洗、预热、盐浴渗氮、氧化、抛光和二次氧化。QPQ盐浴复合处理工艺曲线如图12-26所示。

图12-26 QPQ盐浴复合处理工艺曲线

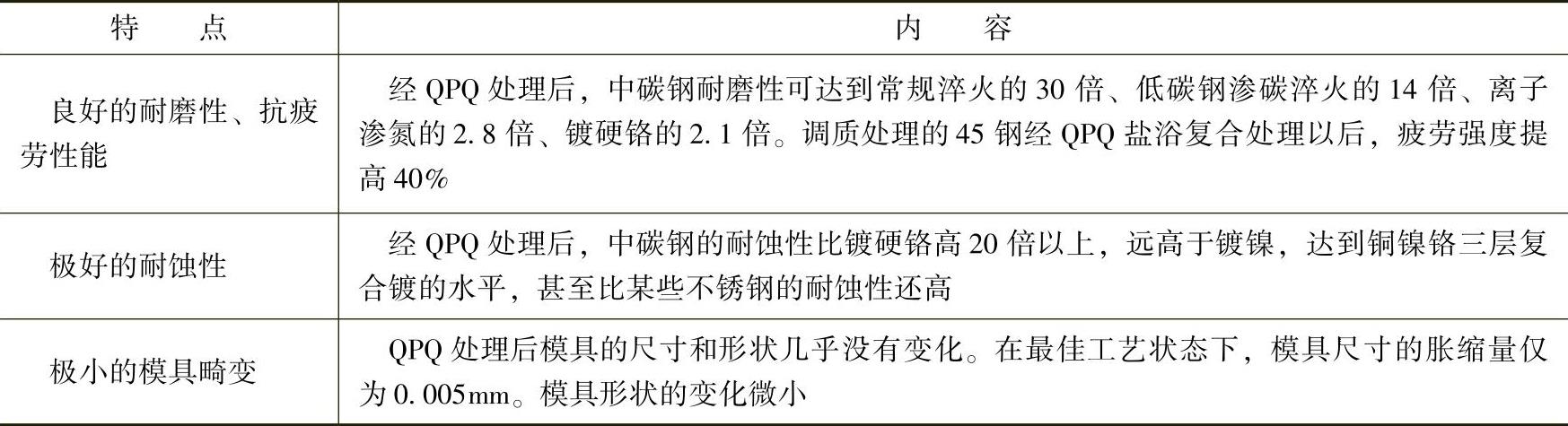

1)QPQ盐浴复合处理技术特点见表12-43。

表12-43 QPQ盐浴复合处理技术特点

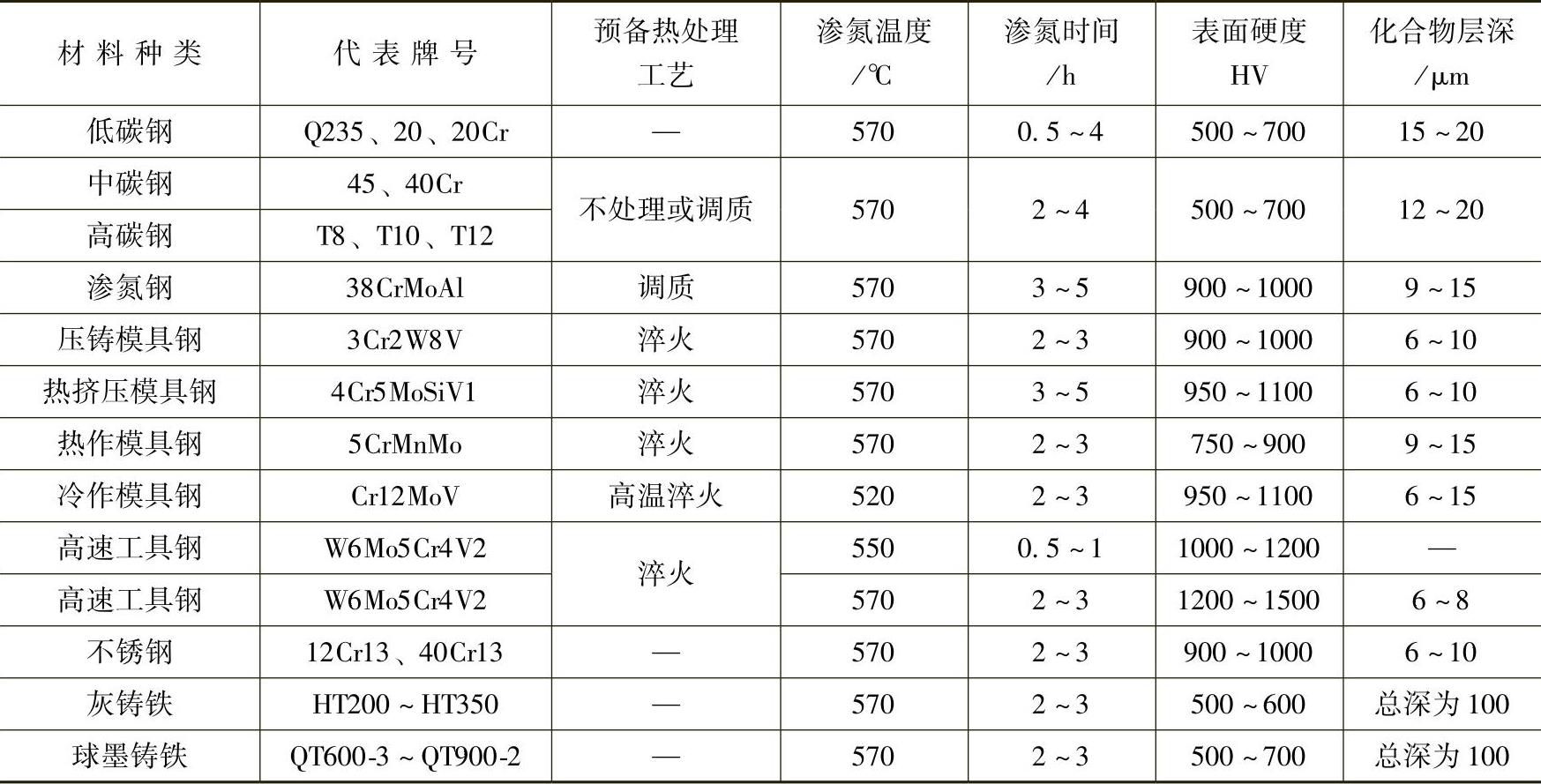

2)QPQ处理工艺参数及效果见表12-44。

表12-44 常用材料QPQ处理工艺参数及效果

3)QPQ技术的应用。经QPQ处理后,热挤压模具寿命提高2倍以上;热锻模具寿命提高3倍;压铸模具一般可提高2倍以上;玻璃模具寿命由2~3天提高到7天。

实例 M4~M12规格内六角冲头,材料为W8Co3N(W8Mo3Cr4VCo3N)超硬高速工具钢,要求QPQ复合强化处理。

①淬火工艺。以W6Mo5Cr4V2钢作为对比,W6Mo5Cr4V2钢与W8Co3N钢热处理均为:1200~1220℃淬火,540~560℃×1h回火3次。W8Co3N钢再进行QPQ复合强化处理。

②QPQ工艺及模具寿命。W8Co3N钢模具QPQ工艺:540℃×1~1.5h盐浴碳氮共渗。在被加工材料为06Cr19Ni10钢、加工速度98次/min条件下,台湾产冲头(涂TiN,未进行QPQ复合强化处理),其基体材料为SKH9钢(相当于W6Mo5Cr4V2钢),平均寿命2.1万次;W8Co3N钢内六角冲头经QPQ工艺处理后,平均寿命达到2万件左右,比未经处理W8Co3N钢冲头的平均寿命提高1倍左右,可达到涂覆TiN模具(SKH9钢)寿命的水平。QPQ表面处理成本约为TiN涂层的1/5~1/10,QPQ复合处理不仅降低了生产成本,而且提高了模具寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。