1.模具的热喷涂技术

热喷涂是利用某种热源将涂层材料加热到熔融或半熔融状态,同时借助于焰流或高速气体将其雾化,并推动这些雾化后的粒子喷射到基体表面,沉积成具有某种功能的涂层技术。模具热喷涂的目的是提高其耐蚀、耐磨、抗氧化、耐高温等性能,可成倍提高模具寿命,也可用于修复因磨损或加工失误造成尺寸超差的模具。模具常采用等离子弧喷涂、高速火焰喷涂等方法。

(1)热喷涂技术特点 几乎可以在任何材料表面上进行喷涂。喷涂材料根据使用条件而变化,对于易磨损模具,当涂层磨损后可以进行复喷涂,以延长模具寿命。

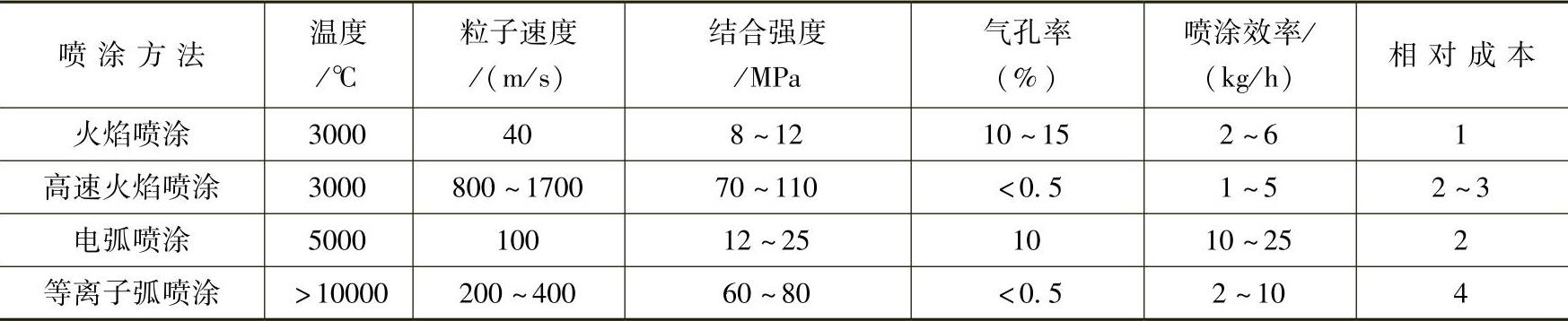

(2)特征参数 几种常用热喷涂技术的典型特征参数见表12-40。

表12-40 几种常用热喷涂技术的典型特征参数

(3)热喷涂技术的应用 采用热喷涂金属陶瓷涂层对模具表面进行强化,可提高硬度、抗黏着性、抗冲击性、耐磨性和抗冷热疲劳性等,特别适合于大型模具、严重磨损条件下服役的模具。各种热作模具(如压铸模)以及粉末冶金模具等,由于在较高温度下工作,受到磨损、挤压、冲击及冷热疲劳等的作用,使用寿命受到影响,可采用喷涂某些Co基自熔合金、Ni或Al以及陶瓷来提高其抗热磨损等性能。

例如,不锈钢制品拉深模表面采用高速火焰喷涂工艺制备30~50μm厚的WC-Co涂层后,修模频率由原来的500件/次提高到7000件/次,使用寿命也有原来的3万件提高到9万~24万件,而且制品质量也得到了明显的改善。

国外大多将火焰喷涂镍基自熔合金方法用于模具表面强化和对玻璃模具修复,可成倍提高模具寿命。

实例 原用工具钢制成的高熔点金属(Mo、Nb、W及其合金)的热挤压模,挤压温度在1320℃以上,模具寿命极低,加上模具表面因被挤压材料表面合金化而产生变质,使模具表面磨损严重,被挤压材料在直径与断面形状上发生很大变化。对此,采用热喷涂技术,喷涂0.5~1.0mm厚的氧化铝涂层后,挤压温度可达1650℃,喷涂氧化锆涂层后挤压温度可达2370℃,模具寿命提高5~10倍。

2.模具的等离子弧喷涂技术

等离子弧喷涂是利用等离子弧作为热源,将金属或非金属粉末送入等离子弧焰流中加热到熔化或熔融状态,并随同等离子弧焰流高速喷射、沉积在经过预处理的模具表面上,从而形成具有特殊性能的涂层。按照模具的服役条件和性能要求,制备各种类型的涂层,既可用于新模具制造,又可作为维修手段,用于旧模具的修复。

(1)等离子弧喷涂的特点 等离子弧温度高、喷涂质量好、基体损伤小、无畸变等。

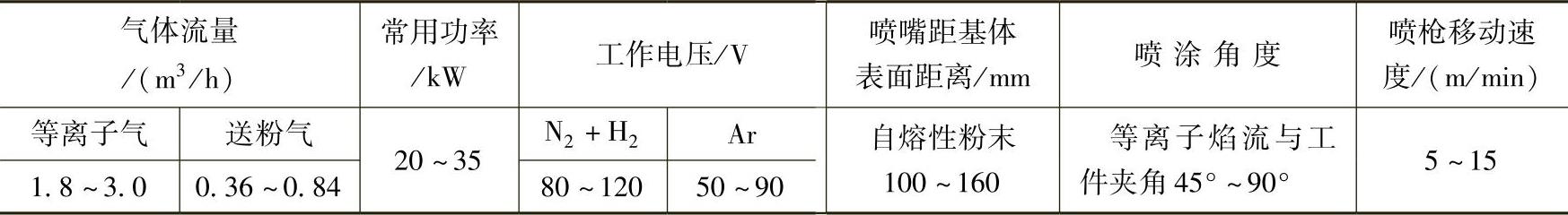

(2)工艺参数 常用等离子弧喷涂工艺参数见表12-41。

表12-41 常用等离子弧喷涂工艺参数

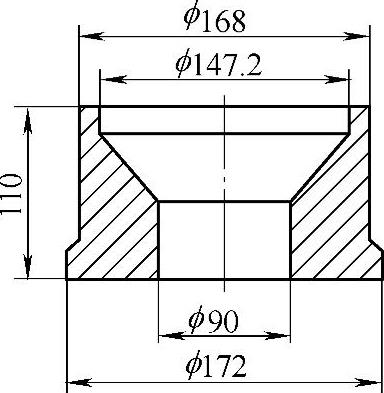

(3)应用实例 东风汽车公司的Cr12MoV钢制汽车风扇带轮模具(见图12-22),采用常规热处理工艺处理后,一副模具只能生产4000~5000个零件,模具表面磨损严重。用102铁合金粉末[其成分(质量分数):C0.8%、Cr16%、Si4.5%、B3.5%、Fe15%,余为Ni]对模具进行等离子喷涂Ni-Cr-B-Si耐磨涂层(涂层设计厚度为0.4~0.5mm)后,模具表面硬度为796.2HV。在生产5万个零件后,仍未严重磨损,模具寿命提高10倍以上。生产的零件表面光洁,几乎无拉毛现象。

模具热喷涂工艺参数:电弧电压为75~80V,电弧电流为350~380A,离子气流量为1.5~1.7m3/h,送粉气流量为0.3~0.4m3/h,送粉量为40g/min。

3.模具的喷焊技术

图12-22 风扇带轮模具(https://www.daowen.com)

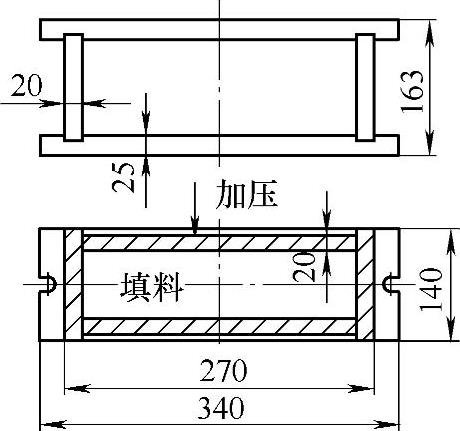

图12-23 耐火砖成形模

喷焊也是一种热喷涂方法,它是对经过预热的模具零件进行自熔性合金粉末涂层,然后再加热至1000~1300℃使颗粒熔化,造渣上浮到涂层表面,生成的硼化物和硅化物弥散在涂层中,使颗粒间和基体表面达到良好的结合。最终得到的沉积物是致密的金属结晶组织,并与基体形成约0.05~0.1mm厚的冶金结合层,结合强度约400MPa,耐磨损、耐腐蚀、抗冲击性能较好,外观呈镜面。但由于重熔过程中基体局部受热后温度达900℃,会产生较大的热畸变。因此,喷焊的使用范围有一定的局限性。

(1)适于喷焊的模具零件与材料

1)受冲击载荷,要求表面硬度高、耐磨性好的易损模具零件。

2)几何形状比较简单的大型易损模具零件。

3)低碳钢,中碳钢,锰、钼、钒总含量<3%(质量分数)的结构钢,镍铬不锈钢,铸铁等材料。

(2)喷焊用自熔性合金粉末 自熔性合金粉末是以Ni、Co、Fe为基材的合金,适于氧乙炔焰对涂层进行重熔。国产自熔性合金粉末特点:镍基合金粉末有较强的耐蚀性,抗氧化温度可达650°C,耐磨性强;钴基合金粉末最大的特点是热硬性好,可在700℃保持较好的耐磨性和耐蚀性;铁基合金粉末耐磨粒磨损性优于其他两类。

(3)喷焊工艺 喷焊的工艺程序基本与喷涂相同,所不同的是在喷粉工序中增加了重熔程序。喷焊有一步喷焊法和二步喷焊法两种。操作前应注意以下事项:

1)模具表面有渗碳层或渗氮层,在预处理时必须清除。

2)模具的预热温度:一般碳素钢为200~300℃,耐热奥氏体钢为350~400℃。

3)预热火焰用中性或弱碳焰。

(4)模具的等离子弧喷焊技术 其是采用转移型等离子弧为主热源在金属表面喷焊合金粉末的加工方法。如等离子弧喷焊用于耐火砖成形模,模具寿命得到较大提高。

(5)喷焊技术应用实例 耐火砖成形模(见图12-23),一般采用低碳钢经渗碳淬火处理,使用中由于模具表面磨粒磨损严重,使用寿命低。

1)模具原加工流程:下料→机械加工→渗碳→机械加工→淬火→磨削。其中,渗碳采用固体渗碳,渗层深度为1~1.2mm,要求硬度为60~65HRC。

2)新工艺流程。模具材料为Q235钢,其加工流程:下料→粗加工→喷焊→去应力退火→精加工。其中,去应力退火的目的是消除喷焊后的残余应力,加热温度为400~450℃,时间为4h。

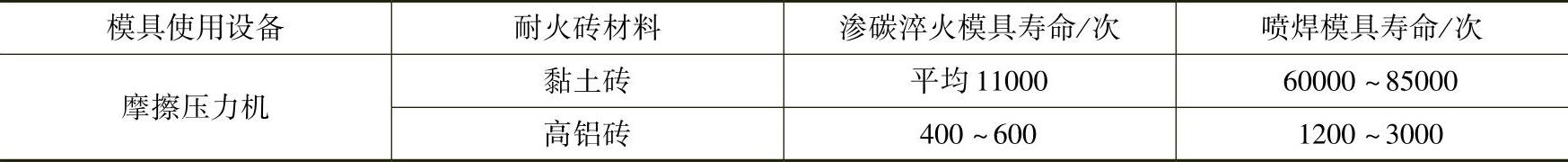

为提高基体强度,在一次喷焊后进行两次镍基粉末喷焊。两种工艺处理后的模具寿命对比见表12-42。

表12-42 两种工艺处理后的模具寿命

3)效果。由于模具喷焊后硬度梯度平缓,且表面选择了高耐磨的合金材料(镍基合金粉末),大大提高了模具表面抗擦伤能力,从而显著提高了模具寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。