模具火焰淬火是利用氧乙炔(或其他可燃气体)火焰使模具表层加热并快速冷却的淬火技术。火焰淬火与感应淬火相比,设备简单、操作方便,特别适合于大型模具零件和小批量、多品种模具的热处理。如汽车车身覆盖件用大型及特大型拉延模、大型塑料模具、大型冲裁模等模具零件的刃口,不仅可实现局部火焰淬火,而且可使模具制造周期缩短近10%,降低成本10%~20%。

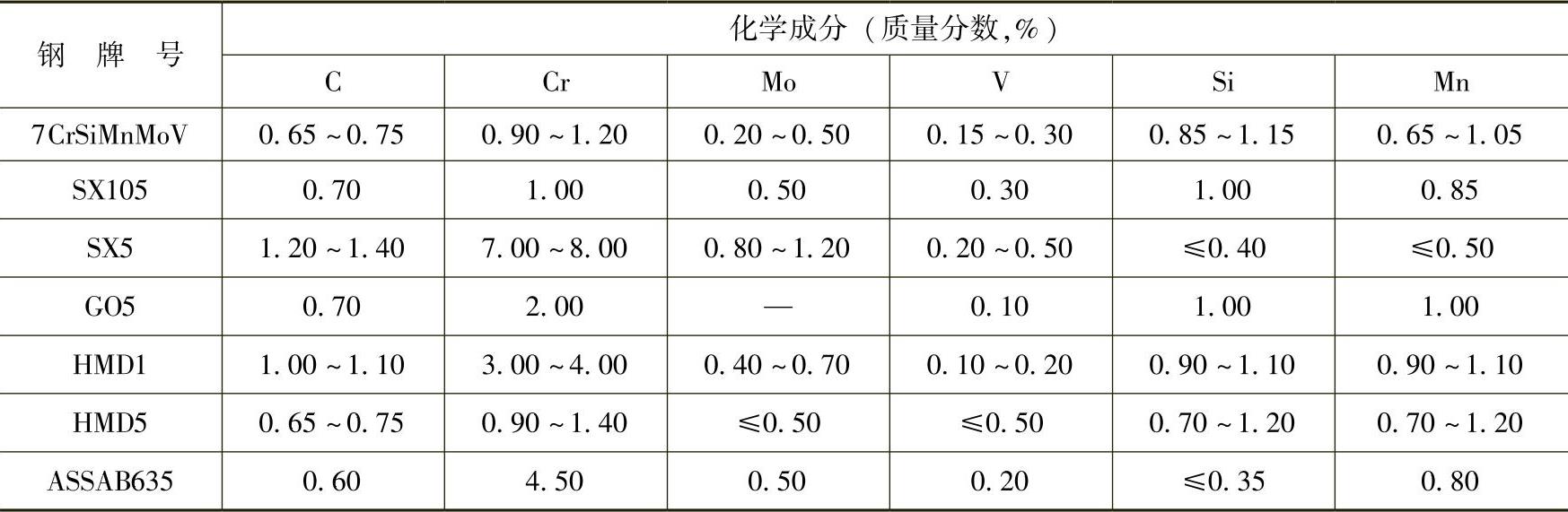

(1)模具用钢的选择 火焰淬火最适用的钢材有国产7CrSiMnMoV(CH-1)火焰淬火模具钢,以及国外火焰淬火专用模具钢,如日本爱知制钢公司的SX5、SX105V,日本大同特殊钢公司的GO5,日本日立金属公司的HMD1、HMD5,瑞典的ASSAB635等。几种火焰淬火冷作模具钢的化学成分见表12-25。

表12-25 几种火焰淬火冷作模具钢的化学成分

(2)模具的火焰淬火与回火 火焰淬火的加热温度根据模具材料选择。依据模具材料、技术要求和淬火方式,可选用空气、水、聚乙烯醇水溶液、PAG水溶液等作为淬火冷却介质。淬火后应进行180~200℃回火。大型模具零件不便回火时,可利用火焰局部加热回火或自行回火。

火焰淬火可用单头或双头喷嘴加热空冷淬火,可获得一定的淬硬层深度,其硬度为58HRC左右。

一般模具(刃口)拆下来经200℃左右预热,然后再进行火焰淬火,其变形率控制在0.02%~0.05%。尺寸在300mm以内的镶块经火焰淬火后,结合缝畸变大多在0.1mm左右,可满足大型冲裁模制造技术要求。

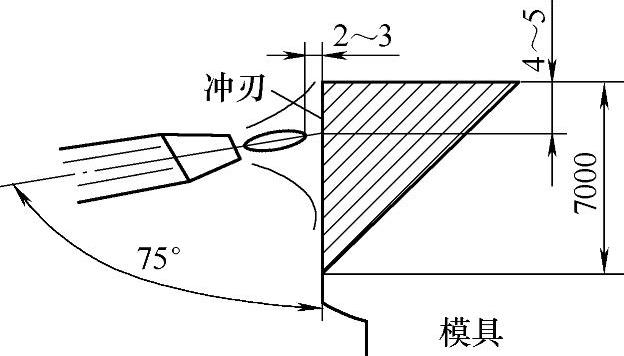

图12-14 单头喷嘴火焰淬火示意

1)被加工模具材料为2mm以下钢板时,火焰淬火加热用焊枪是通常的气焊或气割用氧乙炔单头焊枪,焊枪喷嘴选用1~2号,乙炔压力为0.03MPa,氧气压力为0.5MPa。火焰淬火以中性焰、火焰端以球面状为好,加热的方法如图12-14所示,火焰的中心距模具边缘4~5mm,喷嘴与行进方向的角度以60°~75°为好。

火焰移动速度一般为100~150mm/min,具体需要根据操作中模具的加热温度而定。模具钢板厚度在2mm以下时,在空气中冷却可以得到所需的硬度;但模具截面尺寸在30mm×30mm以下时,需要在加热淬火表面用刷子、破布等蘸油进行冷却,有时还需要在油中冷却。(https://www.daowen.com)

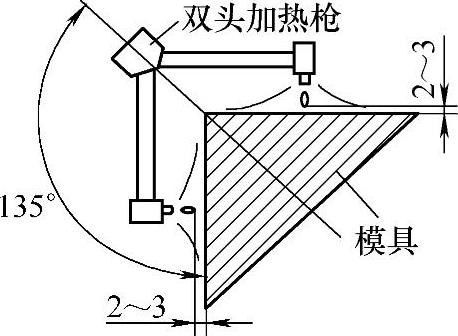

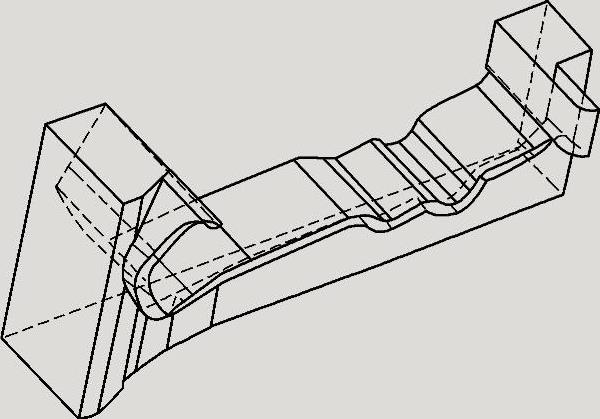

2)被加工材料为2mm以上钢板时(见图12-15),可用特制的双头喷嘴在模具上面和侧面同时进行火焰淬火加热,操作方法和单头一样,两喷嘴喷出来的火焰对加热面呈135°。

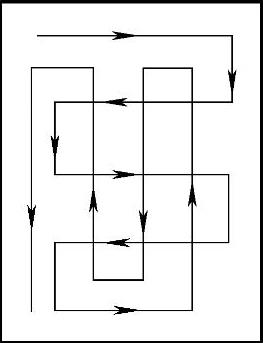

3)弯曲模、拉深模(平面类)的火焰淬火。平面上的火焰淬火比刃口的淬火稍微困难些,7CrSiMnMoV(CH-1)、4Cr5MoSiV(H11)等合金钢淬火时,加热温度下降到约200℃就会发生马氏体转变而硬化,应用这一原理在平面上进行淬火时,不会产生硬度不均现象。按图12-16所示的脉动方式纵横顺序加热至淬火温度后,放入淬火槽中冷却,可达到均匀淬火效果。

图12-15 双头喷嘴火焰淬火示意

图12-16 平面类模具的火焰加热方法

实例 摩托车油箱内壳切边刃口(见图12-17)。采用7CrSiMnMoV钢和火焰淬火工艺,淬火预热温度一般为180~200℃,预热时间为1~1.5h,采用喷枪直接预热。淬火加热火焰为中性焰,火焰长度为10~15mm,氧气压力控制在49~69MPa,乙炔压力控制在4.9~6.9MPa。加热时火焰距离加热面1~3mm,距离刃口边沿4~6mm,加热带宽为2~3mm,加热速度为160~200mm/min。

经以上处理后,模具表面硬度为52~62HRC,淬硬层深度为1.5mm。由于火焰淬火后材料尺寸变化量远小于整体淬火,长度在300mm以内镶块结构模具,结合缝之间的间隙<0.12mm。以上结果完全满足模具技术要求。

图12-17 油箱内壳切边刃口示意

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。