模具的强韧化处理,通过改进传统的热处理工艺方法,改善模具钢的(碳化物)组织分布不均匀性,改善组织形貌,细化晶粒和韧化基体,以获得高的强度和良好韧性的配合,从而提高模具的使用性能与使用寿命。

模具的强韧化处理技术包括锻造余热淬火、固溶双细化处理、高温淬火、中温淬火、降温或低温淬火、分级淬火、等温淬火、短时加热淬火及深冷处理等。可以根据模具材质、模具结构、失效形式、工作条件及技术要求等进行合理选择。

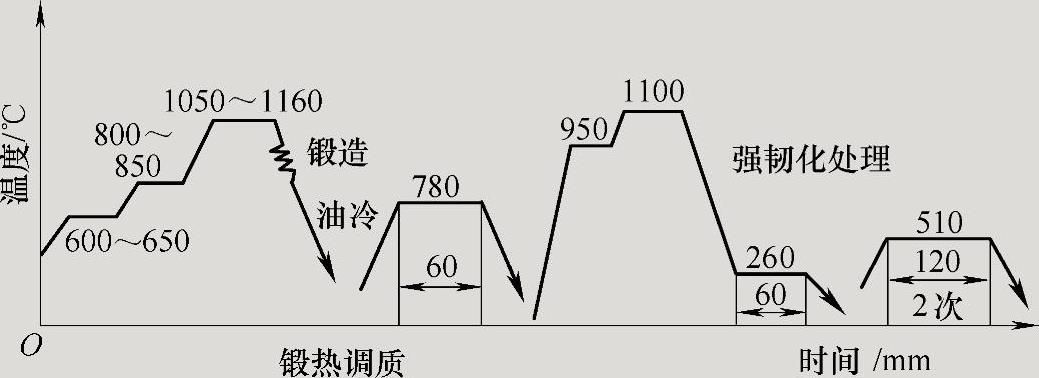

1.模具的双细化处理工艺(锻热调质+强韧化处理)

对于碳化物偏析比较严重Cr12型钢材,为减少偏析,改善其分布,进行反复锻打。在锻造结束后,模具整体温度在该钢的淬火温度范围内时,立即进行淬火处理。这样既可以抑制奥氏体晶粒的长大聚集,同时也能有效抑制碳化物的重新积聚和角状化,从而获得较理想的碳化物分布和形态。接着再进行750~780℃高温回火处理。最后采用强韧化处理工艺。该技术实际上是采用了锻后余热调质+强韧化处理的双细化处理工艺,得到了改善碳化物的分布、细化晶粒、提高基体韧性的效果,从而使模具寿命成倍提高。

图12-4 六角拉轮模

实例 六角拉轮模(见图12-4),材料为Cr12MoV钢,要求采用锻热调质+强韧化处理(双细化处理)工艺,硬度为60~62HRC。

1)失效形式及性能要求。模具按常规热处理工艺(980℃×0.5tmin,油冷,220℃×3h回火)处理后模具的寿命不高,主要失效形式为六角处疲劳龟裂或崩裂、不均匀磨损。由于模具在工作时承受强烈的挤压和磨损的作用,因此要求模具具有高的硬度、耐磨性和强韧性。

2)双细化处理工艺。对模具采用双细化处理工艺(见图12-5)后,改善了碳化物的形态和分布,使碳化物呈细小、均匀分布。其综合性能得到显著提高,达到了外硬内韧的使用要求,解决了常规早期失效问题,模具寿命大大提高。

图12-5 Cr12MoV钢制六角拉轮模双细化处理工艺曲线

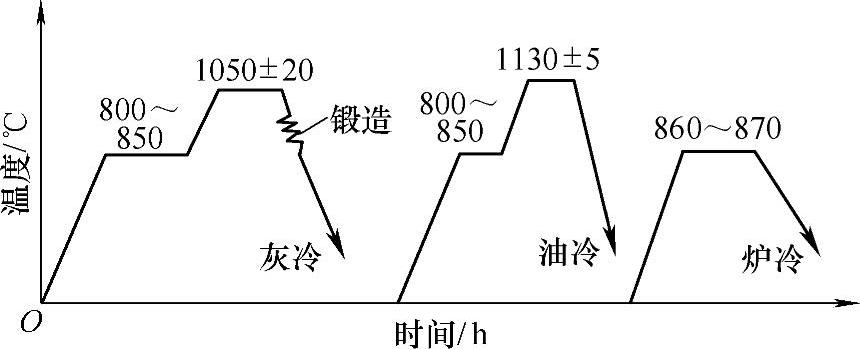

2.模具的锻热复合处理工艺

锻热复合处理是提高凸模和带刃口、尖顶结构模具寿命的有效热处理工艺。Cr12MoV钢的锻热复合处理工艺曲线如图12-6所示。

图12-6 Cr12MoV钢的锻热复合处理工艺曲线

此工艺是经多次反复镦锻以后,再加热到Cr12MoV钢碳化物溶解的极限温度1120~1130℃,保温0.5~1h,使钢中碳化物大量溶入奥氏体中,随后在油中淬火冷却,硬度为39~45HRC,组织为粗大马氏体和大量残留奥氏体。这种组织再经860~870℃球化退火,就可使碳化物细化,分布均匀,从而消除碳化物偏析对模具寿命的影响。经这种锻热复合处理后的模具,使用寿命比不经锻造直接加工成形的模具提高5~10倍。

3.模具的固溶双细化处理工艺

利用固溶双细化处理工艺,可使模具钢的碳化物细化、棱角圆整化,并消除内部缺陷,使奥氏体晶粒得到超细化。其方法:高温固溶+循环细化(淬火+回火)。高温固溶处理可改善碳化物的形态和晶粒,循环细化处理可使奥氏体晶粒超细化。通过将钢加热到超过Accm点以上的高温,使二次碳化物充分固溶,同时改善未溶碳化物的形状,然后进行淬火和高温回火,使碳化物弥散析出。最后再进行最终淬火和回火。一些模具的固溶双细化热处理工艺与寿命见表12-3。

表12-3 一些模具的固溶细化热处理工艺与寿命

4.模具的高温淬火工艺

对于3Cr2W8V、4Cr5MoSiV1(H13)、5CrNiMo和5CrMnMo等热作模具钢,采用高于常规淬火温度加热淬火,可使大量合金碳化物在加热时充分溶解,充分发挥各合金元素的作用,淬火后得到较多合金固溶度高的板条马氏体组织,高温回火后有更多的高度弥散的合金碳化物析出,可以提高模具钢的热硬性、断裂韧度和抗冷热疲劳性等,因而提高模具寿命。

在进行高温淬火时,应注意保证原始组织充分球化,以降低过热敏感性。预热温度取680~700℃,并充分保温。淬火加热以盐浴为宜,保温时间应适当缩短,以表面到温为准,可降低过热倾向。回火温度宜取上限,以减轻过热的影响。或者采用高温(快速加热)淬火+高温回火工艺等。

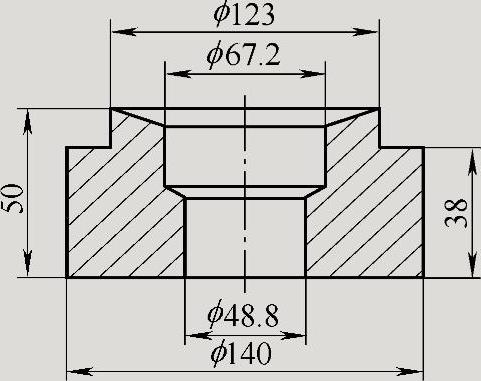

实例 207轴承环热锻凹模(见图12-7),材料为3Cr2W8V钢,要求进行高温淬火与高温回火处理。

1)采用凹模对坯料进行锻造时,轴承毛坯的始锻温度为1050~1100℃,模具型腔采用喷水冷却,台阶部分的表面温度为600~650℃,模具失效形式为台阶处出现表面裂纹,使用寿命一般为2000件。

2)改用高温淬火和高温回火工艺后可使模具提高到6000件。模具加工流程:ϕ130mm棒料改锻→球化退火→机械加工→热处理→入库。其热处理工艺如下:

①球化退火。850~870℃×2~4h加热,炉冷至750~770℃等温4~6h,炉冷至低于550℃后出炉空冷。

②高温淬火与高温回火。820℃×40min预热,1150℃×20min淬火加热,油冷至200~300℃出油空冷;660~680℃高温回火,硬度为38~39HRC。

图12-7 207轴承环热锻凹模简图

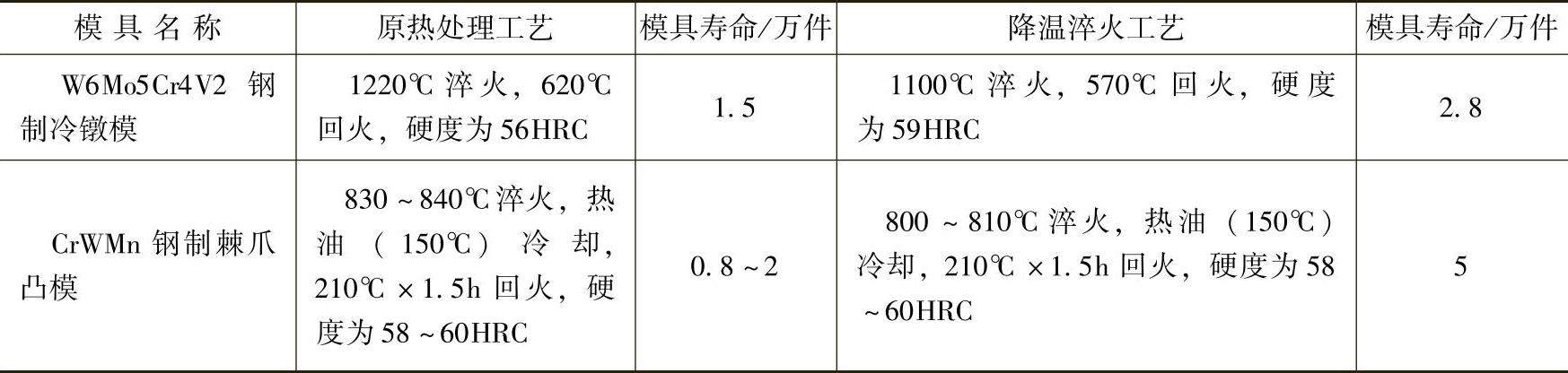

5.模具的低温或降温淬火工艺

该工艺是以低于该钢种的传统淬火温度50~100℃或更低温度进行淬火操作,即以在淬火后能够保证下限工作硬度的淬火温度作为加热温度。低温淬火可以阻止晶粒长大,控制基体的碳含量,使淬火后获得部分板条状马氏体并能够减小模具淬火畸变,改善钢的塑韧性,减少脆性开裂倾向,对使用中容易发生崩刃、掉块、开裂的冷作模具,高速工具钢(W18Cr4V、W6Mo5Cr4V2)及Cr12、Cr12MoV、CrWMn钢制模具等均适用。在应用低温淬火工艺时,应注意适当增大加热系数或提高预热温度及保温时间,以保证硬度及淬硬层深度。(www.daowen.com)

一些模具钢的降温淬火工艺及其模具的使用寿命见表12-4。

表12-4 一些模具钢的降温淬火工艺及其模具的使用寿命

对于高速工具钢,低温淬火加热温度不应低于正常淬火温度100℃以上,否则加热时由于奥氏体合金化程度过低会影响淬火、回火后钢的力学性能,从而降低模具寿命。

6.模具的分级淬火工艺

分级淬火是将经奥氏体化后的模具置于温度为Ms点附近的热介质(碱浴或硝盐浴)中,停留一定时间使模具的表面温度与心部温差减小,再取出空冷使模具在较缓慢的冷速下进行马氏体相变的淬火方法。对淬透性较好、畸变要求较高的小型模具,应采用高于Ms点10~30℃的分级温度;对淬火硬度要求高、淬硬层较深的大型模具,则取低于Ms点80~100℃的分级温度;对大于形状复杂、畸变控制要求严的高合金钢模具,可采用多次分级淬火,分级停留时间可按经验公式估算:分级时间=30s+5ts。

模具经分级淬火后,不仅硬度较高,而且可以防止模具开裂,减少淬火畸变,提高模具寿命。

实例 Cr12钢制硅钢片落料模,采用常规油淬,易于崩刃,寿命很短。后改为分级淬火,在980℃加热,200~240℃硝盐浴中分级保温10min后,在油中冷却20min,然后在180~200℃回火,硬度为61~64HRC。刃磨寿命从直接油淬的2万次提高到6万~7万次。

7.模具的等温淬火工艺

该工艺是将模具钢加热奥氏体化后,在热浴(如硝盐浴或流态炉)中保温足够时间,以得到下贝氏体和马氏体的复合组织。利用适量的下贝氏体均匀分布于高强度马氏体的基体上来提高模具的强韧性,同时减少淬火应力,使模具的畸变与开裂倾向降低,使模具的寿命大幅度提高。

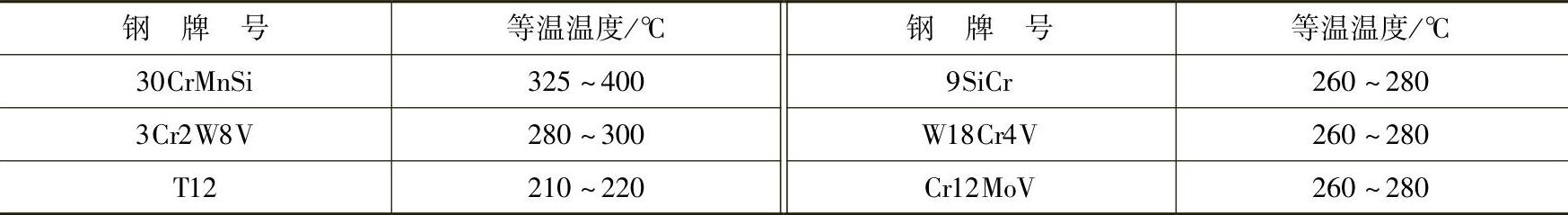

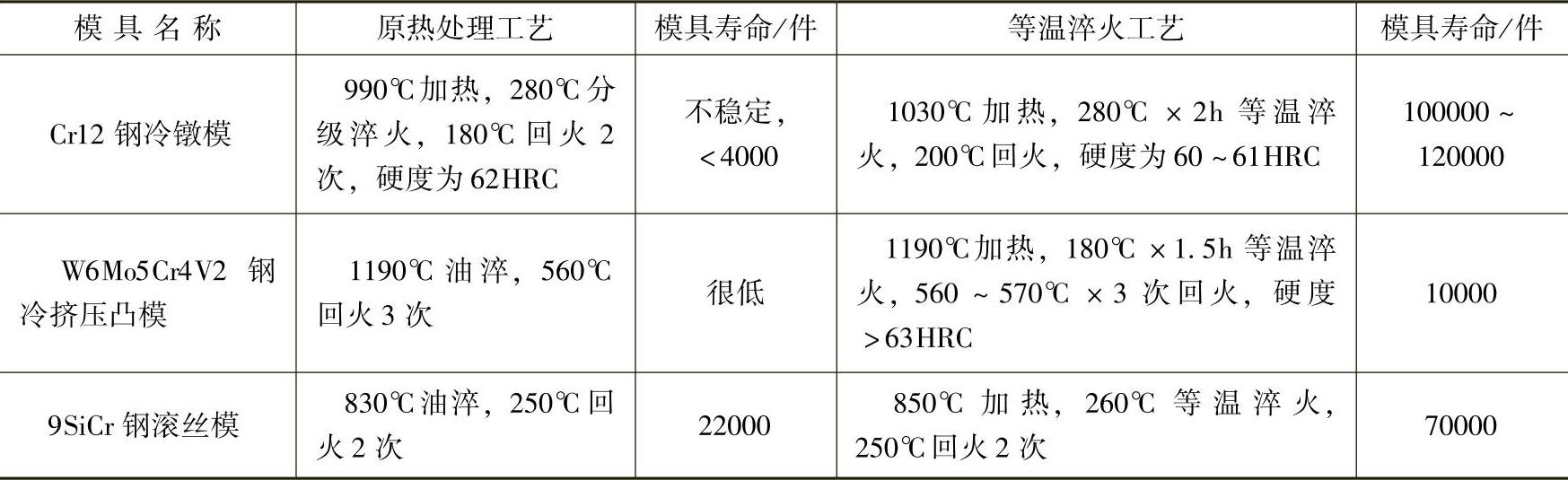

等温淬火时的等温温度由试验确定,常用模具用钢的等温淬火温度范围见表12-5。每种模具等温停留时间应参照奥氏体连续冷却转变曲线选定,或由试验测定。一些模具钢的等温淬火工艺及其模具的使用寿命见表12-6。

表12-5 常用模具用钢的等温淬火时的等温温度

表12-6 一些模具钢的等温淬火工艺及其模具的使用寿命

8.模具的短时加热淬火工艺

对高碳模具钢(碳的质量分数在0.7%以上)进行低温短时加热,可保留较多未溶碳化物,降低奥氏体碳含量,得到较多板条状马氏体,使模具钢在保持高硬度的前提下具备较高韧性,对提高模具精度和寿命有利。

实例 T10A钢冷镦模(光冲),按原工艺(780℃×20min盐浴加热淬火)处理时,获得孪晶马氏体组织,存在显微裂纹,在冲击载荷作用下由于材料韧性差经常产生崩刃现象;改用750℃×14min盐浴加热淬火,可以得到细小的片状马氏体和50%(体积分数)以上的低碳马氏体,减少了显微裂纹,最后进行200℃回火处理,在保证高硬度的同时具有较高韧性,提高模具寿命近一倍。

9.模具的低碳马氏体淬火技术

(1)低碳钢或低碳合金钢模具的低碳马氏体淬火 低碳钢或低碳合金钢模具通过强烈淬火可以获得低碳马氏体组织,具有较高的强度、良好的塑性和韧性以及良好的切削加工性和焊接性。该技术具有模具畸变小、不开裂等优点,已经在冷作模具、热作模具、塑料模具制造中得到应用,不仅提高了模具寿命,而且降低了能源及模具材料费用。

实例 20钢锯齿锁紧垫圈冲裁模,用于冲压65Mn钢带(硬度为179~217HBW)。原采用T10钢(硬度为48~50HRC)模,使用寿命<1500次;后采用Cr12MoV钢(硬度为48~50HRC)模,使用寿命为3000次;现采用20钢模,经低碳马氏体淬火后,硬度为46~48HRC,冲裁模寿命高达3万~4万次。其热处理工艺:(910±10)℃加热,在w(NaCl)为10%的溶液中淬火冷却,不回火(淬回火)直接使用,成本低廉。

(2)中碳合金钢冷作模具的低碳马氏体高温淬火 对于中碳合金钢冷作模具,可以通过提高奥氏体化温度,使奥氏体晶粒更加均匀细化,碳含量趋于减少,Ms点升高,从而获得更多的低碳马氏体组织,提高模具的强韧性,有利于延长冷作模具的寿命。

实例 5CrMnMo钢制冷镦机螺母冷镦模的低碳马氏体高温淬火。将该钢的淬火温度提高到900~950℃,然后进行180℃硝盐分级淬火,200℃×2h×2次低温回火,几乎可以获得单一的低碳马氏体组织,模具使用寿命比Cr12MoV钢的模具寿命提高2.6倍。可以取代T10A、9SiCr、Cr12MoV等钢制造较大截面的冷镦模。

(3)高碳钢冷作模具的低碳马氏体低温淬火 高碳钢冷作模具的淬火温度越低,则奥氏体的固溶碳含量也越低,Ms点的温度越高,低碳马氏体数量越多。因此,经过此工艺处理的模具具有较高的耐磨性和强韧性,畸变与开裂倾向很低。

实例 LD-2(7Cr7Mo3V2Si)钢冷挤压凸模的低碳马氏体低温淬火。LD-2钢冷挤压凸模按常规工艺1100~1150℃加热淬火处理后,使用寿命仅3000~4000次。改用1050℃×25min盐浴加热油冷和200℃×2.5h回火后,获得板条马氏体+弥散碳化物组织,硬度为60~61HRC,使用寿命提高到2万次。

10.模具的冷处理技术

冷处理是将淬火后的模具继续冷却到0℃以下,使在室温尚未转变的残留奥氏体继续转变为马氏体的热处理工艺。为了减少或消除淬火组织中的残留奥氏体,应在淬火后1h内将模具冷却到马氏体Ms以下某一温度,一般在-60~-196℃。

1)冷处理的目的。一是使模具具有尺寸稳定性,防止在室温因残留奥氏体转变而发生尺寸变化;二是使未转变的奥氏体更多地转变为马氏体,以进一步提高硬度,从而提高模具的耐磨性和寿命。

2)深冷处理。它是在接近液氮温度(-196℃)介质中对模具进行的处理方法。深冷处理能够提高模具的耐磨性和回火稳定性,稳定模具的尺寸。深冷处理在提高模具钢的力学性能和延长模具寿命方面效果显著,属于简单易行的强韧化处理工艺。

实例 7Cr7Mo2V2Si(LD-1)钢制冷挤压模,外形尺寸为50mm×50mm×100mm,用于挤压不锈钢。采用盐浴常规工艺处理,硬度为60~61HRC,使用寿命不高。而采用强韧化及深冷处理工艺,可使模具寿命提高10倍以上。具体工艺(流程)如下:

600℃×20min+850℃×20min两次盐浴预热,1140℃×10min淬火加热,油淬;-196℃×1h深冷处理后,投入20℃清水中,可使硬度升高0.5~1.0HRC,再进行一次-196℃×1h深冷处理;最终再进行一次560℃×1.5h回火。模具硬度为61.5~62HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。