模具的设计是整个模具制造的第一步,也是提高模具寿命的关键环节。模具设计包括模具几何形状(如过渡角大小、端面倾斜角、拔模斜度)、结构形式、工作间隙、硬度、表面粗糙度等的设计。合理的模具设计应使模具工作时受力均匀、应力集中小,也不容易产生偏载情况等。

(1)模具的几何形状 其主要指模具的圆角半径、端面倾斜角、拔模斜度等。

1)圆角半径。过小的圆角半径容易引起应力集中,导致裂纹萌发,缩短模具寿命,而适当增大圆角半径,可减少最大应力,延长模具寿命。

实例 原设计内四方头螺栓冷镦模,在服役过程中,在冲头圆角过渡应力集中部位折断,使用寿命为500件;后来改进设计,加大圆角过渡部位的半径R,由R0.127mm增大到R0.381~R0.5mm,模具寿命提高到1.2万~2.7万件。

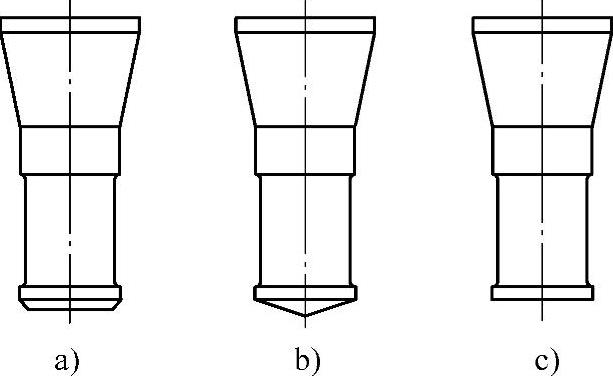

2)端面倾斜角。模具凸模的端面倾斜角对于成形力和模具寿命有很大的影响,图12-1a、b所示的两种结构的冲头,单位挤压力较图12-1c所示的平端型冲头降低20%,因此前两种冲头的寿命高于后一种。如采用图12-1c所示的结构,端面的倾斜角为9°~13°方可。

3)拔模斜度。对于锤锻模、压铸模、塑料模等型腔结构,需要考虑拔模斜度。拔模斜度对于模具型腔侧壁及底部的应力状态也有直接的影响。例如,随着锤锻模拔模斜度的增大,锻件的脱模及底部圆角处的应力值减小,有利于提高锤锻模寿命。

(2)模具的结构形式 通常用普通材料制成的整体式模具是不可能达到高寿命的。在有些情况下,如能将整体式模具改成镶套结构或组合式结构,则可以提高承载能力,延长模具寿命。

图12-1 各种反挤压冲头(凸模)结构

a)凸端型 b)尖端型 c)平端型

1)镶套结构。许多冷作模具为了获得高的抗压强度或高的耐磨性,要求刃口或型腔具有很高的硬度,如果采用整体结构,将整个模具处理成高的硬度,则由于降低了材料的韧性,必将恶化模具的断裂强度,极易发生早期断裂。对此可采用镶套结构,即在模具工作部分镶入高硬度的材料,如淬硬的高速工具钢或硬质合金等,而其他部分可采用高强韧性的材料,这样就兼顾了高硬度和高强韧性,使模具获得高的寿命。

镶套结构不仅适用于冷作模具,也适用于热作模具。例如8Cr3钢制汽车行星齿轮热切边模,在采用整体结构时刃口部分易产生早期变形失效,模具寿命仅为3000~4000件,而采用镶套结构(见图12-2),并在刃口部分镶入YG20硬质合金后模具寿命提高到15万件以上,提高寿命50倍。

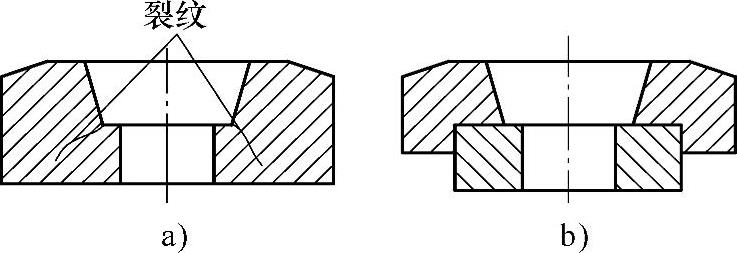

2)组合结构。采用组合结构可避免应力集中,提高模具寿命。采用两层或多层套式组合,其强度比整体式大大提高,特别是硬质合金凹模为防止脆裂需要采用多层组合式结构。例如热挤压轴承套圈凹模,原采用整体式结构,容易发生早期断裂(见图12-3a),改用组合结构(见图12-3b)后在同样硬度下不再发生早期断裂,寿命提高2~3倍。(https://www.daowen.com)

图12-2 热切边模的镶套结构

1—模体 2—硬质合金

图12-3 热挤压凹模结构

a)整体结构 b)组合结构

(3)模具的工作间隙 模具的工作间隙是冲裁模设计的重要技术指标,它决定了模具的制造质量与寿命。工作间隙过小则冲裁过程中挤压作用增强,模具承受的压力和摩擦力增大,导致凸模、凹模的端面及侧面磨损加剧,易产生早期磨损失效;而当间隙过大(≥15%)则被加工板材弯曲变形增大,凸模、凹模端面与板材的接触面积减小,冲击力集中于刃口处造成刃口塑性钝化,导致冲击力增大,模具的刃磨寿命降低。

获得高质量冲裁截面的最佳间隙与保证模具具有较高寿命的最佳间隙是不一致的,因此在模具设计时应综合考虑并进行合理的选择。一般情况下,适当放大冲裁间隙可以延长冲裁模的寿命。

(4)硬度设计 人们往往以为较高的硬度值会使模具寿命提高,事实证明,高硬度有时会使模具的寿命降低。例如3Cr2W8V钢制热挤压凹模,当硬度为45~50HRC时,易出现早期断裂,使用寿命不高;当硬度为38~40HRC时,则不易出现早期断裂,平均寿命明显提高。

正确设计模具硬度,不仅可以避免开裂、减少畸变,而且还可以提高模具寿命。对于小规格的冲裁模,即冲裁能量较小时,应采用较高的硬度;而大规格的冲裁模,即冲裁能量较大时,应采用较低的硬度,这样才能得到较高的寿命。

在模具设计时,凸模与凹模选用不同硬度或不同材料相匹配,也是提高模具寿命的有效途径之一。如冲裁模的凸模用工具钢,凹模用硬质合金,可使模具寿命提高5~6倍。

(5)型腔表面粗糙度值要求 模具型腔的表面粗糙度值Ra一般为0.8~0.4μm。为了提高塑料制品的外观质量,塑料模具型腔的表面粗糙度值Ra应为0.2~0.025μm或更低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。