塑料模具钢用量较大的主要有3Cr2Mo(美国P20)及3Cr2NiMo(瑞典718)等预硬化钢,对于大型塑料模具钢模块,热处理的基本要求是得到较高的表面耐磨性和强韧的基体,模块整体硬度在280~325HBW(29~35HRC),同一截面硬度差≤3HRC。对于大型塑料模具,常规的整体淬火工艺很难达到要求。由上海交通大学研发的水-空交替淬火冷却技术(ATQ),用于大型模块热处理已经取得了较好的应用效果。

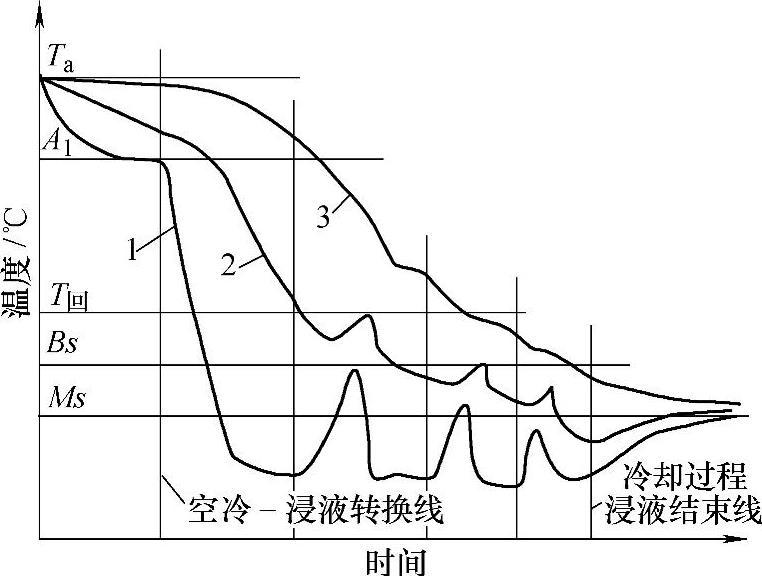

(1)水-空交替淬火冷却技术机理 图10-5所示为模块的表层、次表层和心部在水与空气为介质的交替双介质淬火冷却过程中的冷却曲线。淬火冷却分三个阶段进行。在预冷阶段,模块采取空冷的方式缓慢冷却,直到模块表面冷却到A1以上或以下的某一温度区间,其结果是减少了模块的热容量,加速了第二阶段的冷却效果。在水-空交替淬火冷却阶段,采用快冷(水冷)与慢冷(空冷)交替的方式进行,模块在第1次水淬过程中,模块表层快冷到Ms点以下某一温度并保持一定时间后,在表层获得部分马氏体;模块在第1次空冷过程中,次表层的热量传向表层,使表层的温度升高,结果是表层刚刚转变的马氏体发生自回火使表层的韧性和应力状态得到调整,避免了表层马氏体组织产生开裂。然后再重复水与空气的交替淬火过程,直到模块某一部分的温度或组织达到要求。完成后,将模块放置在空气中自然冷却,直到模块的心部温度低于某一值后进行回火。

图10-5 水-空交替双介质淬火冷却过程中各部位冷却曲线

1—表层冷却曲线 2—次表层冷却曲线 3—心部冷却曲线 Ta—奥氏体化温度 A1—共析温度 T回—回火温度 Bs—贝氏体转变开始温度 Ms—马氏体转变开始温度

(2)ATQ技术的应用 ATQ技术在东北特钢生产基地得到了实际应用,试生产半年来,不仅产品质量满足要求,而且获得近千万元产值、149万元利润和节约支出109万元的经济效益。

实例1 P20塑料模具钢大型模块调质处理后用于制作塑料模具,单件质量为20t,要求截面硬度为28~36HRC且硬度差≤5HRC。

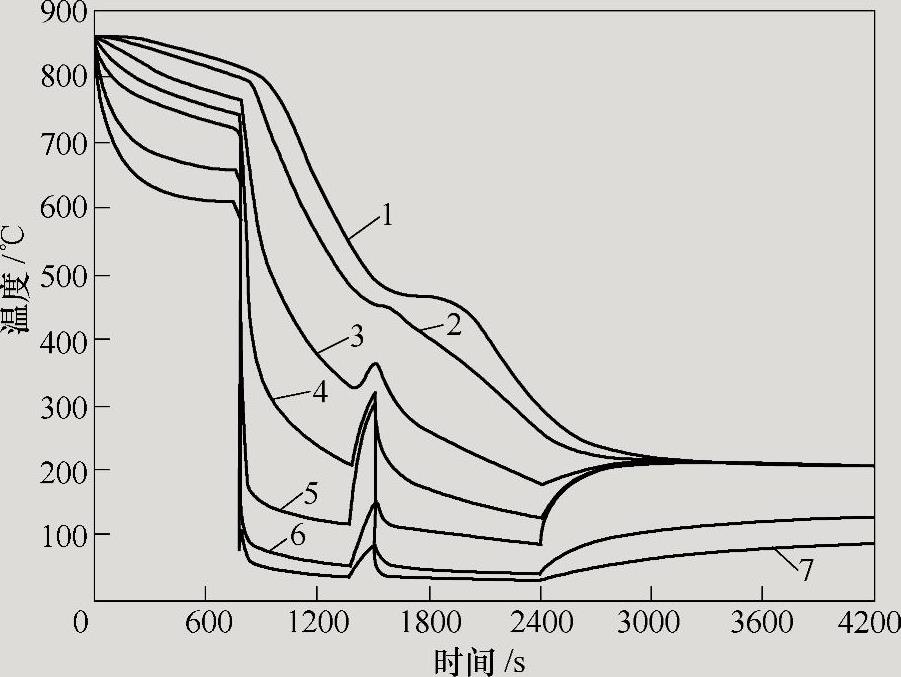

P20钢采用ATQ技术后,处理的截面尺寸可达到400mm。P20塑料模具钢淬火工艺是通过数值模拟确定的,并且通过计算机控制的淬火槽予以实现。图10-6所示为P20钢采用ATQ技术淬火在厚度方向的表面、表层、中心的冷却曲线。经ATQ技术处理后,不仅使P20钢模块的硬度及硬度差均满足技术要求,而且避免了大型模块的开裂问题。

(https://www.daowen.com)

(https://www.daowen.com)

图10-6 P20钢采用ATQ技术淬火时各部位的冷却曲线

1—心部 2—中轴上距表面77mm 3—中轴上距表面38mm 4—中轴上距表面17mm 5—表面 6—棱边 7—棱角

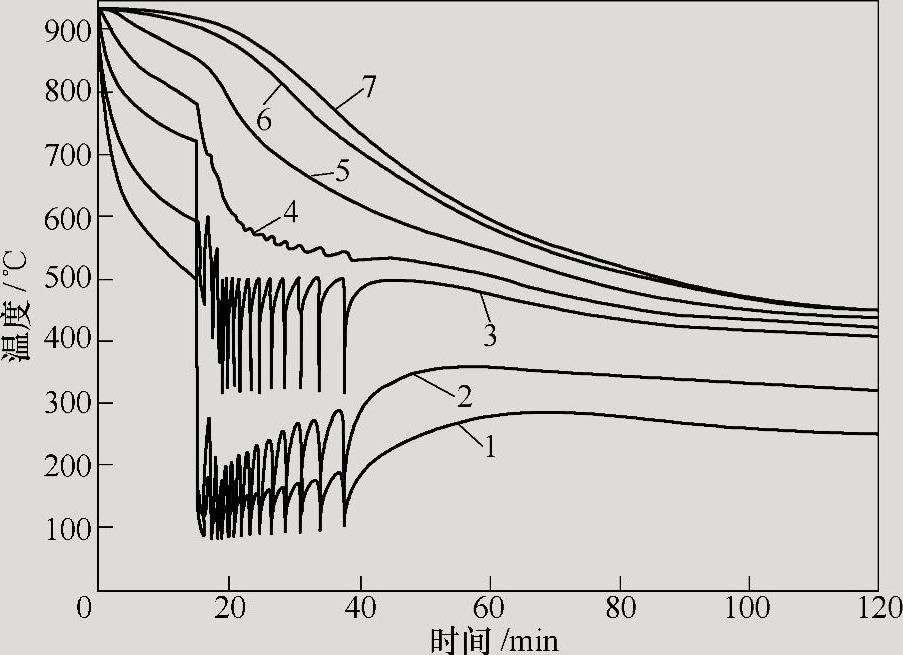

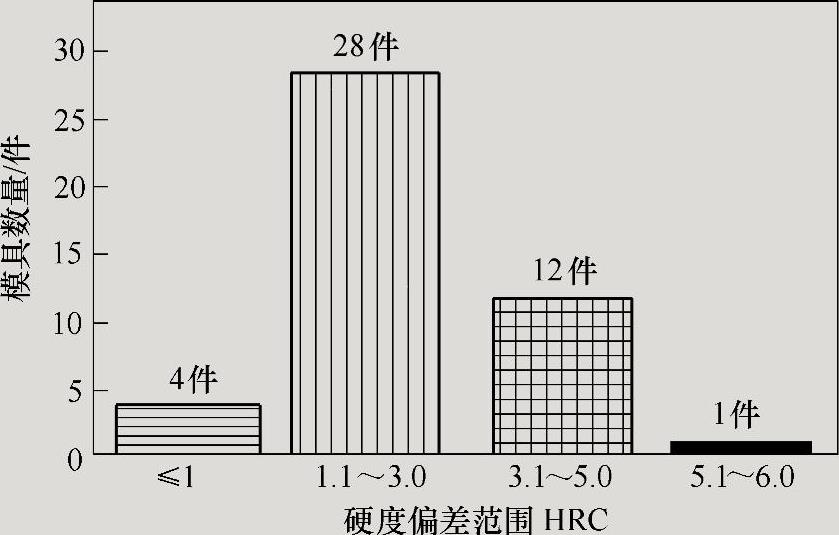

实例2 718塑料模具钢大型模块的ATQ技术。718钢(相当于3Cr2NiMo)的淬透性高于P20钢,调质后用于制造比P20模具更大尺寸的塑料模具,单件质量为20~30t,要求沿截面硬度为30~38HRC,硬度差≤5HRC。采用ATQ技术淬火可处理截面尺寸900mm以上的工件。718塑料模具淬火工艺是通过数值模拟确定的,并且通过计算机控制的淬火槽予以实现。图10-7所示为718模具钢采用ATQ技术淬火后在厚度方向的表面、表层和中心不同部分沿截面的冷却曲线。经ATQ技术处理后,不仅使718钢模块的硬度及硬度差均满足技术要求,而且避免了大型模块的开裂问题。图10-8所示为45件P20和718模具钢淬火回火后的截面硬度分布统计结果。

图10-7 718模具钢采用ATQ技术淬火各部位的冷却曲线

1—棱角 2—棱边 3—表面 4—中心轴上距表面47.3mm 5—中心轴上距表面96mm 6—中心轴上距表面186mm 7—中心

图10-8 45件718钢和P20钢淬火回火后的截面硬度分布统计结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。