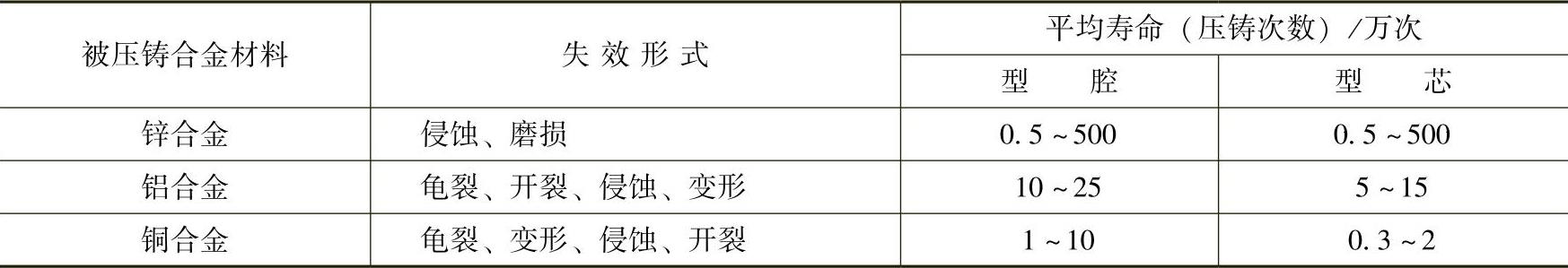

压铸模的失效形式主要有侵蚀、龟裂、磨损、变形、开裂等,各种压铸模的失效形式与平均寿命见表6-38。由表6-38可知,锌合金压铸模的寿命取决于侵蚀和磨损的速度;铝合金压铸模与铜合金压铸模的寿命主要取决于热疲劳速度。

表6-38 各种压铸模的失效形式与平均寿命

为了提高压铸模寿命,可以从模具设计、模具材料、模具加工、热处理、安装及使用等几个方面采取措施加以控制与改进。

1.合理设计模具结构

合理的结构设计可以保证金属液压铸畅通,减少摩擦阻力。壁厚过厚会增加模具热载荷,易产生塑性变形与热疲劳;压铸模壁厚度不足、圆弧半径或尖角过小,在大的工作压力下造成形腔变形,容易在薄弱处引起应力集中,导致模具很快出现裂纹。压铸模设计时要充分考虑模具的热平衡,一些模具应设计冷却系统。

2.正确选择模具材料

压铸模材料的选择是决定压铸模寿命长短的基本条件。因此,应选择优质模具钢,如电渣重熔的4Cr5MoSiV1(H13)、真空熔炼的4Cr5MoSiV(H11)钢,以及以难熔金属为基的合金等,可显著提高模具寿命。

(1)H11钢 用普通方法冶炼的H11钢制铝合金压铸模,其寿命为16.5万件;而采用真空熔炼的H11钢制模具,其寿命可提高到41万件。

(2)H13钢 采用3Cr2W8V制造的压铸模,一般压铸1万~2万次后型腔开始产生发纹,压铸模寿命为5万~6万次。选用H13钢,加上严格控制模具制造工艺,所生产的压铸模寿命达25万次以上。

H13钢质量控制如下:①H13钢化学成分、杂质含量等应符合相关要求;②采用真空冶炼或电渣重熔等技术手段,可减少或避免内部夹杂物,防止裂纹的产生;③要求钢材锻造比达到4以上。

(3)采用难熔金属为基的合金 如钼合金制作压铸模,比其他材料具有更高的寿命,在1000℃左右仍具有高的热强度与持久强度,导热性好且热膨胀系数小,服役过程中不会出现热裂等缺陷。

1)为了大幅度提高铜合金压铸模的寿命,可采用Anviloy1150钨基合金制造模具。钨基合金的化学成分(质量分数):W90%、Ni4%、Fe2%。钨基合金的特点是熔点很高,高温强度较大,耐热性与耐蚀性较好,热疲劳强度好,比钼基合金更不易黏附熔融金属(钢、青铜和黄铜),塑性较好,便于加工成形。该合金的硬度约为30HRC。采用钨基合金制造的铜合金压铸模寿命是3Cr2W8V钢模具的6倍以上。

2)钼钛合金(MTZ)。MTZ属于难熔金属合金,具有高的高温强度,高的热导率。其化学成分(质量分数):Ti0.40%~0.50%、Zr0.08%~0.10%、C0.02%~0.03%,余为Mo。适用于制作钢铁材料压铸模。

(4)选择日本日立金属公司的压铸模具钢和高强度、高韧性模具钢DAC55 该钢淬透性好,高温强度较好,韧性、抗龟裂性较好,可在50~53HRC的较高硬度下使用。

1)淬火与回火。淬火温度为1010~1030℃,淬火时快冷,回火温度为550~640℃,硬度为43~53HRC。

2)适合于大型、结构复杂、特高使用寿命要求的压铸模、精密压铸模。

(5)采用18Ni(250)钢制作铝合金压铸模 18Ni(250)钢铝合金压铸模的寿命比4Cr5MoSiV1(H13)钢模具提高几倍。

3.保证模具的机械加工质量

机械加工中的磨削加工对压铸模具寿命影响很大。若操作不当或工艺制订得不合理,在模具磨削加工过程中容易产生磨削裂纹。由于磨削热造成的残余拉应力会降低模具的冷热疲劳强度。模具型腔表面,特别是浇道表面加工痕迹,都可能成为裂纹源。

用电火花加工的模具,其型腔面易形成细微裂纹,必须进行研磨或抛光处理,去除微细裂纹。

4.采用最佳模具热处理工艺

常用压铸模钢,如4Cr5MoSiV1和3Cr2W8V钢等通过最佳热处理可获得高的热疲劳强度和耐磨性等。

1)采用高温均匀化退火代替传统的球化退火,目的是减少钢中Cr和Mo的偏析,从而提高钢性能的均匀性,采用电渣重熔、合理的锻造工艺以及改善组织的热处理工艺,也是提高4Cr5MoSiV1钢压铸模寿命的重要途径。

2)对于压铸模在粗加工和半精加工后及时进行550~650℃的去应力退火处理,可以消除切削加工应力,减少模具变形。

3)淬火加热温度以选用高温为宜,保温时间应满足碳化物的充分溶解,使其具有良好的热硬性等。(www.daowen.com)

4)为了避免在晶界上析出碳化物而降低模具的韧性,对于形状简单及淬火畸变不大的模具应采用油淬,分级淬火温度以350~500℃为宜。

5)模具淬火油冷到80~50℃时应立即进行回火处理,以免冷却到室温后可能出现组织应力过大而造成模具的开裂。回火温度以580~640℃为宜,此时硬度为44~48HRC,模具材料具有良好的强韧性配合。

6)压铸模具使用前须经过去应力处理。一般新压铸模压铸0.5万~1万次以后进行第一次去应力回火,以后每压铸1万~2万次后进行一次去应力处理,去应力回火温度比原回火温度低30~50℃。

5.采用电火花表面强化技术

采用电火花表面强化技术是一种减少模具表面冲蚀,防止金属与模面咬合,提高模具寿命的有效途径之一。该技术可使被涂覆的型腔表面形成一层成分均匀、结构致密且硬度高的碳化钨沉积层,其表面硬度可达1100~1400HV。强化层与基体结合牢固,耐冲击,不剥落,可使模具在改善耐热性、耐蚀性及耐磨性方面均有很好效果。模具的电火花表面强化技术见本书12.6.9节。

6.采用化学热处理技术

对压铸模采用化学热处理,如渗碳、渗氮(适合于铝合金及铜合金压铸模,防止粘模)、渗硼(适合于铝合金压铸模)、渗铬及渗铝(适合于钢铁材料压铸模)、铬-铝-硅三元共渗等,可进一步提高模具寿命。

例如3Cr2W8V钢制压铸模,先渗碳,再进行1140℃~1150℃淬火,550℃两次回火,表面硬度可达58~61HRC,用于有色金属及合金的压铸模,使用寿命可提高1.8~3倍。

7.采用真空热处理技术

实例 W302(奥地利)钢制铝合金压铸模。热处理采用美国高压气冷真空热处理炉,型号为HL36IQ6。

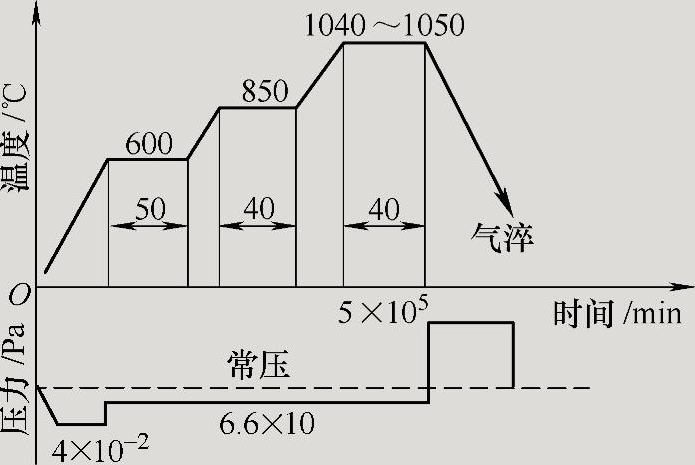

1)真空热处理。预热:两段预热温度分别600~650℃和800~850℃。加热真空度为66Pa。淬火加热温度选择1040~1050℃,(氮气)气淬压力为0.5MPa,3次回火,可获得适宜的金相组织和良好的冲击韧度。检测硬度为45HRC、47HRC、46HRC,冲击韧度为17.8J/cm2。W302钢压铸模真空淬火工艺曲线如图6-23所示。

图6-23 W302钢制铝合金压铸模淬火工艺曲线

对于模具形状复杂的薄壁模具,为减少热处理畸变,可采用1020℃加热、分级淬火工艺。

2)模具寿命。大、中型复杂的汽车、摩托车铝合金压铸模,主要用于压铸汽车离合器和变速器外壳,摩托车发动机左、右箱体、箱盖等,采用真空热处理工艺处理100多套压铸模,其寿命得到大幅度提高,从原来的1万次以下提高到5万次以上。

8.采用复合热处理工艺

模具行业的统计资料显示,目前国内外铝、镁合金压铸模常用的热处理工艺有:调质+淬火、回火+氮碳共渗;调质+氮碳共渗等复合热处理工艺。采用复合热处理工艺可使模具获得较高的使用寿命。

实例 3Cr2W8V钢制铝合金压铸模,外形尺寸为100mm×100mm×300mm,原热处理是在箱式电阻炉中进行的,其工艺为:860℃×2h退火,炉冷;1050℃×0.5h淬火,油冷;620℃×2h×2次回火,处理后模具硬度为46~48HRC,在生产中有近10副模具寿命小于1万次,很多模具在使用约2万次即出现早期破裂,且有铝合金粘模现象,严重影响了压铸件的表面质量。

改进后的热处理工艺为调质+淬火、回火+氮碳共渗:调质为1050℃×40min淬火+560℃×1h回火;淬火、回火在65kW真空炉中进行,980℃×0.5h亚温淬火,油冷,450℃×2h回火;在LD-275型离子渗氮炉中进行氮碳共渗,渗剂采用NH3+CO2,气压为1500~1800MPa,共渗温度为(560℃±10)℃,保温2~3h,扩散60~70min,炉冷至200℃以下出炉空冷,共渗层深度为50~100μm,表面硬度为750~800HV。改进后的模具寿命达3万次以上,并明显减少了粘模现象。

9.正确安装与使用模具

(1)保证装配质量 在装配模具时,若模具镶块与模体之间没有紧密接触,而是线接触或点接触,则使镶块受力不均匀,容易导致镶块过早开裂。

(2)模具的预热与去应力回火 压铸模在使用前,应进行300℃左右的预热,以减少模具的内外温差,降低内应力并提高韧性,可采用喷枪预热,喷枪距离模具应控制在200~250mm。

在模具服役过程中进行去应力回火,以消除内应力,其回火温度应比原来模具的回火温度低30~50℃。例如:采用3Cr2W8V钢制铝合金压铸模,在服役过程中进行去应力回火,可提高模具寿命1~2倍;H13钢制铝合金压铸模,在压铸一定量后进行硫氮碳共渗,在消除应力回火的同时进行补渗,模具寿命明显延长。

(3)模具的润滑与冷却 为了减少压铸模具的磨损,避免模具在使用过程中的温度过高,采用适当的润滑剂和通水冷却也是提高压铸模具寿命的有效措施。

在型腔表面涂覆矿物油或石墨润滑油剂后,在500~550℃炉中加热30~60min,可在型腔表面形成黑色保护膜,减少铝合金压铸模粘模现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。