1.压铸模的工作条件及失效形式

钢的熔点为1450~1540℃,钢铁材料压铸模工作时与高温的液态金属接触,不仅受热时间长,而且受热的温度比热锻模要高,型腔表面可高达1000℃以上,不仅要承受很高的压力(40~150MPa),而且还要承受到反复加热和冷却以及金属液的高速冲刷。因此,模具工作条件更为恶劣,常发生热疲劳开裂、塑性变形、热磨损和热熔蚀等失效,模具寿命很低。

2.模具材料及其热处理工艺

我国常用的钢铁材料压铸模材料仍是3Cr2W8V(H21)钢,但其热疲劳强度低,模具寿命低。因此,目前趋势是使用高熔点的钼基合金或钨基合金等,如TZM及Anviloy1150等。

为克服3Cr2W8V钢压铸模存在的不足,常采用渗铝、渗铬、镀铬等工艺来强化模具表面性能,提高热强性和抗氧化能力。

(1)模具材料 采用3Cr2W8V钢制作的钢铁材料压铸模,压铸T8钢小型铸件,其寿命仅为百余件,经表面渗铝后可压铸千余件,提高模具寿命10倍,具体见表6-35。

表6-35 钢铁材料压铸模具的使用寿命

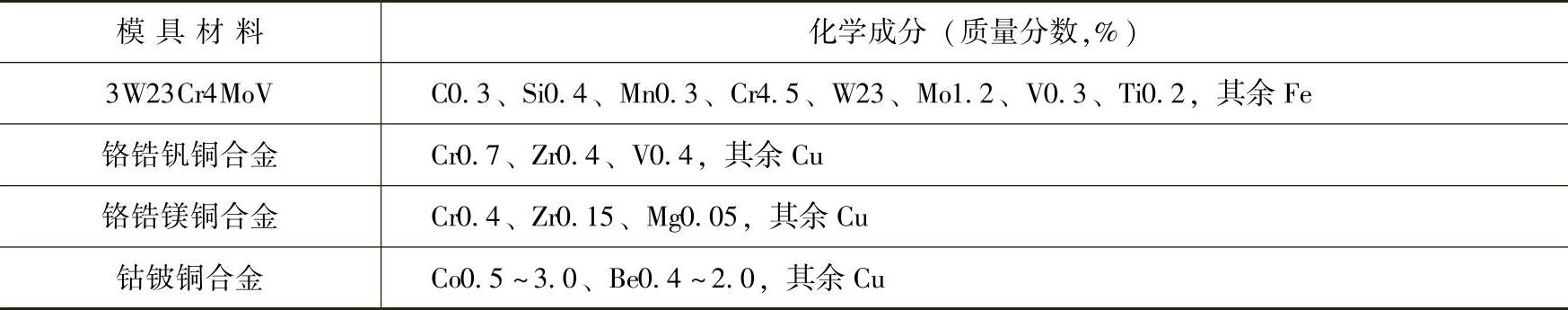

在国外已采用难熔金属(钨基、钼基合金)以及高导热性金属(如铜合金)制造钢铁材料压铸模具(镶块),获得了高的使用寿命,具体见表6-36和6-37。

钼基合金TZM的特点是熔点很高,在1000℃时的热强度及持久强度高,导热性好和热膨胀系数小,几乎不发生热裂;铬锆钒铜和钴铍铜合金可制作钢铁材料压铸模的镶块,由于铜合金的导热性好,其表面接触温度可由3Cr2W8V钢的950~1000℃降低到600℃;钴铍铜合金制造的压铸模块在980℃淬火后冷挤压成形,然后进行时效处理,型腔表面粗糙度值Ra为1.6μm,模具寿命很高。

表6-36 几种钢铁材料压铸模具材料

表6-37 钼合金及铜合金压铸模具的使用寿命(www.daowen.com)

(2)模具热处理工艺

1)磷化及镀铬。磷化及镀铬可降低摩擦因数,防止粘模,如3Cr2W8V钢制造的钢铁材料压铸模,型腔表面镀铬,镀层厚度为0.025mm。压铸20钢小罩壳时,模具寿命比未经镀铬的模具提高1倍左右。

2)表面化学热处理。渗铬及渗铝可提高模具的抗氧化性,对提高钢铁材料压铸模的寿命有一定的效果。钢铁材料压铸模具采用渗金属及三元共渗工艺,可显著提高型腔表面耐蚀性、热疲劳强度及模具寿命。如用3Cr2W8V钢制造的压铸模,压铸T8钢小型铸件,常规热处理后模具寿命仅几百件,而经表面渗铝后可压铸千余件,提高模具寿命10余倍。

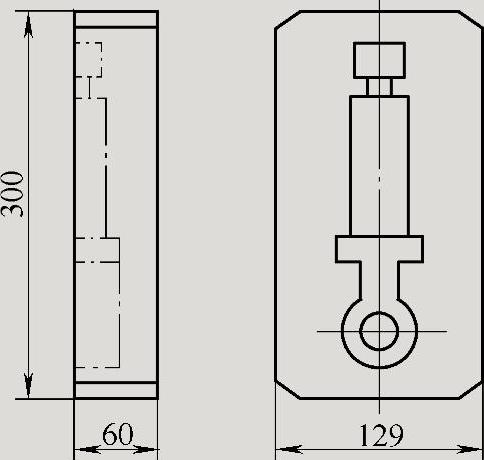

实例 3Cr2W8V钢制汽轮机叶片(见图6-22)压铸模的Cr-Al-Si三元共渗。

1)共渗剂配方(质量分数):铬粉40%+硅铁粉30%+三氧化二铝粉30%+氯化铵1%。铬粉中铬的质量分数为98.5%以上,铝铁粉中铝的质量分数45%~50%,硅铁粉中硅的质量分数为75%以上。

上述粉剂经充分搅拌均匀,使用前放入200℃的炉中预热1h。

2)三元共渗工艺。将模具装箱,用水玻璃及耐火黏土密封箱盖。200℃装炉后缓慢升温到1050℃,保温10h,随炉降温到300℃出炉空冷。开箱后模具表面呈银灰色,渗层深度为0.08~0.2mm,渗层硬度为500~690HV。

图6-22 叶片压铸模

3)共渗后的热处理。模具经两次预热(500℃、800℃),1080℃×25min盐浴炉加热后出炉,在空气预冷至900℃左右,转入220℃硝盐炉中等温1.5h,最后进行580℃×2.5h回火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。