铜合金压铸模的工作条件极为苛刻。铜合金压铸模工作时与高温(800~1100℃)的铜液接触,模具的型腔表面很快升到较高温度,铸件脱模后,模具的型腔又很快降温,因此产生很大的应力。这种压应力(压铸时)和拉应力(脱模后)的反复作用,促使型腔表面产生冷热疲劳裂纹(龟裂),并会造成型腔早期的开裂。此外,铜合金压铸模具还受到液态金属的高速冲刷而产生磨损、侵蚀,型腔中结构凸起的小尺寸部位,也可能因为受热软化而产生塑性变形。铜合金模具的失效形式为冷热疲劳、热熔蚀、热磨损、热变形等。因此,铜合金压铸模具寿命远比铝合金、锌合金压铸模寿命低。

2.铜合金压铸模用钢的选用

(1)对模具用钢的性能要求 铜合金压铸模用钢应满足如下要求:高的热强性,以防畸变与开裂;高的热疲劳强度,以减少龟裂;高的导热性,以减小温度梯度,从而降低热应力;高的韧性,以减小开裂的倾向;高的抗氧化性及抗金属液侵蚀性,以降低表面氧化与侵蚀倾向;良好加工工艺性能,以获得好的加工质量。

(2)模具材料的选用 铜合金压铸模具钢一般选用高耐热钢,如3Cr2W8V、4Cr3Mo3SiV、3Cr3Mo3W2V、4Cr5MoSiV1钢等。为了进一步提高铜合金压铸模的寿命,可选用热强性更好的热模钢,如4Cr4W4Co4V2Mo(H19)、3Cr3Mo3Co3V钢等。

新型铜合金压铸专用模具钢4Cr3Mo2MnVNbB(Y4)是针对铜合金压铸模研制的新型热压铸模具钢,在使用过程中抗热疲劳性能明显优于3Cr2W8V钢,模具寿命可提高1~3倍。

国外铜合金压铸模采用加钴的钨系高热强模具钢(3Cr2W9Co5V,模具寿命为3万~3.5万件;3Cr2W5Co5MoV,模具寿命为6万~6.5万件)、钨基合金(Anviloy1150,模具寿命为10万件)、马氏体时效钢(模具寿命为12万~30万件)及加钴钼钒钢(3Cr3Mo3V,模具寿命为3.5万件;3Cr3Mo3Co3V,模具寿命为34万件)等材料来制造,其寿命均优于3Cr2W8V钢(模具寿命为1.8万~2.4万件)。

3.铜合金压铸模具的热处理技术

为了提高铜合金压铸模具的耐蚀性能,可在常规淬火与回火后对模具进行渗氮处理。铜合金也有粘模现象,对模具进行渗氮等处理还可以避免粘模。

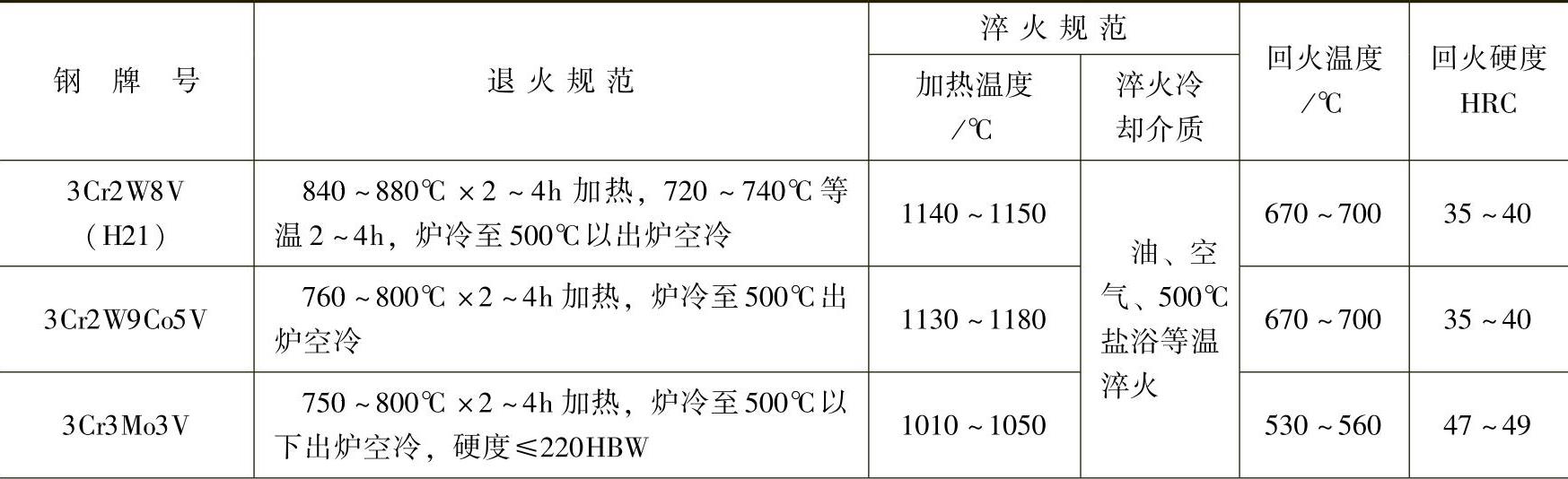

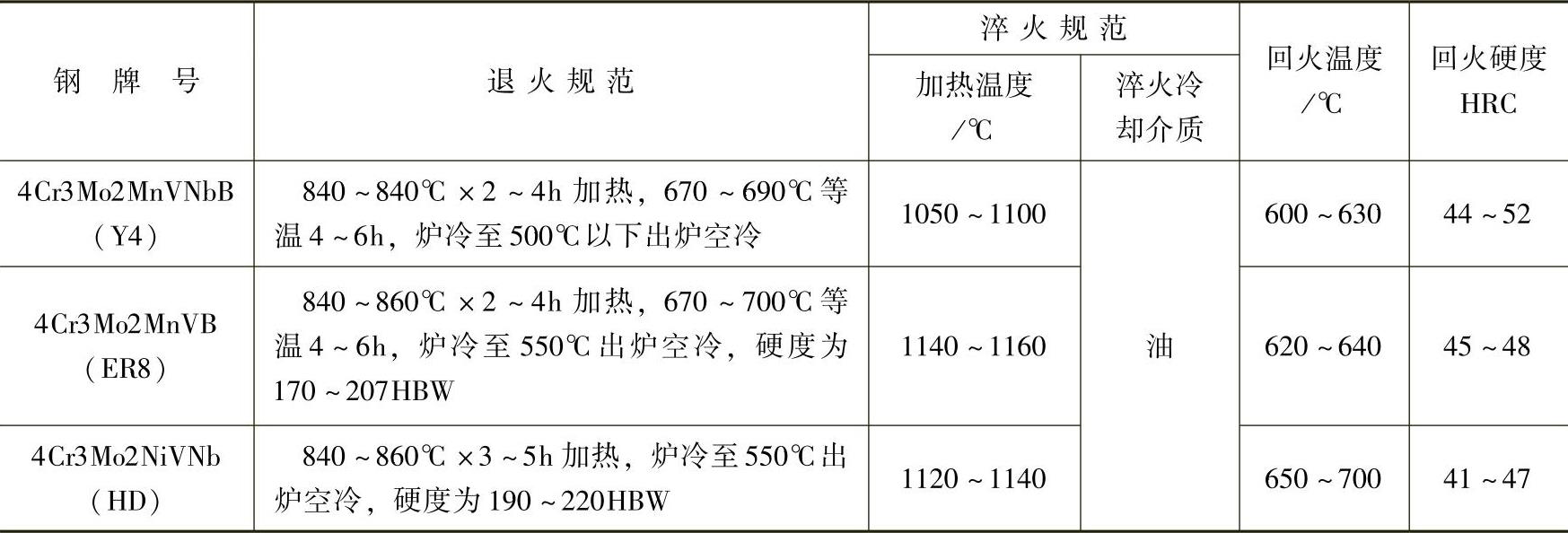

部分材料铜合金压铸模具的热处理工艺规范见表6-34。

表6-34 部分材料铜合金压铸模具热处理工艺规范

(续)(www.daowen.com)

4.典型铜合金压铸模钢的热处理

3Cr2W8V与4Cr3Mo2MnVNbB(Y4)钢是经常使用的压铸模用钢,其制作的铜合金压铸模的热处理,除了采用常规淬火与回火工艺外,为了提高表面硬度、耐磨性及疲劳强度,延长模具寿命,可采用化学热处理及化学气相沉积等表面强化工艺。

(1)3Cr2W8V(H21)钢铜合金压铸模的热处理

1)淬火。在高温加热时应进行缓慢加热或二次预热(650℃、850℃)。淬火温度通常为1140~1160℃。淬火后宜采用450~540℃的盐浴分级冷却,以避免大、中型压铸模中心析出二次碳化物,随后油冷。

2)回火。模具淬火后,在表面冷却到80~100℃时立即回火,可显著降低模具裂纹的产生。670~700℃×2h×3次回火后,模具硬度为35~40HRC。

3)氮碳共渗。经上述处理的模具,在使用中仍具有粘模现象,对此进行560~580℃×4~6h的气体氮碳共渗,出炉后油冷。

(2)4Cr3Mo2MnVNbB(Y4)钢铜合金压铸模的热处理

1)预备热处理为等温退火:840~860℃×2~4h加热,炉冷到670~690℃等温4~6h,炉冷至550℃以下出炉空冷,退火后硬度为170~207HBW。

2)淬火与回火。采用高温淬火工艺,可提高模具的硬度与耐热性。淬火温度为1150℃,油冷;两次回火:650℃×1.5h+630℃×1.5h,回火后硬度为45~48HRC。

3)模具寿命。经以上处理的Y4钢模具寿命明显高于3Cr2W8V钢模具。例如压铸弯管接头,用3Cr2W8V钢制造铜合金压铸模,模具寿命为7000件,改用Y4钢后寿命提高到17700件。

铜合金也有粘模现象,对Y4钢模具进行渗氮处理可避免粘模。为降低渗氮层脆性,需要增加一次高温回火,表面硬度可达990HV,进一步提高模具寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。