铝、镁合金压铸模一般由型腔、型芯、滑块、顶杆和浇口等主要零件组成。模具在服役时型腔表面容易产生疲劳裂纹。另外,铝、镁合金在压铸过程中容易黏附在模具(尤其是铝合金压铸模)的表面,影响压铸生产的连续运行。同时,液态铝、镁合金对模具表面有较强的冲蚀作用。因此,应合理选用模具材料并进行正确的热处理。

1.铝、镁合金模具的工作条件及失效形式

铝、镁合金压铸模的服役条件较为苛刻,铝、镁合金熔液的温度通常为600~700℃。铝、镁合金压铸模工作时与高温的液态金属接触,不仅受热时间长,而且受热的温度比热锻模高,同时承受很高的压力(20~120MPa),熔融的铝合金液体容易黏附钢铁材料,此外还受到反复加热和冷却以及液态金属的高速冲刷。因此,粘模、热疲劳、开裂、热磨损和热熔蚀是铝、镁合金压铸模常见的失效形式。

决定铝、镁合金压铸模寿命的因素主要有两个:是否发生粘模(铝合金)和型腔表面是否出现龟裂。

2.铝、镁合金压铸模具材料的选用

对于铝、镁合金压铸模,要求模具材料在600℃左右具有高的回火稳定性和冷热疲劳强度,具有良好的抗冲蚀性能和较高的强度和韧性,以及良好的导热性。在工艺性能方面,要求模具材料具有较小的热处理畸变及良好的渗氮工艺性能等。

目前铝、镁合金压铸模较多采用4Cr5MoSiV1(H13)、4Cr5MoSiV(H11)、3Cr2W8V、4Cr5Mo2MnVSi(Y10)、3Cr3Mo3VNb(HM3)等热作模具钢制造。

3.铝、镁合金模具的热处理技术

(1)淬火与回火 铝、镁合金压铸模淬火加热可采用盐浴炉、真空炉或有保护气氛电炉,或者采用装箱保护、钢箔包装保护等方法。模具淬火时应注意避免出现畸变、开裂或表面脱碳等缺陷。大型精密模具的淬火加热应采用两次预热(450~500℃、800~850℃),为减少模具淬火畸变,可采用热油淬火、硝盐分级冷却等。

模具淬火后应及时回火,应根据所需的工作硬度确定回火温度及保温时间。通常推荐3Cr2W8V钢模具型腔的硬度为42~48HRC,4Cr5MoSiV和4Cr5MoSiV1钢的硬度为44~50HRC。实际生产中选择40~45HRC的硬度时,可得到较高的寿命。硬度过高时,模具易产生热裂。

1)3Cr2W8V钢制铝合金压铸模的热处理工艺如下:

①退火。840~860℃×3~4h加热,炉冷至600℃以下出炉空冷。也可以根据情况采用等温退火及调质等工艺。

②精密压铸模的淬火工艺。800~820℃×25~30min预热,1080~1100℃×15min加热后,淬入热油中,冷却到600~620℃保持4~5min,转入280℃硝盐炉保温30min,进行分级淬火。

③回火。在560~580℃及600~620℃各回火1次,模具型腔硬度为40~48HRC。

④强韧化处理。经1150~1250℃高温淬火+低于500℃中温回火处理,可显著提高断裂韧度和强度,使模具寿命提高1~3倍。

⑤氮碳共渗。570℃×4h盐浴氮碳共渗,共渗层深度为0.025mm,表面硬度为1150HV。经此工艺处理后,消除了粘模现象,提高了模具寿命。

2)H11、H13钢制铝、镁合金压铸模的热处理工艺如下:

①淬火与回火。预热温度为550℃、850℃;H11钢的淬火温度为1050℃左右,空冷,硬度为56~58HRC;回火温度为620~650℃,硬度为45~50HRC。H13钢的淬火温度为1020~1050℃,油冷或空冷,硬度为57~60HRC;回火温度为600℃左右,回火2次,硬度为47~50HRC。

②渗氮或氮碳共渗。H13和H11钢的气体氮碳共渗介质为氨气+乙醇,氮碳共渗工艺为560~580℃×4~5h。该工艺也适用于3Cr2W8V钢。

3)4Cr5Mo2MnVSi(Y10)钢制铝合金压铸模的热处理工艺如下:

①退火。840~880℃×2~3h加热,炉冷到710~730℃等温4~6h,炉冷到500℃以下出炉空冷。

②淬火。淬火温度为1000~1060℃,以1020℃为宜。对大中型压铸模,一般要采用预热或多次预热的方法。淬火冷却可采用空冷或预冷后分级淬火等方法。

③回火。回火温度为550~630℃。模具淬火后一般冷到150~200℃应立即回火。回火温度应按硬度要求而定。对大型模具,硬度控制在42~46HRC为宜。Y10钢模具通常回火2~3次,第一次回火温度以610℃为宜,回火保温时间不得少于2h。

④氮碳共渗。共渗温度为560℃,保温时间为4h,渗层深度为0.1mm,表层硬度为1051HV。

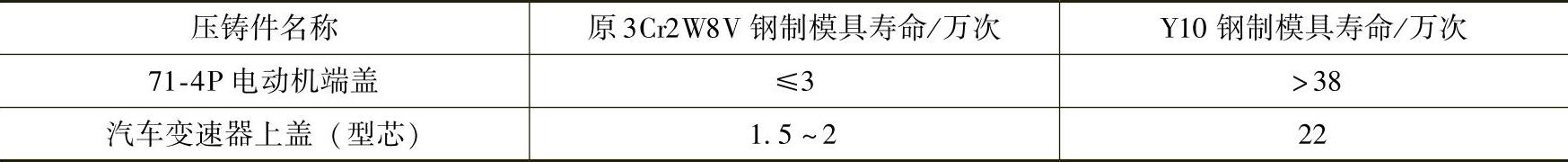

Y10钢制铝合金压铸模的使用寿命见表6-31。

表6-31 Y10钢铝合金压铸模的使用寿命

4)ASSAB8407钢制电熨斗压铸模具的热处理工艺。模具外形尺寸为377mm×355mm×61mm,用于铝合金压铸成形生产电熨斗。模具加工工艺过程:模具毛坯机械加工成接近于母模外形,在真空炉中加热至1020℃保温2h后,空冷淬火,在井式回火炉进行540~605℃×4h×3次回火,最后经表面精加工成形。模具寿命达几十万件。

(2)化学热处理 通过合理选择化学热处理工艺,可以提高压铸模的表面性能,延长模具寿命。

实例1 3Cr2W8V钢铝合金压铸模(外形尺寸为100mm×100mm×300mm)的氮碳共渗。(www.daowen.com)

1)原工艺。采用箱式炉加热,860℃×2h退火;1050℃×0.5h淬火加热,油冷;620℃×2h×2次回火,处理后硬度为46~48HRC。很多模具使用约2万次后即出现早期开裂和粘铝现象。

2)改进加工流程。锻造→预处理调质→粗加工→去应力退火→精加工→亚温淬火、回火→浅层氮碳共渗→磨削→装机使用。

3)改进工艺与模具寿命。采用真空亚温淬火+浅层氮碳共渗。预备热处理调质:1050℃×40min淬火+560℃×1h回火;真空炉亚温淬火:980℃×0.5h油冷,450℃×2h回火;氮碳共渗采用LD-75型离子渗氮炉,共渗介质为NH3+CO2,气压为1500~1800MPa,共渗温度为(560±10)℃,保温时间为2~3h,扩散时间为60~70min,炉冷至200℃后空冷。氮碳共渗层深为0.05~0.1mm,表面硬度为750~800HV。模具经氮碳共渗后显著减少了铝液粘模现象,使用寿命达3万次以上,模具寿命提高1倍以上。失效形式为正常磨损。

实例2 4Cr5MoSiV1(H13)钢压铸模的渗氮热处理。

1)锻后退火。860~890℃×3~4h加热,以≤30℃/h的冷速炉冷至500℃以下出炉空冷,硬度≤229HBW。

2)淬火与回火。预热温度为600~630℃、830~850℃,均保温1.5~2h,1040~1080℃×2~2.5h加热后油淬,油冷至130℃左右时,取出空冷1~2h后进行回火,即580~600℃×2h+560~580℃×2h回火后出炉空冷。

3)渗氮。渗氮温度为530~550℃,时间为12~20h,渗氮介质为NH3,渗氮后模具表面硬度为550~760HV,扩散层深度为0.15~0.20mm。

4)模具寿命。4Cr5MoSiV1钢用于制作铝、镁和锌合金的压铸模,经过气体渗氮后使用,热疲劳性能和使用寿命均有提高。

(3)真空热处理

实例 铝合金压铸模的真空淬火回火工艺。

1)预备热处理。对于结构不太复杂的模具采用调质处理,可减少1/3~1/2的畸变,硬度控制为23HRC,便于精加工;结构复杂的模具除调质外,在精加工前进行600~650℃×4h去应力退火。

2)真空亚温淬火回火。在65kW真空炉中分段预热、缓慢均匀升温加热,油淬前在真空下预冷,可大大减少模具畸变。对于3Cr2W8V、H13钢采用低于正常淬火温度70℃的亚温加热淬火,降低合金元素在奥氏体中的固溶度,降低淬火冷却时的温差,进一步减少热应力和畸变。两种钢压铸模亚温淬火回火工艺规范见表6-32。

表6-32 3Cr2W8V和H13钢的真空淬火回火工艺规范

3)浅层氮碳共渗。亚温淬火回火后进行浅层氮碳共渗,可明显减少铝液粘模现象。经570℃×2~3h氮碳共渗工艺处理后,氮碳共渗层深为0.05~0.10mm,表面硬度为750~800HV5。

4)模具寿命。轿车冷却泵外壳、起动机外壳、制动鼓、避振器及换档器等压铸模经长期使用,表面不产生龟裂、剥落失效,比调质+深层渗氮处理的模具寿命提高2~3倍,平均寿命达7万~10万件。

4.防粘模、熔损的热处理技术

粘模、熔损是铝合金压铸模常见的失效形式,是影响模具寿命的主要因素之一。由于铝与铁有强烈的亲和力,在铝合金压铸模的使用中会发生复杂的Fe-Al反应,生成硬的金属间化合物焊合层,造成“焊合”,严重的还会引起模具“熔蚀”,工作面受到严重侵蚀,不仅影响产品表面质量,而且降低模具寿命。

铝合金压铸模采用表面强化处理技术,如渗氮、氮碳共渗、渗硼、PVD、CVD、蒸汽氧化处理等,通过在压铸模具表面生成新的化合物层,避免了熔融铝液和模具的直接接触,从而降低了铝液对模具的熔损作用,对防止表面焊合、黏着具有较强效果。

(1)蒸汽氧化处理 它能在一定程度上提高模具的抗冷热疲劳性能和抗熔融铝合金热熔损性能。因为通过蒸汽氧化处理的钢铁材料,可以在表面生成一层具有保护作用的Fe3O4薄膜。该薄膜具有耐高温、抗氧化、耐磨损、耐腐蚀、与基体结合强度较好等优点。由于Fe3O4氧化膜的微观结构是粗糙且凹凸不平的,因此它还能存储一些冷却剂,在铸件压铸成形以后方便脱模,起到了润滑的作用,使模具表面不易产生氧化腐蚀,而且紧实致密的氧化膜包围在模具上,可起到隔离炽热熔融金属或高温液体的热冲刷作用,保护模具材料基体的完整性,从而提高模具的寿命。通常模具在淬火回火后,于蒸汽炉中进行蒸汽氧化处理。

(2)离子渗氮 对模具表面进行离子渗氮,可以生成连续的氮化物层(白亮层),这对提高模具的抗黏着能力、抗热熔损能力及耐蚀性都是非常有力的,同时也会使得模具表面的耐磨性得到提高。渗氮层比氧化层更厚、更致密,更耐铝合金冲蚀,对保护模具表面可以起到积极的作用。

实例 3Cr2W8V钢铝合金压铸模的离子渗氮。模具先进行1080℃加热淬火,然后在600~620℃两次回火,硬度为48~52HRC;离子渗氮温度为450~520℃,保温时间为6~9h,渗氮层深度为0.2~0.3mm。经离子渗氮后,较好地解决了铝合金粘模问题,使铝合金压铸模寿命大大提高。

(3)(稀土)渗硼 (稀土)渗硼处理在模具表面形成的硼化物,具有高的硬度、耐磨性,以及好的抗氧化性和耐蚀性。在低碳钢和高合金钢上进行粉末渗硼,渗硼层能明显地提高耐630℃铝液和500℃锌液的浸泡腐蚀能力,使模具寿命显著提高。

(4)PCVD法的应用 采用常规渗氮、PVD、CVD等工艺,无法完全消除脱模剂的使用。为此,采用PCVD法,可以在低温条件下形成具有良好附着性能的“扩散层+TiAlSiC- NO系多层涂层”,该涂层不仅耐蚀性高、抗黏着能力强,而且耐热性也非常好。

实例 PCVD工艺在手机部件铝、锌压铸模具上的应用。

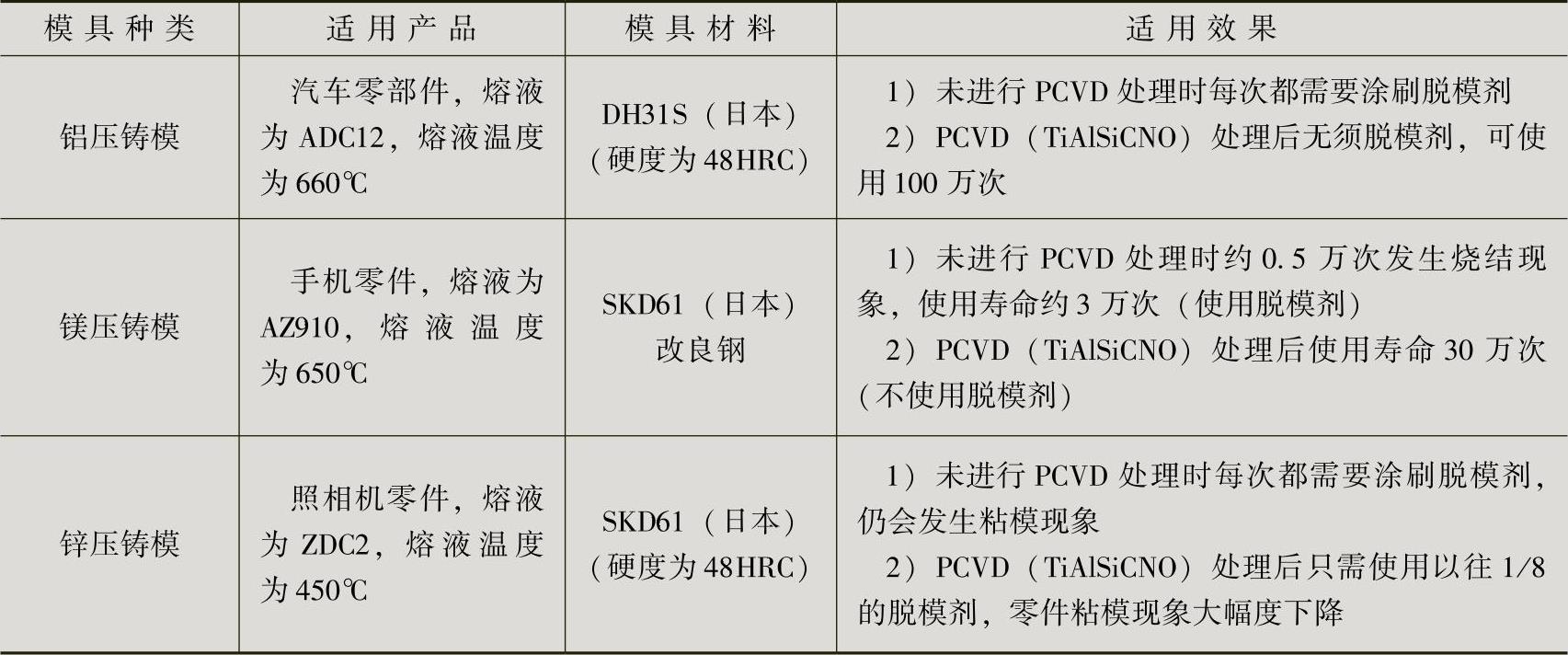

以往该模具即使是采用脱模剂,使用几千次后就需要维护,使用3万次后需对腐蚀部位进行焊接修复。而采用PCVD法制成的TiAlSiCNO系纳米复合涂层,可以完全不使用脱模剂,模具寿命可达30万次。TiAlSiCNO系纳米复合涂层与熔液没有任何不良反应,可使被压铸金属熔液的流动性更好,从而有效地消除产品毛刺,使产品的精度大大提高。而且该涂层脱模性能好、耐蚀性强。采用脉冲DC-PCVD法的各种压铸模具的应用实例见表6-33。

表6-33 脉冲DC-PCVD法的各种压铸模具的应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。