1.压铸模具钢的性能要求

根据压铸模的工作条件及失效形式,压铸模必须具有抗冷热疲劳的性能、耐液态金属冲蚀性能,必须具有一定的强度、韧性、热硬性、耐磨性,以及较好的导热性等。

被压铸的材料与用途不同,其压铸模的硬度不同,通常铝、镁合金压铸模的硬度为40~48HRC,铜合金压铸模为37~45HRC,锌合金压铸模的硬度为48~51HRC,钢铁材料压铸模的硬度为42~44HRC。

2.压铸模用钢的选用

压铸模具用钢的使用性能要求与热挤压模具用钢相似,即以要求高的耐磨性、回火稳定性与热疲劳强度为主,因此通常所选用的钢种大体上与热挤压模具用钢相同。对熔点较低的锌合金压铸模,可选用4Cr5MoSiV1(H13)、4Cr5W2VSi钢等;对于铝和镁合金压铸模具,可选用4Cr5MoSiV1、3Cr3Mo3W2V(HM1)钢等;对铜合金压铸模,其工作温度较高,可采用HM1、3Cr2W8V钢等。HM1钢具有较高的热强性、热疲劳强度,又具有良好的耐磨性和回火稳定性等。HM1钢的韧性和热疲劳强度优于3Cr2W8V钢,用其制作的寿命也高于3Cr2W8V钢的模具寿命。

在选用压铸模材料时,首先要根据被压铸金属的种类和压铸温度的高低来确定,其次还要考虑生产批量大小和压铸件的形状、质量及精度要求等。压铸模的材料选用见表6-29。

表6-29 压铸模的材料选用

3.压铸模具钢的热处理

压铸模多选用高热强韧热作模具钢制造。根据压铸合金的不同,选择的模具钢材料不同,但热处理基本相同。

(1)预备热处理 压铸模锻坯必须采用球化退火、等温退火或调质处理,目的是消除应力,降低硬度,便于切削加工,同时为最终热处理做好组织准备。对形状复杂和要求较高的压铸模,采用等温退火可以获得理想的粒状珠光体组织。

(2)稳定化处理 压铸模型腔比较复杂,在粗加工和半精加工时会产生较大的内应力。为了减小淬火畸变,在粗加工后应进行去应力退火(650~680℃×3~5h),即稳定化处理。保温结束后,型腔简单的模具可直接出炉空冷,而形状复杂的压铸模则需要炉冷至400℃以下出炉空冷。

淬火回火后的模具经电火花加工时,表面会产生变质层,易引起裂纹,可采用研磨、抛光、喷丸予以消除,同时进行消除应力回火,如CrWMn钢在电火花加工后,经200℃去应力回火,变质层的拉应力由254MPa降低至76.5MPa。(www.daowen.com)

(3)淬火

1)预热。压铸模用钢多为高合金钢,导热性差,在淬火加热过程中应缓慢加热,并进行预热,对畸变要求高的模具必须进行两次预热(600~650℃、800~850℃)。较低温度的预热(400~650℃)一般在空气炉中进行,预热时间可按1min/mm计算;较高温度的预热(850℃左右),应采用盐浴炉,预热时间仍按1min/mm计算。

2)加热温度。压铸模加热温度应根据模具材料来确定,对于要求较高高温强度的压铸模,高的加热温度有利于提高压铸模的热硬性和回火稳定性,减少热疲劳裂纹的发生,但应防止温度过高;对于要求高韧性的压铸模应采取低温淬火。

为了保证碳化物充分溶解,以得到成分均匀的奥氏体及良好的高温性能,压铸模的淬火保温时间应适当延长,一般在盐浴炉中加热保温时间按0.8~1.0min/mm计算。

3)淬火冷却。压铸模加热后一般采用油冷,但应考虑模具的畸变、开裂问题。对形状复杂、畸变要求高的压铸模应在500~550℃等温后空冷。淬火冷却时,一般冷到150~180℃均热一定时间后应立即回火,不允许冷到室温再进行回火。

(4)回火 压铸模的回火应充分,通常回火3次,每次回火时间不少于2h。第一次回火温度选择二次硬化的温度范围,第二次回火温度的选择要使模具达到所要求的硬度,第三次回火温度要低于第二次回火温度10~20℃。回火后采用油冷或空冷。

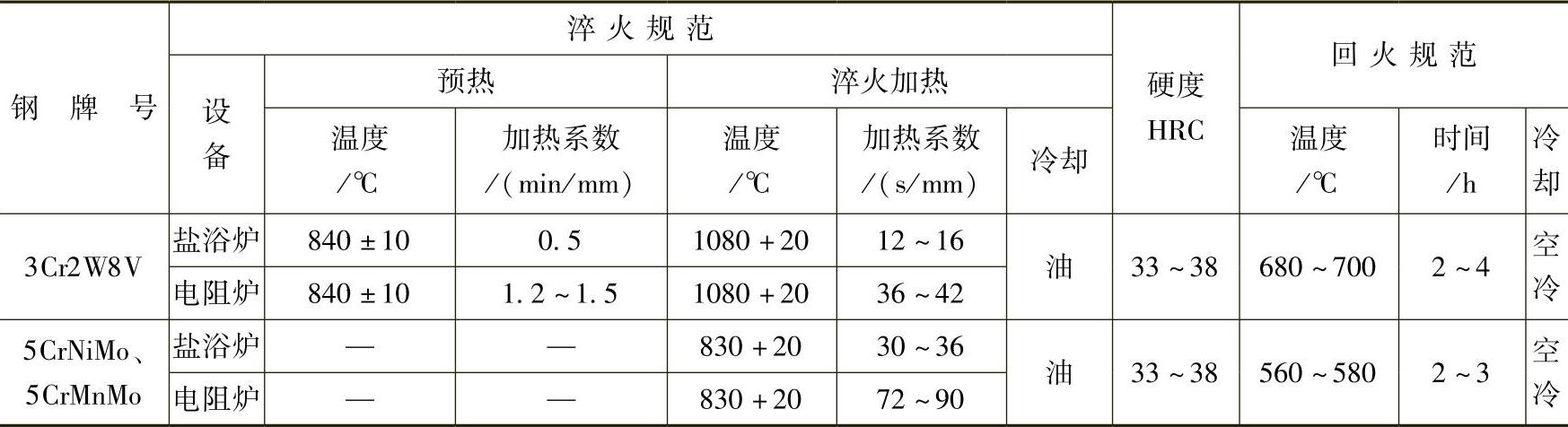

(5)强韧化处理 为了改善压铸模钢的强韧性,预备热处理可采用调质处理。压铸模的调质处理工艺规范见表6-30。

表6-30 压铸模的调质处理工艺规范

注:回火均采用电炉。

(6)表面强化处理 为了使压铸模的表面硬度、耐磨性及疲劳性能得以提高,而心部仍保持足够的强度与韧性,同时也为了防止熔融金属粘模、侵蚀,通常采用表面强化处理,如渗氮、氮碳共渗、渗硼、渗铬、渗铝等。表面强化处理可使模具寿命成倍提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。