1.热切边模(材料)的热处理工艺

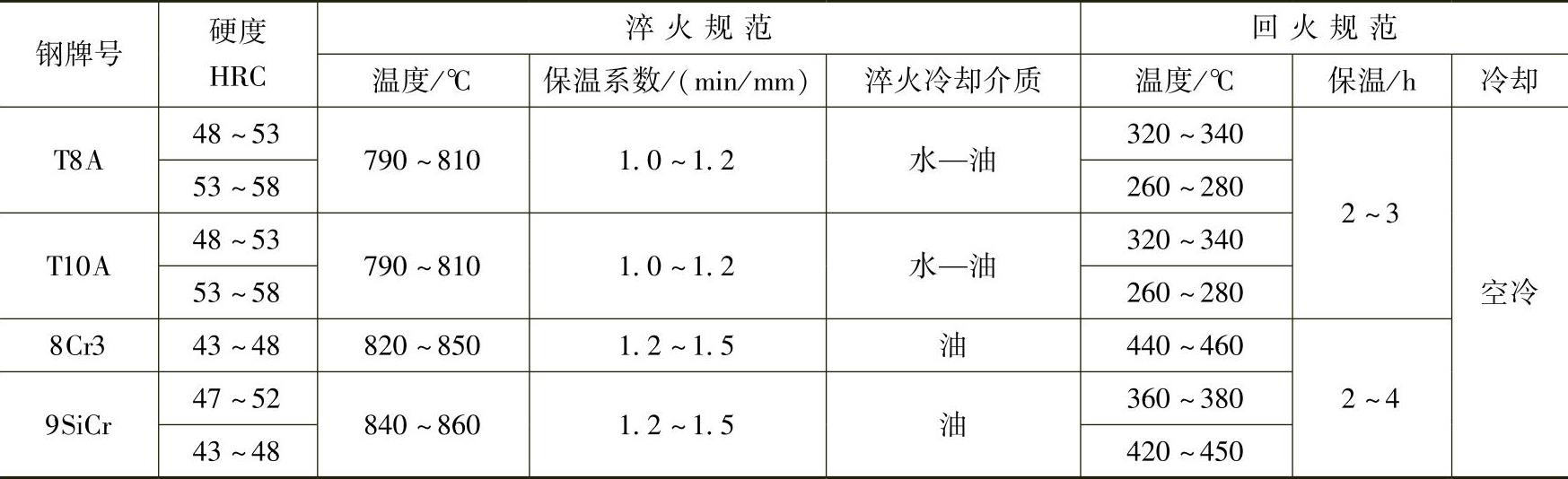

(1)热切模用钢的热处理工艺 热切边模用钢的热处理工艺规范见表6-26。

表6-26 热切边模用钢的热处理工艺规范

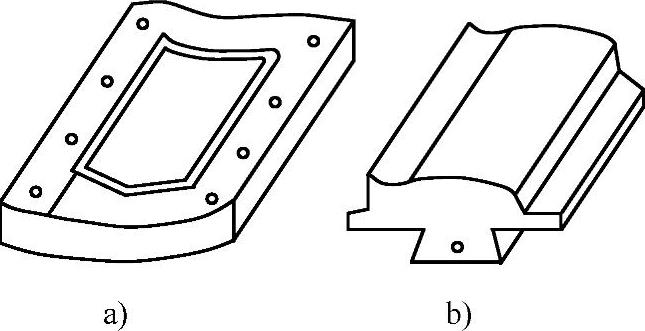

(2)8Cr3钢制汽轮机叶片热切边模(见图6-19)的热处理 被热切的材料为12Cr13、20Cr13不锈钢,热处理技术要求:凸模硬度为42~45HRC,凹模硬度为48~50HRC。

1)预备热处理为毛坯锻后退火:模坯装炉后以≤120℃/h升温速度加热至780~800℃,保温时间按1~2min/mm计算,炉冷至500℃以下出炉空冷,硬度≤255HBW。

2)淬火与回火。为防止模具氧化、脱碳,淬火加热采用盐浴炉或可控气氛炉,淬火温度为820~840℃,为避免开裂与畸变,在模具入油前可在空气中预冷至780℃左右,在油中冷却到150~200℃时出油,并立即回火,480~520℃回火后,凸模硬度为42~45HRC。

3)刃口堆焊。为了提高热切边模刃口的耐磨性,可在刃口部位采用堆焊工艺,堆焊一层高耐磨、高热强的钴基合金材料,此时的模体材料可选用45、40Cr钢等代替8Cr3钢,刃口堆焊层厚度为3~5mm。堆焊时电流为120~140A。钴基合金堆焊后的硬度为35~40HRC,可进行切削加工,在随后的使用过程中堆焊层的硬度可逐步增高,可升高到44~48HRC,从而达到提高耐磨性及模具使用寿命的目的。

(3)Cr12MoV钢制热切边模的中温淬火 例如,原采用9SiCr钢制的热切边模寿命为7000件,而采用Cr12MoV钢制造的热切边模,进行中温淬火(1040℃×5~7min加热,油冷+260℃×2~3h回火+170℃×2~3h回火,空冷)后,可明显提高模具寿命,为1.3万~2万件。

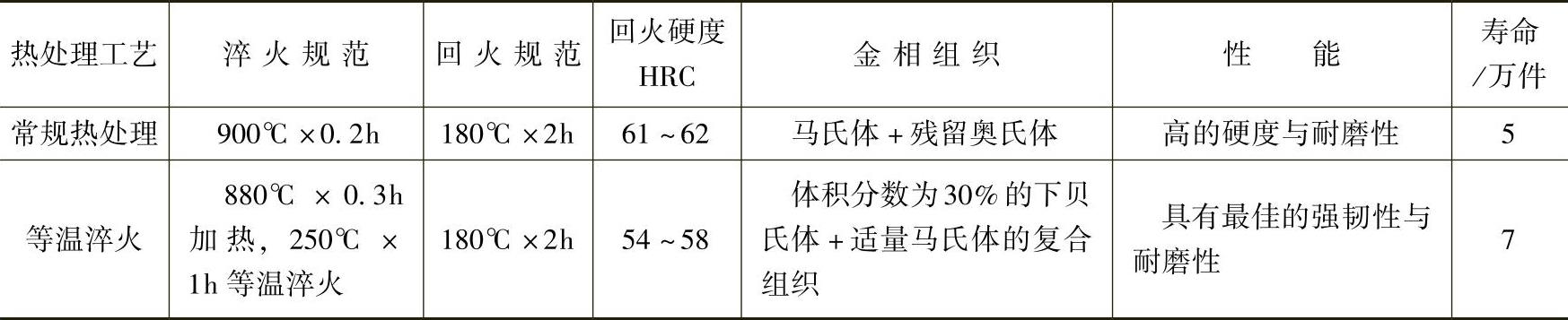

(4)6CrNiMnSiMoV(GD)钢制M8切边模的等温淬火 GD钢为高强韧性冷热兼用模具钢,采用不同的热处理工艺,模具寿命不同,采用等温淬火获得的复合组织性能优于单一的淬火-回火马氏体组织,其模具寿命也高于常规热处理模具的寿命,见表6-27。

图6-19 汽轮机叶片热切边模

a)凹模 b)凸模(https://www.daowen.com)

表6-27 GD钢制M8切边模不同热处理工艺与寿命

2.热切边模的感应淬火技术

热切边模刃口采用感应淬火技术,可以实现局部加热淬火,以减小热处理畸变,降低制造成本。

实例 8Cr3钢制热切边模,高频感应淬火技术要求:刃口四周淬硬区>10mm,端面淬硬区>5mm,淬硬层深度为3~4.5mm,硬度>55HRC,模具寿命达到4万次,优于常规热处理。

热切边模的高频感应淬火工艺为:采用200~300kHz高频设备,感应器用ϕ10mm纯铜管压制成方形,仿形弯制。低压预热:电压为6.5kV,加热温度为500~600℃,加热时间为14min(呈暗红色)。高压加热:电压为13kV,加热温度为860~900℃,加热时间为13min,先断续加热,后连续加热。电参数:阳极电流为2A,阴极电流为0.4A,槽电压为5kV。在达到淬火温度后,即淬入40~80℃的油中,最后在硝盐炉中进行200℃×2h回火,油冷或空冷。

3.热切边模的等离子弧喷焊技术

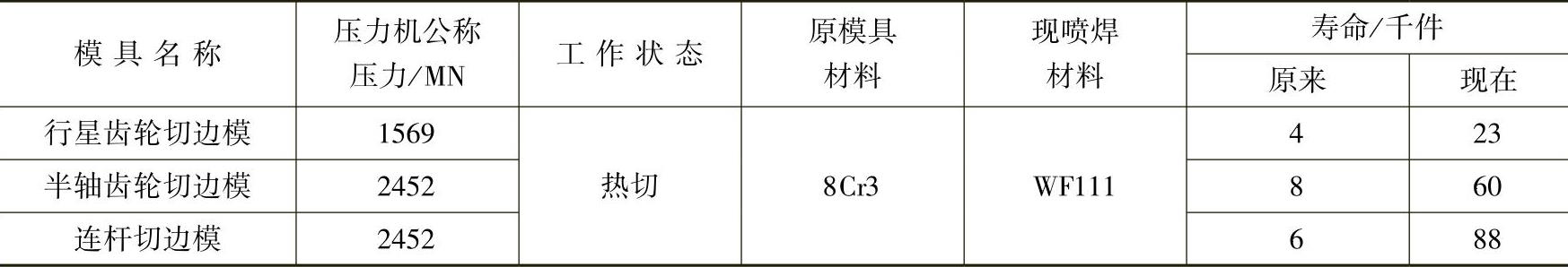

等离子弧喷焊是利用氩气等离子弧作为热源,将合金粉末熔覆在模具表面的方法。采用等离子弧喷焊技术可使热切边模(刃口)达到技术要求。采用的粉末冶金种类有钴基、镍基等。钴基合金粉末高温性能好,可用在500~800℃高温下服役的热切边模。

采用等离子弧喷焊时,为了防止焊层产生裂纹,对较大模具应进行预热,预热温度为550~650℃。焊后应将模具迅速置于550~650℃炉中保温,随炉冷却到室温。合金喷焊层硬度为43~48HRC,喷焊层在较高温度下(600~700℃)仍具有较高硬度(37~39HRC)。喷焊层耐磨性好,经等离子喷焊处理的模具寿命明显提高。几种喷焊热切边凹模的寿命比较见表6-28。

表6-28 几种喷焊热切边凹模的寿命比较

注:WF111为钴基合金粉末的牌号,其成分(质量分数):C0.8%~1.2%、Cr28%~30%、W3.5%~4.5%、B1.8%~2.2%、Si0.8%~1.2%、Fe≤5%,余为Co。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。