为了提高热挤压模的寿命,应从模具的结构设计、模具材料、热处理工艺、加工工艺、挤压条件(挤压材料、挤压比)、操作与维护等方面采取措施,加以控制。

1.合理设计模具结构

要保证模具结构尺寸与模具强度,避免模具截面过分悬殊,避免尖角与过渡圆角过小,以减少应力集中,防止模具畸变与开裂;凹模可设计成预应力组合式结构,以减少单位压力,可比一般整体式结构具有更高的寿命。

2.合理选择模具材料

根据热挤压模工作条件及失效形式,合理选择模具材料,优先选用新型、优质模具材料,如高强韧性热作模具钢等。例如,轴承套圈毛坯热挤压-辗孔自动生产线用模具,用于挤压大型轴承毛坯,采用5CrMnMo、GCr15、3Cr2W8V钢等制造模具寿命低,不能满足生产要求,而改用HM1、012Al、H13、RM2、CG-2等新型钢材制造,则模具寿命显著提高。

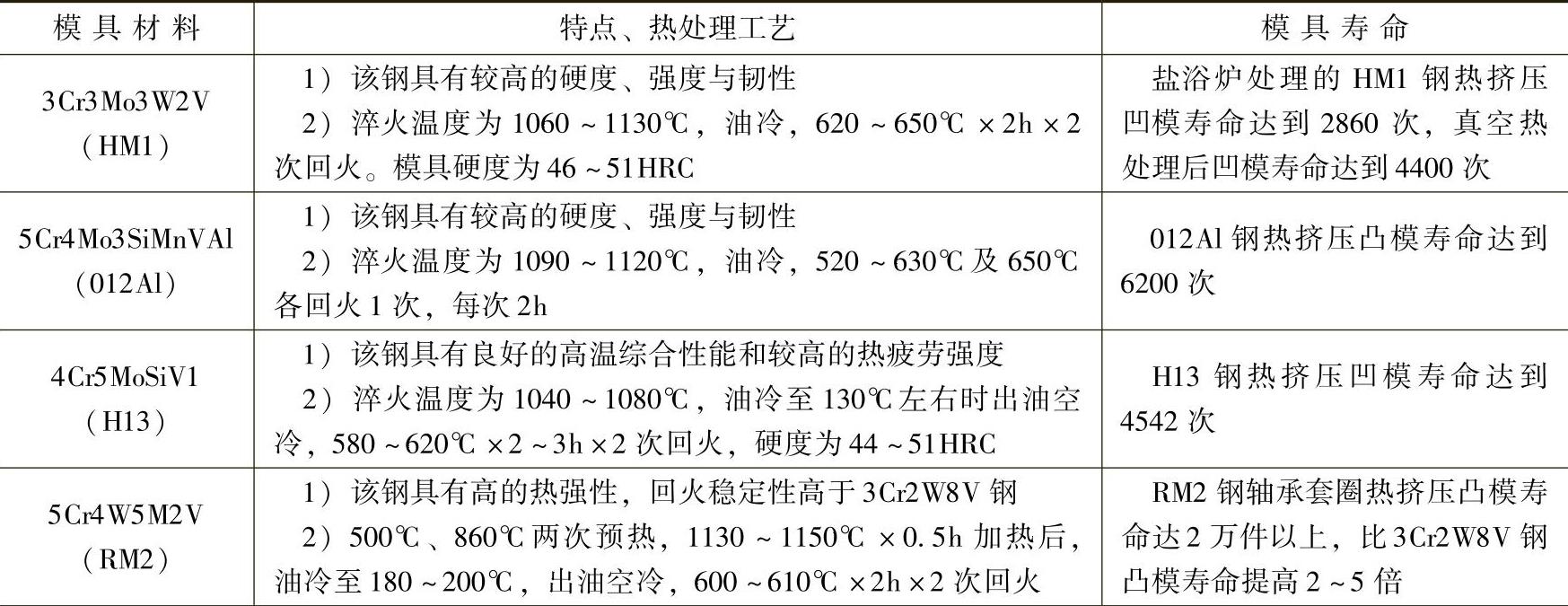

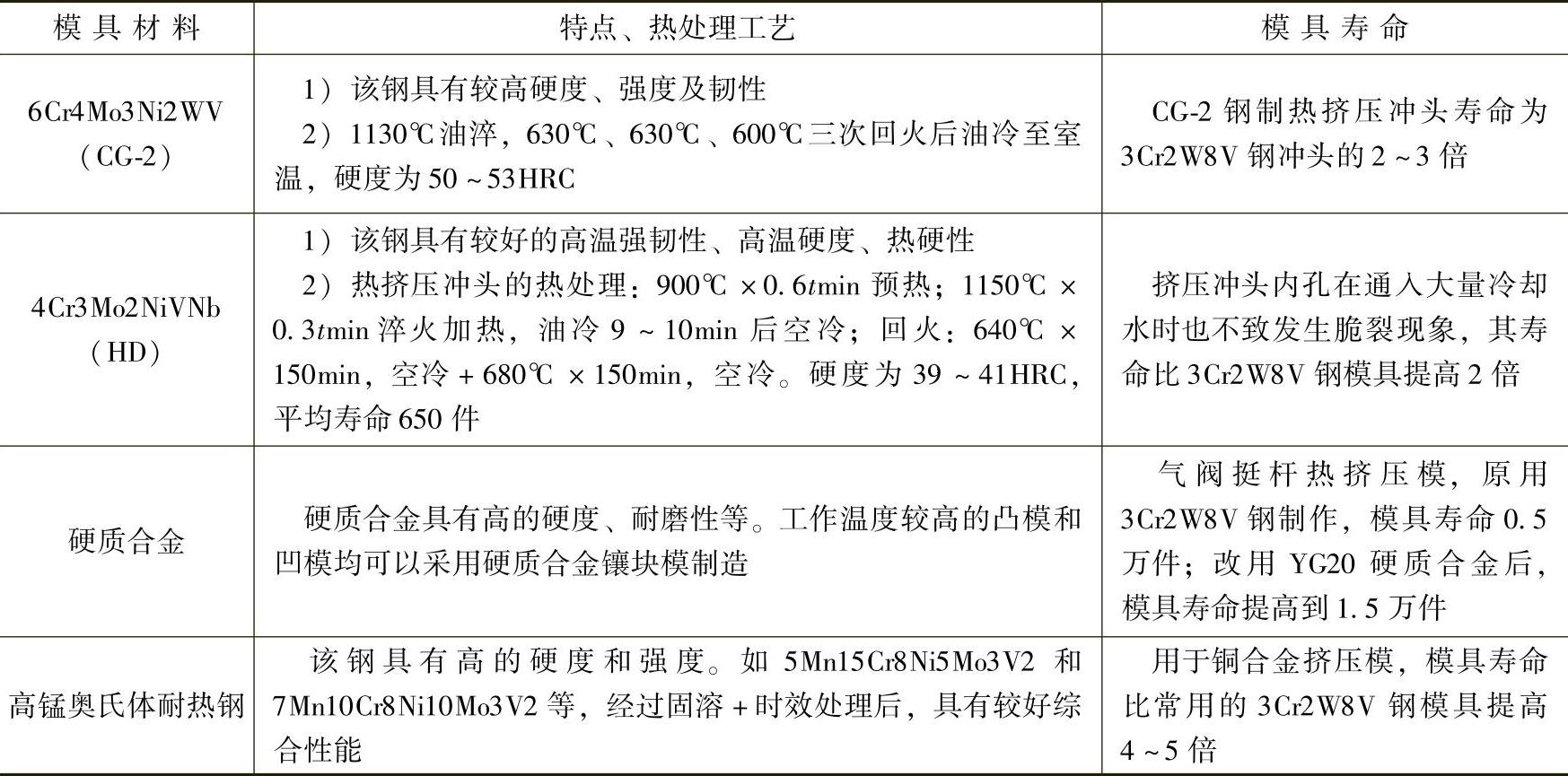

高寿命热挤压模材料的特点、热处理工艺及其模具寿命见表6-21。

表6-21 高寿命热挤压模材料的特点、热处理工艺及其模具寿命

(续)

3.正确选择热处理工艺

根据热挤压模的材料、工作条件、失效形式等,正确选择热处理工艺(如强韧化处理、表面强化处理等),可显著提高模具的强韧性及表面性能,从而延长模具的寿命。

(1)双重热处理 双重热处理是将锻造后的模具毛坯加热到某一高温,使过剩碳化物充分固溶,然后快速冷却到室温,再进行高温回火。双重热处理既能够降低硬度,便于模具机械加工,又可以消除组织遗传,防止最终热处理时晶粒粗大化。

实例 对于常用的3Cr2W8V钢热挤压模,高温固溶温度取为1200~1250℃,高温回火温度取为760℃。双重热处理使材料中链状碳化物大部分溶解,碳化物细小均匀,材料的硬度、强度及断裂韧度均得到提高,模具的寿命可提高2~8倍。

(2)高温淬火与高温回火 高温淬火与高温回火即为强韧化处理工艺,可以提高钢的断裂韧度、热疲劳强度等。

实例 3Cr2W8V钢热挤压模的热处理。

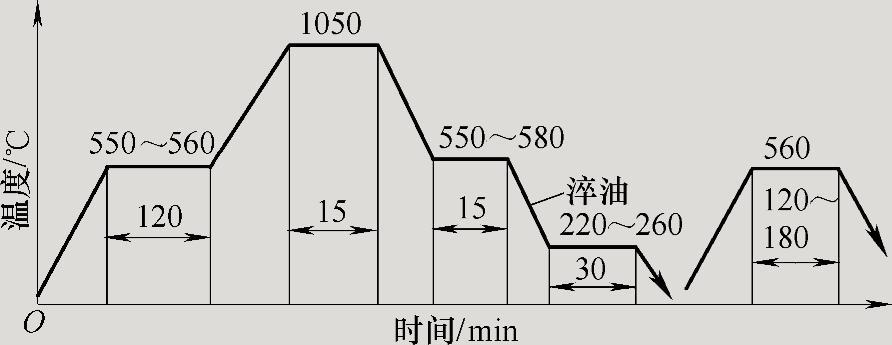

1)原工艺。原工艺采用1050℃加热油淬,560℃回火(见图6-13)。模具工作硬度为48~51HRC,经常发生脆断,平均寿命仅为1500件。经分析发现,模具脆断是由于热疲劳裂纹的失稳扩展引起的。

图6-13 原热处理工艺曲线

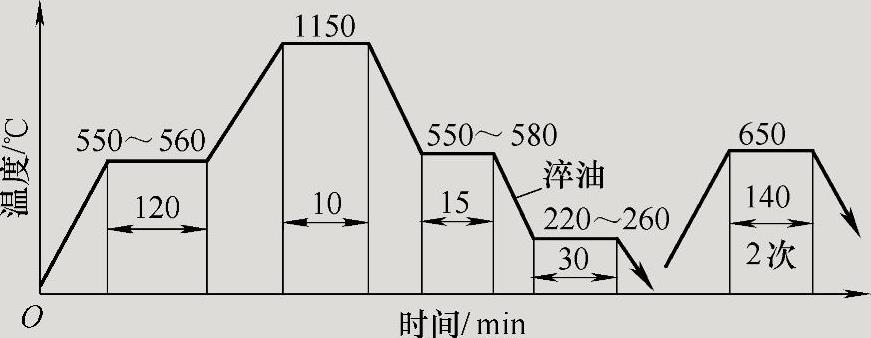

2)改进工艺与模具寿命。为避免模具脆断,提高模具寿命,应从提高3Cr2W8V钢的断裂韧度入手,同时也要考虑提高钢的热疲劳强度,以推迟热疲劳裂纹的萌生。对此,采用高温淬火、高温回火工艺,将淬火温度由原1050℃提高到1150℃,回火温度由原560℃提高到650℃(见图6-14)。模具经以上处理后平均寿命为3000件。

(www.daowen.com)

(www.daowen.com)

图6-14 改进的热处理工艺曲线

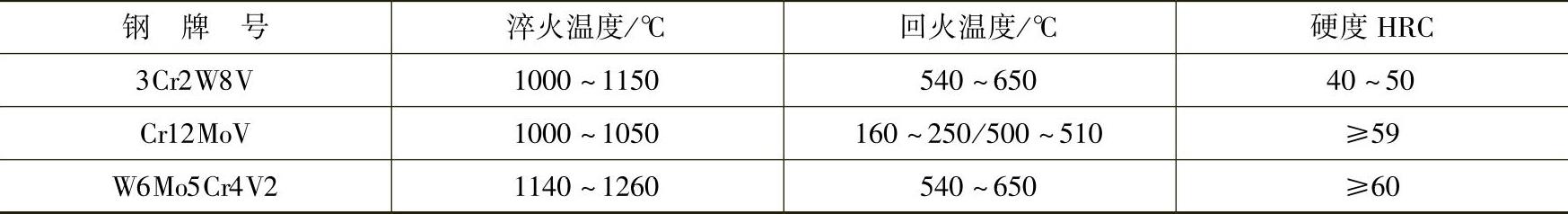

(3)真空热处理 真空热处理可避免模具在加热过程中的氧化脱碳,获得良好的表面质量和最小的热处理畸变,提高模具的硬度、疲劳强度等。对于4Cr4MoSiV1与3Cr2W8V钢,在保证足够的淬火硬度的前提下采用气体冷却,可有效减少模具的淬火畸变,常用的Cr12MoV、3Cr2W8V、4Cr5MoSiV1、W6Mo5Cr4V2钢等均可实现气冷或油冷。几种常用热挤压模具钢的真空热处理工艺规范见表6-22。

表6-22 几种常用热挤压模具钢的真空热处理工艺规范

实例 4Cr5MoSiV1(H13)钢制热挤压模的真空淬火。

第一次预热温度为500~550℃,第二次预热温度为800~820℃,真空度为0.1Pa;淬火温度为1020~1050℃,真空度为1~10Pa,油或氮气冷却;回火温度为560~600℃,硬度为45~50HRC。模具经真空热处理后的寿命比常规热处理的提高2~3倍。

(4)PCVD方法 等离子体化学气相沉积(PCVD)方法获得的TiN涂层与基体有良好的结合力,有良好的耐蚀性,可提高铝合金、铜合金模具在挤压中的热疲劳强度,且摩擦因数小,同时PCVD的绕镀性好,可处理各种形状复杂的铝合金、铜合金挤压模具,模具畸变小,寿命长。

实例 4Cr5MoSiV1(H13)钢制铝合金热挤压模具的等离子体化学沉积TiN。

1)淬火与回火。PCVD处理前,先进行1070℃加热油淬,560~580℃×2h×2次回火。

2)PCVD沉积TiN。所需的反应物为N2、H2及TiCl4。其工艺过程:清洗模具等→将镀膜室抽真空至333.3×10-2Pa→以N2和H2为1∶1(体积比)的比例,向镀膜室通入N2和H2→接通工件的电源,电压为1300V,以低电流溅射模具待镀表面,使其温度升至560~600℃→关闭真空管,以0.5~0.6L/min的流量输入TiCl4,真空度保持在333.3×10-2Pa,电流为300mA,进行TiN沉积时沉积速率一般为5~10μm/h,一般沉积30min左右→关闭气体及电源,在真空状态下冷却至150℃以下出炉。

3)模具寿命。经上述处理后,模具表面可得到厚度为2.6~3.8μm的TiN沉积层,其颜色为金黄色。经PCVD沉积TiN的H13钢制热挤压铝合金模具,其寿命较常规热处理的模具提高3~5倍。

(5)热喷涂技术 采用热喷涂技术,喷涂0.5~1.0mm厚的氧化铝涂层后,挤压温度可达1650℃。喷涂氧化锆涂层,挤压温度可达2370℃,热挤压模具寿命可延长5~10倍。

铜合金模具应用热喷技术可以提高其耐磨性和冷热疲劳强度,而且在涂层磨损后可反复进行修模,从而延长模具寿命。

(6)化学热处理 热挤压模具通过适当的化学热处理,可以提高表面硬度、耐磨性、抗咬合性能及疲劳强度等,延长模具寿命。

实例 3Cr2W8V钢制黄铜料坯热挤压模(100t压力机用热挤压模)采用固体渗硼,渗剂成分(质量分数):硼铁10%+氟硼酸钾5%+碳酸氢铵5%+三氧化铝80%。850℃×6h固体渗硼,开箱直接淬火,650℃×2h回火。模具表面硬度为1400~1700HV,渗层组织为Ee2B单相组织,模具寿命提高3~4倍,最高可达1万件。

(7)感应淬火 感应淬火可以实施局部表面淬火,提高型腔表面硬度,减小模具热处理畸变,提高模具寿命。

实例 3Cr2W8V钢挤压模的感应淬火。先将模具进行调质处理,使其整体硬度为40~45HRC,使模具基体具有高的韧性。再对模具型腔磨损最强烈的表面部位进行感应淬火,提高表面硬度,阻止硬化层的剥落及裂纹的形成,可使模具寿命提高2倍左右。根据模具型腔形状制成专用感应器,3Cr2W8V钢的感应淬火加热温度为1170~1200℃。在感应淬火之前须对模具进行整体预热(300~600℃),并利用低功率加热,延长加热时间,以提高复杂型腔感应淬火的均匀性。

4.正确操作、合理使用与维护模具

严格执行热挤压操作规程;模具使用前进行预热(200~350℃);使用中进行良好的润滑与冷却(如采用压缩空气或模具外部通循环冷却水);改善修模技术,延长模具寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。