根据热挤压模的服役条件与技术要求,除了合理选择模具钢外,还应进行正确的热处理,以获得要求的力学性能与组织。热挤压模的热处理包括预备热处理、最终热处理及表面强化处理。

1.热挤压模的预备热处理

(1)锻后退火 热挤压模毛坯锻造后必须进行退火处理,以降低硬度,便于切削加工,消除内应力,改善模具钢的组织与性能,为最后的热处理做好组织准备。此类钢有H21、H13、H11、HM1、RM2、012Al、H12、HM3、GR等。以上模具钢的退火工艺参见第5章。

3Cr2W8V、3Cr3Mo3VNb、5Cr4W5Mo2V钢的快速球化退火工艺由一次加热(盐浴炉加热系数为20~25s/mm)淬油和二次加热(箱式电炉加热系数为1min/mm)后随炉冷却两个工序组成。在两次加热时不需要保温和等温时间,只需均温即可。

1)3Cr2W8V钢球化退火工艺:1050℃盐浴炉加热后淬油;850~870℃箱式电炉加热后随炉冷却到500℃以下出炉空冷。硬度为220HBW。

2)3Cr3Mo3VNb钢球化退火工艺:1030℃盐浴炉加热后淬油;850~870℃箱式电炉加热后随炉冷却到500℃以下出炉空冷。硬度为180~200HBW。

3)5Cr4W5Mo2V钢球化退火工艺:1100℃盐浴炉加热后淬油;850~870℃箱式电炉加热后随炉冷却到500℃以下出炉空冷。硬度为200HBW。

(2)锻后正火 为消除一些模具钢模坯锻后出现的沿晶链状碳化物,在球化退火前应先进行正火,否则热处理过程中因存在不良碳化物而容易出现淬火裂纹。3Cr3Mo3W2V(HM1))钢锻后经1130℃正火和球化退火后,可消除链状碳化物。

(3)高温调质 锻后模坯采用高温调质,即高温淬火+高温回火,可使模坯内部的碳化物分布均匀、形状细小圆整,使模坯的力学性能(如断裂韧度)得到改善,并缩短预备热处理工艺周期。

调质的淬火加热温度与常规的淬火温度接近,回火温度一般为700~750℃。3Cr3Mo3W2V钢锻后经1150~1200℃高温加热油淬,730℃高温回火后,可显著提高其断裂韧度。

2.热挤压模的最终热处理

热挤压模的最终热处理主要采用淬火与回火。

(1)淬火

1)淬火温度应根据模具的使用条件、材质、结构及形状、性能要求及其失效形式来确定。几种热挤压模具钢推荐的淬火加热温度见表6-16。

表6-16 热挤压模具钢推荐的淬火温度

2)淬火加热保温时间的选择。热挤压模用钢均属于高合金钢,对此要有足够的保温时间,使合金元素充分固溶,完成组织转变,以保证获得高的热硬性及回火稳定性。

3)淬火冷却。热挤压模的淬火冷却一般均在油中进行。对畸变要求严格的模具,可采用80~120℃热油淬火、分级淬火或等温淬火等,采用真空加热高压气淬的模具,其畸变量是盐浴炉处理的1/3~1/2。

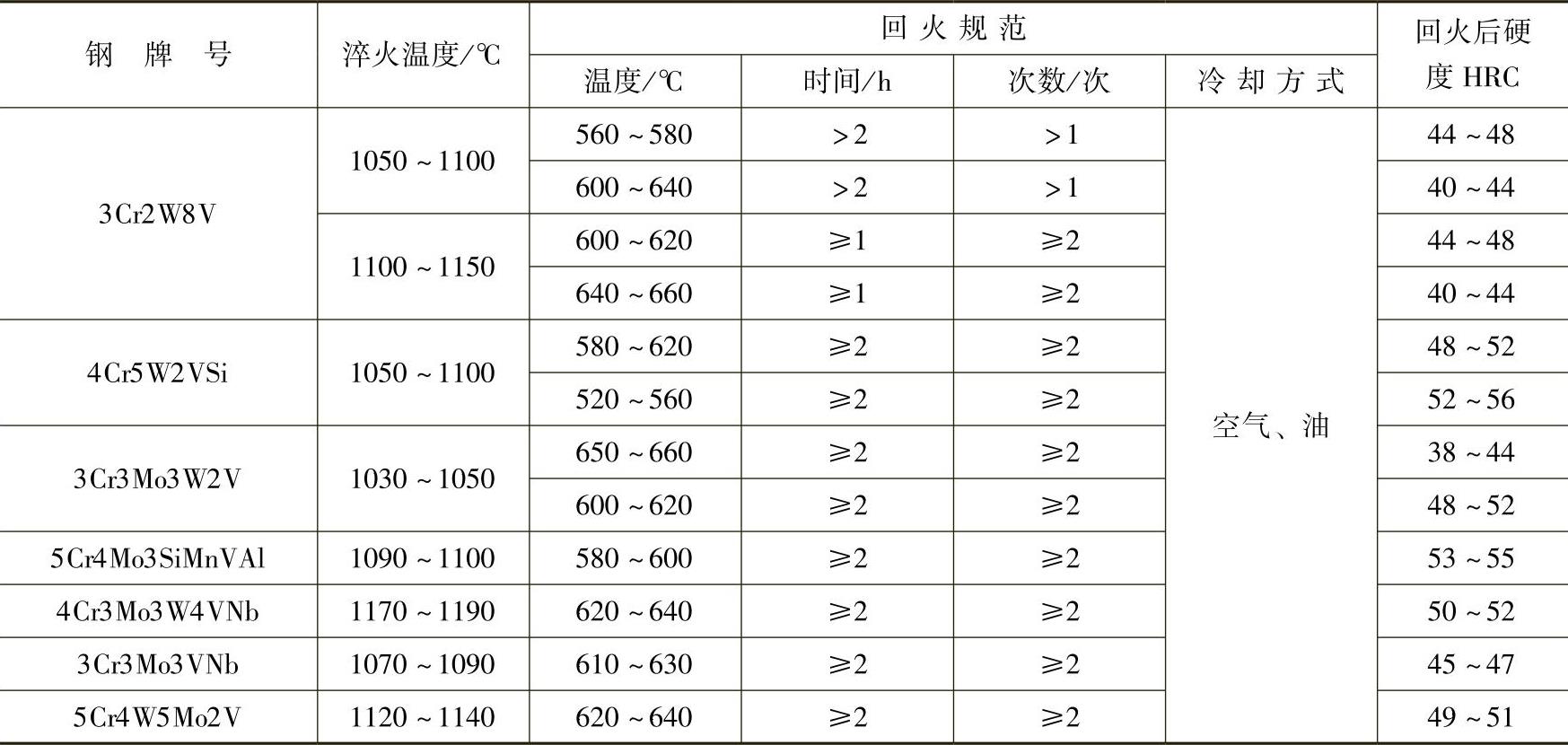

(2)回火 淬火后的热挤压模具应及时进行回火。回火温度的选择原则是在不影响模具的断裂韧度及热疲劳强度的前提下,尽可能提高模具的硬度。因此,应根据模具的服役条件和失效形式来确定具体的回火温度。热挤压模钢的回火工艺规范见表6-17。

表6-17 热挤压模钢的回火工艺规范

回火的保温时间应保证获得要求的组织和性能,最低时间应不少于2h,回火次数要在2次或2次以上。一般第二次回火温度稍低于第一次回火温度。但3Cr2W8V钢的模具例外,对它们一般先进行低温回火,再进行高温回火,可使其冲击韧度比直接高温回火的高出2倍,从而使模具寿命得以提高。

3.热挤压模的表面强化处理

热挤压模具(型腔)表面性能对模具寿命及失效形式影响很大。为了提高模具的表面硬度、耐磨性、抗咬合性能和疲劳强度等,延长模具寿命,常采用表面强化处理,如渗氮、渗碳、渗硼、硼氮共渗、硫碳氮共渗、碳氮硼共渗,以及等离子体化学气相沉积(PCVD)、感应淬火等。

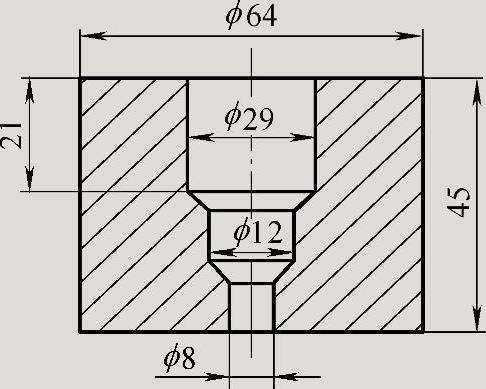

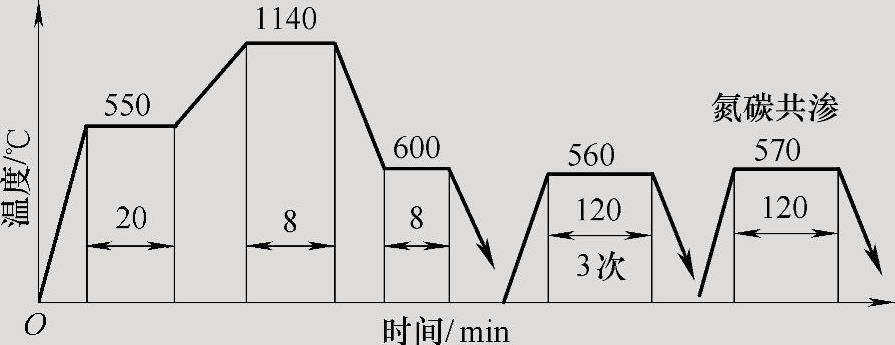

实例 3Cr2W8V钢制气门嘴热挤压模具(见图6-10),因型腔深,闷模时间长,模壁磨损严重,模具寿命只有1万件左右。采用气体氮碳共渗工艺(氨气200L/h,酒精15滴/min)后,表面硬度为900~1000HV,显著提高了热疲劳强度,模具寿命提高到2万~3万件。图6-11所示为气门嘴热挤压模的热处理及氮碳共渗工艺曲线。

图6-10 气门嘴热挤压模

(https://www.daowen.com)

(https://www.daowen.com)

图6-11 气门嘴热挤压模的热处理及氮碳共渗工艺曲线

4.典型热挤压模具用钢的热处理

(1)3Cr2W8V钢热挤压模的热处理

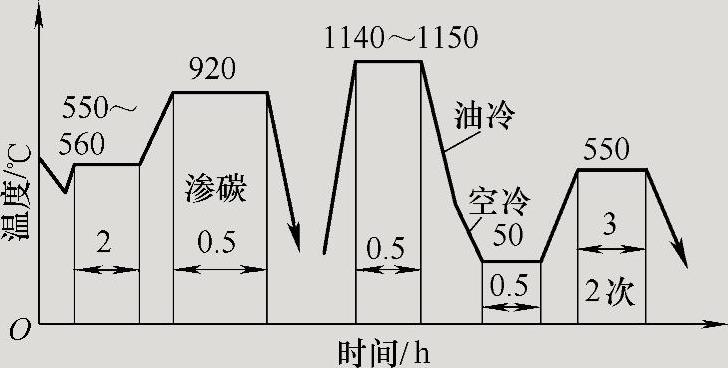

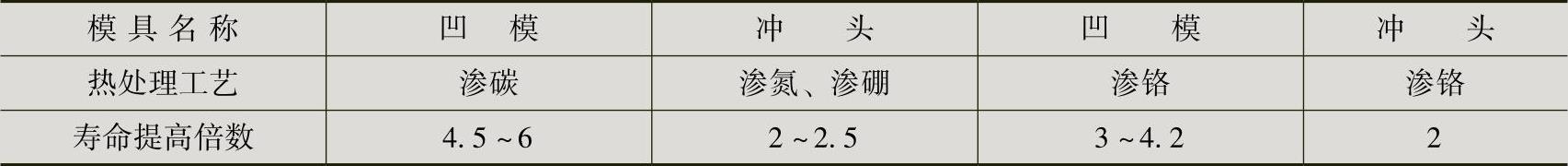

实例1 3Cr2W8V钢热挤压铜合金凹模的渗碳热处理工艺(见图6-12):在石墨流动粒子炉内加热到920℃,渗碳保温0.5h,渗碳层深度为0.5mm;再经1140~1150℃淬火、550℃回火,表面与心部硬度分别为58~61HRC和38~40HRC。模具使用寿命比原来采用中性盐浴炉加热淬火的提高2~2.5倍。表面强化处理对3Cr2W8V钢热挤压模具寿命的影响见表6-18。从表6-18可以看出,表面强化处理能够显著提高热挤压模的寿命。

图6-12 3Cr2W8V钢热挤压铜合金凹模的渗碳热处理工艺曲线

表6-18 表面强化处理对3Cr2W8V钢热挤压模寿命的影响

实例2 3Cr2W8V钢热挤压黄铜凸模(外径为175mm)的高温淬火。该模具的硬度为45~48HRC,工作温度为900℃,其常规热处理、高温淬火后的工艺与寿命见表6-19。由表6-19可以看出,采用高温淬火提高了模具的强韧性与回火稳定性,从而提高了模具寿命。

表6-19 3Cr2W8V钢热挤压凸模的常规热处理、高温淬火的工艺与寿命

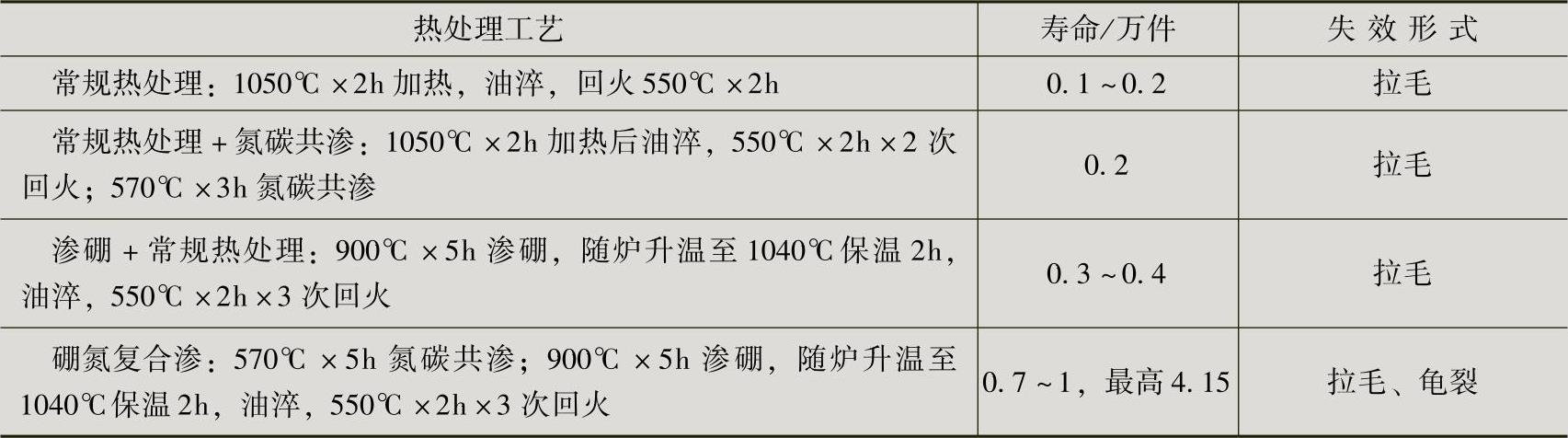

实例3 3Cr2W8V钢制轴承环热挤压模硼氮复合渗。该模具渗硼后,表面获得了高的硬度与耐磨性,可提高寿命1~2倍,但其缺点是渗硼层较脆,容易产生剥落。而硼氮共渗后,因氮的渗入增加了渗层的深度,强化了过渡层,提高了对表面渗硼层的支撑作用,避免了渗硼层的剥落。3Cr2W8V钢热挤压凸模硼氮复合渗前后寿命的对比见表6-20。

表6-20 3Cr2W8V钢热挤压凸模的硼氮复合渗前后寿命的对比

(2)4Cr5MoSiV1(H13)钢热挤压模具的热处理

1)H13钢热挤压模具经过适当的热处理,可获得较好的综合性能,工作温度可达600℃。

①常规热处理:1100℃淬火、600℃回火。该工艺可使模具有最佳的强韧性配合和综合使用性能。

②最佳热处理:预备热处理采用球化退火。1050℃淬火,再在560~600℃回火2h。该工艺可使模具的力学性能达到最佳的使用范围(48~52HRC),强韧性较好,有利于提高模具的寿命。

2)H13钢制铝型材挤压模的热处理。

①淬火。H13钢的淬火温度范围为1020~1050℃。采用上限淬火温度可以提高显微组织中的合金含量,从而提高模具的耐热性、耐磨性。

②回火。H13钢的回火温度应不低于渗氮温度(常用560℃),以避免因渗氮处理而降低模具心部强度(硬度)。

③渗氮。铝型材挤压模渗氮后,最表层应具有0.01~0.15mm的白亮层(ε相,Fe2-3 N),该白亮层组织硬度最高,与铝的亲和力小。内层分布有脉状氮化物,该层硬度较高,脆性小,耐磨性能仅次于白亮层。当表层的ε相磨损以后,模具经修磨后可再次渗氮,可以再产生所需的ε相,提高了模具表面性能与寿命。

(3)5Mn15Cr8Ni5Mo3V2(5Mn15)钢制铜合金挤压模的固溶处理

1)高温退火。870~890℃×3~6h加热,炉冷至500℃以下出炉空冷,硬度≤30HRC。

2)固溶与时效处理。固溶:600℃、850℃两次盐浴预热,加热时间按40s/mm计算,1160~1180℃×20ts加热后盐水淬火,硬度为18~25HRC;时效:700℃×4h加热,硬度为46~47HRC。

3)模具寿命。5Mn15钢制铜合金挤压模寿命比传统的3Cr2W8V钢模具提高4~5倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。