影响锤锻模寿命的因素很多,主要有锤锻模材料、模体和型腔设计、制造质量、使用与维护等。为了提高模具寿命,应从以下几个方面采取措施加以控制与改进。

(1)严格控制锤锻模的材质 由于锤锻模的尺寸较大,易产生冶金缺陷,因此严格控制钢中非金属夹杂物、偏析、白点、残余缩孔、气泡、内裂、疏松及翻皮等缺陷。对于大型锤锻模用钢采用真空冶炼、电渣重熔、真空感应冶炼或真空感应+真空自耗等技术来减少冶金缺陷,均可达到提高模具寿命的效果。

(2)改进锤锻模的设计 避免锤锻模圆角半径过小、型腔薄厚不均和结构带有尖角,尤其在燕尾处更应防止产生较大的应力集中;应保证型槽壁厚和模块厚度,以防变形金属在锤击力作用下向水平方向冲击;毛边槽桥部尺寸应合适,避免因多余变形金属向毛边槽桥流动阻力过大而造成模具胀裂;模块上部型腔的纤维方向应与打击方向垂直,以增强抗冲击能力。

(3)合理选择锤锻模的硬度 锤锻模硬度应根据锻模的大小来正确设计与选取:小型锤锻模,型腔硬度取42~47HRC,燕尾硬度取35~39HRC;中型锤锻模,型腔硬度取39~44HRC,燕尾硬度取33~37HRC;大型锤锻模,型腔硬度取35~39HRC,燕尾硬度取28~35HRC。

(4)合理选用模具材料 形状简单的中、小模具,可采用5CrMnMo等;形状复杂的中、小型模具,可采用5CrNiMo等;锻造黄铜的锤锻模,可采用5CrNiMo与3Cr3Mo3V等;锻造高合金钢、不锈钢、耐热钢的锤锻模,可采用4Cr5MoSiV、3Cr2W8V、4Cr5MoSiV1等。

4Cr2MoVNi(B2)钢在汽车零件锤锻模上得到了广泛的应用,其锤锻模寿命比5CrNiMo钢的提高5%~50%。

(5)保证加工精度 机械加工时,锤锻模的平面和型腔均应严格按技术要求加工,特别是要保证燕尾槽圆角的形状和尺寸,尽可能降低表面粗糙度值,热处理淬火前的表面粗糙度值Ra应控制在12.5μm以下。热处理后对燕尾槽圆角和型腔部位进行打磨、抛光,消除可能存在的脱碳层,以减少裂纹源。

(6)采用强韧化处理与表面化学热处理 这两个工艺均可以提高模具材料的强韧性与表面硬度、耐磨性、热疲劳强度等。(www.daowen.com)

实例 5CrMnMo钢汽车连杆锤锻模,锻坯材料为40Cr钢。

1)原工艺采用中性盐浴炉加热淬火,模具平均寿命仅2000件左右。模具失效形式为磨损。

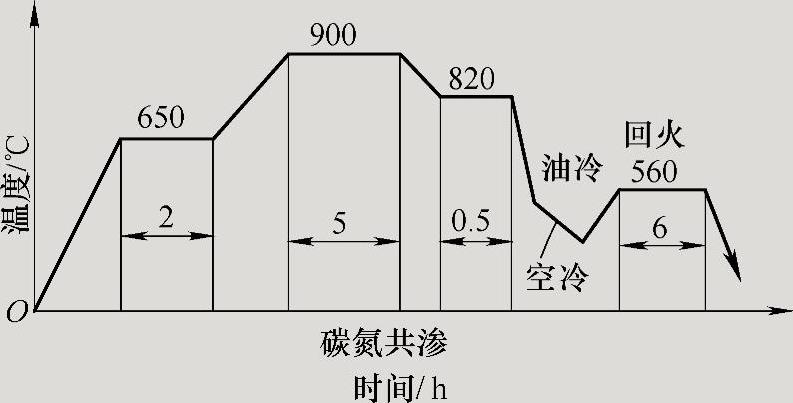

2)新工艺与模具寿命。采用气体碳氮共渗(见图6-8)后,模具表面硬度为45~49HRC,心部硬度为42HRC左右,模具寿命达到5200件左右。

图6-8 5CrMnMo钢制锤锻模碳氮共渗工艺曲线

(7)正确使用与维护 锤锻模工作前将其预热到250~300℃;工作期间休息时,对模具进行保温;模具使用结束后应采取缓冷措施;锻造过程中应经常对模具型腔涂抹冷却剂与润滑剂等,及时进行冷却;合理控制工作节拍,避免模具升温过快;模具使用一段时间后,应卸下进行去应力退火,并提前修模,对模具进行维护保养。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。