1.锤锻模用钢的选择

我国锤锻模用钢主要有5CrNiMo、5CrMnMo和4CrMnSiMoV等,此外还有我国近年来研制的新钢种,如4SiMnMoV、5Cr2NiMoVSi(5Cr2)、3Cr2MoWVNi(B3)、45Cr2NiMoVSi(45Cr2)等。其中,45Cr2钢是应用比较成熟的高韧性大截面锤锻模具钢,用于制造大齿轮、曲轴和连杆锤锻模时,模具寿命比5CrNiMo钢的提高0.5~1.25倍。锤锻模用钢的选择见表6-1。

2.淬火与回火

(1)淬火 为防止锤锻模在加热过程中产生氧化与脱碳,应采用保护气氛或装箱保护加热。为了避免燕尾槽在淬火时开裂,可在圆角处缠上石棉绳,以降低该处淬火时的冷却速度,减小应力集中。

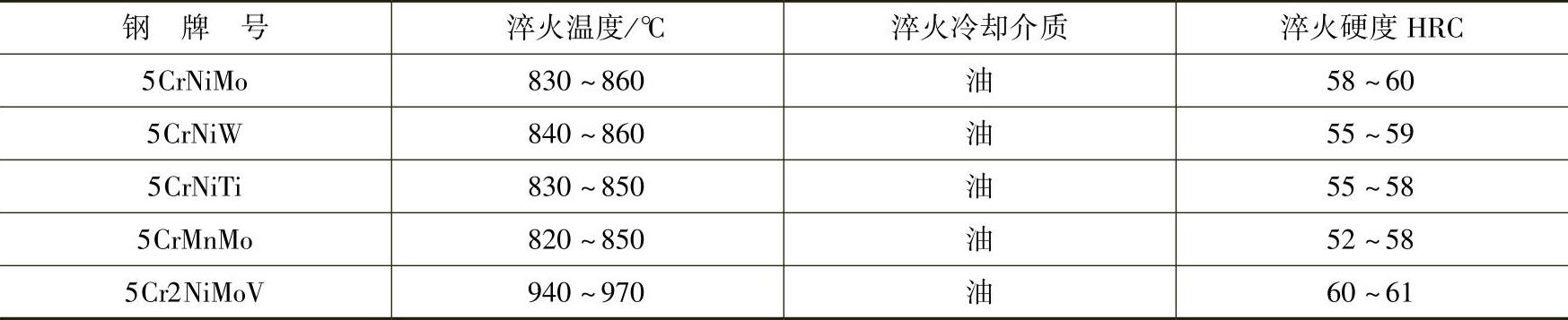

1)大型锤锻模在淬火加热前应进行一次预热(550~600℃)或两次预热(550~650℃、700~750℃),装炉时炉温为600~650℃,预热时间按锤锻模的有效高度计算:0.6~0.8min/mm(箱式炉)。常用锤锻模用钢的淬火工艺规范见表6-7。

表6-7 常用锤锻模用钢的淬火工艺规范

有关研究表明,将5CrNiMo钢淬火温度提高到950~1000℃,可有效克服模具的早期磨损、塌陷、热疲劳失效;将5CrMnMo钢淬火温度从830~850℃提高到890℃,并进行500℃高温回火,可获得板条状马氏体为主的混合马氏体组织,其强度、塑性、韧性,特别是断裂韧度均有大幅度的提高。

锤锻模的淬火加热保温时间,通常是以温度升到指定温度或观察模具的加热颜色与炉内颜色一致时开始计算。如果模具装箱,则应将装箱厚度作为模具厚度的一部分加以计算,且选择加热系数的上限。箱式电阻炉的加热系数为2~3min/mm,盐浴炉加热系数为1min/mm。

2)出炉与淬火冷却。尺寸较大的锤锻模在出炉入油前,要预冷到780~800℃后再进行淬火,预冷时间为5~8min,小模块预冷时间为3~5min。淬火时将模面向下(若型腔较深,直径又小时,应使型腔朝上或侧立)淬入50~80℃的油中,冷却到150~200℃(锤锻模从油中提出不再着火而冒青烟)出油,并尽快回火。对尺寸较大模具油淬时,应对淬火油进行循环冷却或加以搅拌。

(2)回火 通常淬火后的锤锻模具有很高的内应力,如果将淬火后的锤锻模直接装入加热到回火温度(通常在500℃以上)的炉中加热,将有可能造成锤锻模的开裂,所以在回火加热时,可采用分段形式,即在较低温度下先预热,预热温度不应高于350℃,通常取280℃左右,保温时间按1.5~2.0min/mm计算,通常不少于3h。

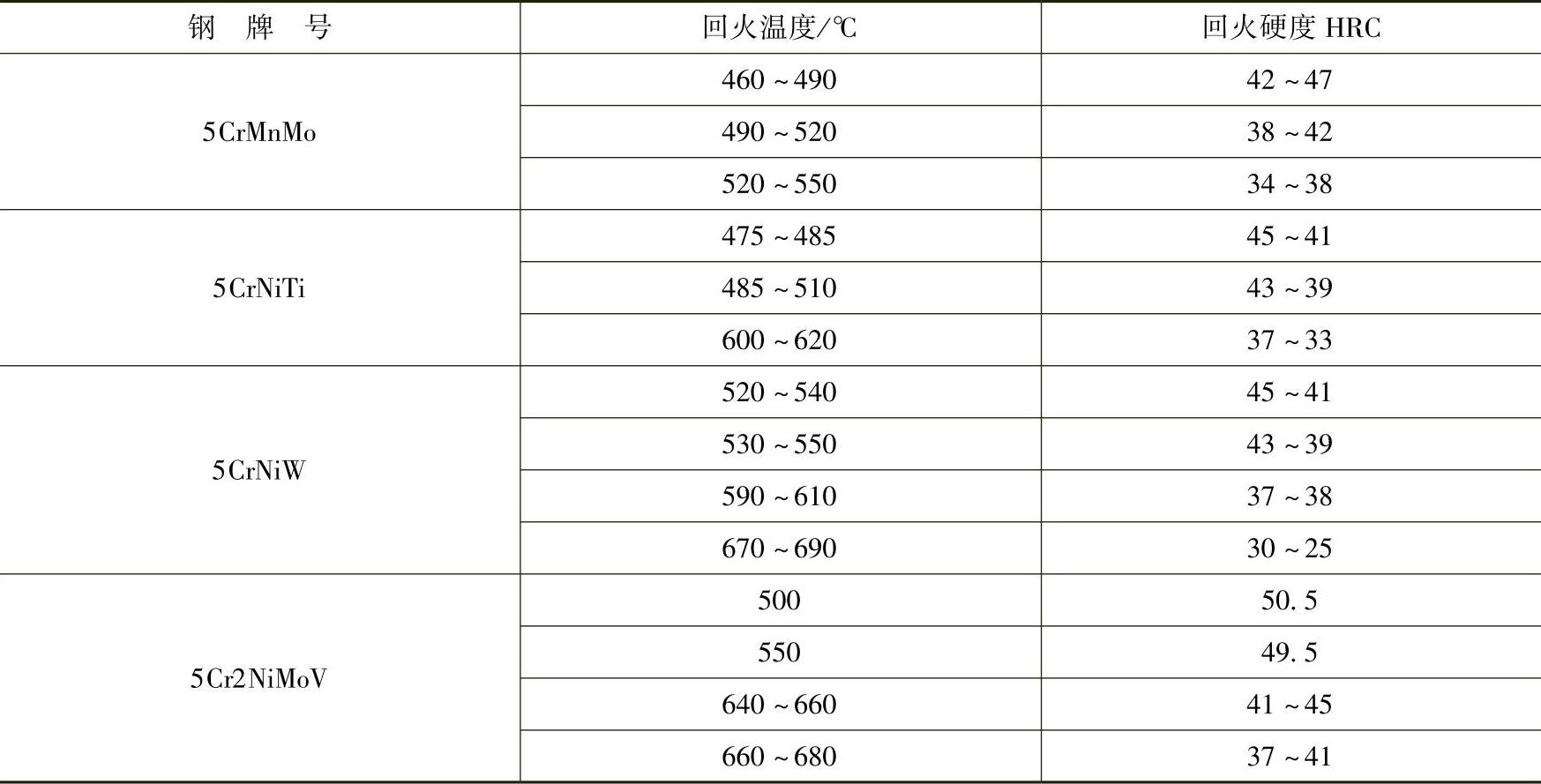

锤锻模的回火温度应根据模具的硬度要求来确定。锤锻模钢的回火温度与硬度的关系见表6-8。

表6-8 锤锻模钢的回火温度与硬度的关系

对于具有第二类回火脆性的锤锻模用钢,回火时应尽量避开回火脆性区,一般采用油冷或避开该温度区域,随后为消除应力再进行第二次回火。

在生产中常发现采用一次回火后,模具易产生开裂现象,其原因是合金钢制造模具淬火后总有一部分残留奥氏体;而且模具淬火时不能冷却到室温(一般控制在150~200℃),此时模具心部的温度高于表面温度,可能在马氏体转变点Ms以上,这样又有一部分残留奥氏体产生。若模具回火的温度正好在奥氏体的稳定区,则回火过程中残留奥氏体不能发生分解,在回火冷却时转变成马氏体,模具有较大的内应力。因而,在第一次回火后应当再加一次回火,以消除这种内应力。第二次回火应在第一次回火冷到室温后,使残留奥氏体充分转变后进行,同时第二次回火温度应低于第一次的回火温度约10~15℃,保温时间可缩短20%~25%。

锤锻模的燕尾因应力集中较大,要求有高的韧性,硬度要低于型腔的硬度。通常采用局部回火方式,如在专用的燕尾回火炉上回火,也可以采用降低燕尾冷却速度和燕尾自回火等。

3.锤锻模强韧化处理与表面强化处理

对锤锻模进行强韧化处理和表面强化处理是提高锤锻模寿命的重要途径之一,具体有以下一些常见的方法。

(1)高温淬火 锤锻模随着淬火温度的提高,使钢中的碳化物溶解更充分,钢的断裂韧度有所提高,钢的回火稳定性和热硬性也得到提高。

实例 齿轮锤锻模具,材料为5CrNiMo钢,要求硬度为40~42HRC。(https://www.daowen.com)

1)普通工艺。860℃×8~10h(保护气氛中)加热后出炉,在空气中预冷至800℃左右油冷,在油中冷却到150℃左右出油,立即进行500℃回火,保温6h后空冷,模具硬度为40~42HRC,符合技术要求。1t锤锻模经原工艺处理后只能加工800件。

2)改进工艺与模具寿命。将淬火温度由860℃提高到960℃,经960℃×8~10h加热后出炉,在空气中预冷至800℃左右入油冷却,在油中冷至150℃左右出油,立即进行回火,即300℃×2h预热+500℃×6h回火后空冷,模具硬度为43~44HRC。采用改进工艺后,模具寿命显著提高,可加工9000件,提高锤锻模具寿命10倍多。

(2)等温淬火 锤锻模具采用等温淬火工艺,可获得下贝氏体组织,使模具钢的强韧性得到提高,从而使模具寿命得到提高。

实例 5CrNiMo钢制法兰盘锤锻模,模具的高度为250mm,经锻造、退火、粗加工和精加工后,进行等温淬火和回火,模具寿命由原工艺处理的8500件提高到13000件。

新工艺:860℃×2h加热后出炉,在空气中预冷至800℃左右(约9min),转入300℃炉中等温2h,回火温度为490~510℃。

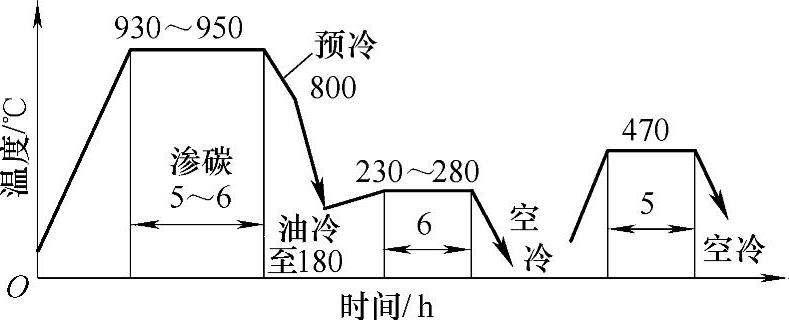

(3)高温加热等温淬火 例如5CrNiMo钢制锤锻模(外形尺寸为280mm×280mm×225mm),采用高温加热等温淬火工艺(见图6-7)后,提高了钢的韧性、热硬性及回火稳定性,同时在模具心部获得了韧性高的下贝氏体组织,解决了模具因心部出现上贝氏体而引起的塌陷现象,使模具寿命提高4倍以上。

图6-7 5CrNiMo钢锤锻模高温加热等温淬火工艺曲线

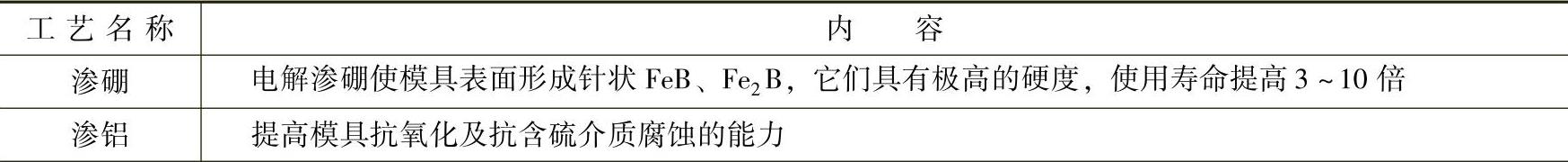

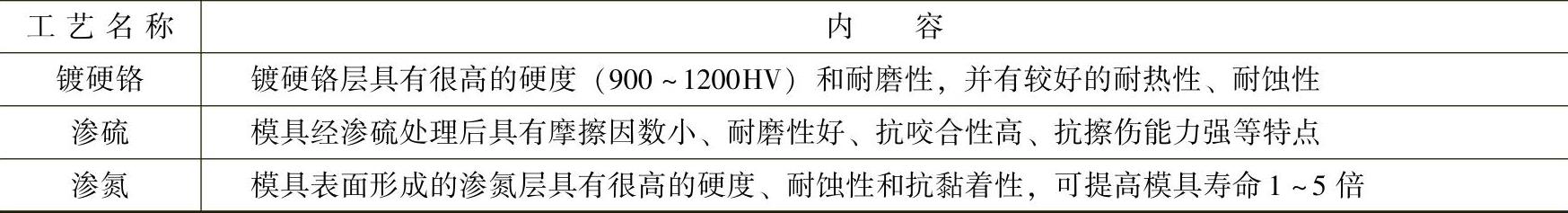

(4)表面强化处理。对锤锻模进行表面强化处理,可提高模具的硬度与耐磨性,从而有效地提高锤锻模寿命。锤锻模常用表面强化处理方法见表6-9。

表6-9 锤锻模表面强化处理方法

(续)

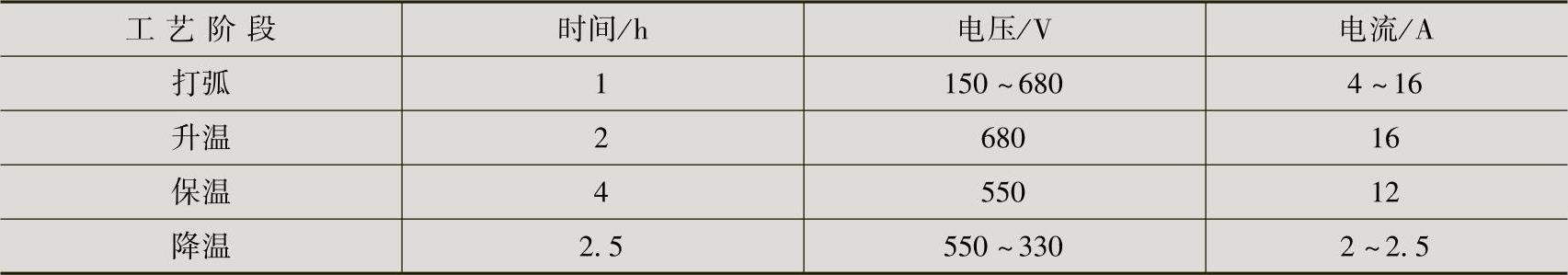

实例 5CrMnMo钢锤锻模的离子渗氮。技术要求:锤锻模基体硬度为40~45HRC。

1)原工艺。退火工艺:860℃×150min加热,炉冷至500℃出炉空冷。淬火、回火工艺:850℃×2h加热后油淬,420℃×2.5h回火后空冷。经该工艺处理后,连接环锤锻模在锻打400~500件时即出现疲劳裂纹,锻打1000件时产生型腔变形,模具在一次修模前最多只能锻打1200件。

2)新工艺与模具寿命。先进行高温淬火与高温回火:900℃×2h加热后油淬;300℃预热2.5h,510℃回火4h后油冷。再进行低温离子渗氮,渗氮采用LD-50A型辉光离子渗氮炉,离子渗氮工艺参数见表6-10。离子渗氮温度为510℃,渗氮保温时间为4h。

表6-10 5CrMnMo钢锤锻模离子渗氮工艺参数

3)模具寿命。经上述处理后,锤锻模基体硬度为40~43HRC,表层渗氮层硬度为642~659HV,渗氮层深为0.25~0.4mm。基体组织为回火索氏体+少量残留奥氏体,表面渗氮层组织为ε+γ′+(α+γ′)。采用新工艺后,模具可平均锻打2400件,使用寿命明显提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。