影响热锻模寿命的因素很多,其中影响最大的是模具钢的选用及热处理工艺制度。通过合理选择模具材料(包括原材料质量等)并实施正确的热处理,以满足热锻模的性能要求,延长模具的使用寿命。

1.合理选用热作模具钢

根据热锻模工作条件及失效形式等,合理选用模具用钢,并优先选择纯净度高、等向性好,经过炉外精炼、电渣重熔和多向锻造的高质量模具钢。

(1)选用5Cr2NiMoVSi(5Cr2)钢 5Cr2钢采用碱性平炉加真空喷射冶金精炼法熔炼生产,具有二次硬化能力,高温强度比5CrNiMo钢高50%,热硬性好(比5CrNiMo钢提高工作温度100~150℃),冲击韧度则与5CrNiMo钢相当。另外,该钢热磨损性、热疲劳性及抗热裂纹扩展的能力也高于5CrNiMo钢,对于500mm×500mm截面的锻模,其心部硬度比5CrNiMo钢高出13HRC,可解决5CrNiMo和5CrMnMo钢模具型腔表面易于发生热磨损、热机械疲劳,以及模具寿命普遍较低的问题,模具寿命提高1倍左右。

实例 东风EQ-140型载货汽车前轴热锻模,外形尺寸为1825mm×395mm×300mm,要求硬度为37~41HRC。被加工材料为45钢,锻造温度为1230~1260℃。原采用5CrNiMo钢制作模具时,使用中因热磨损和热裂严重而失效,模具使用寿命一般为5500~6000件。在改用5Cr2钢制作后,模具使用寿命显著提高,达到了9000件左右。

(2)选用3Cr3Mo3VNb(HM3)钢 该钢具有更高回火稳定性、热强性,以及明显的二次硬化效果。HM3钢热锻模的寿命一般为4Cr5MoSiV1(H13)钢热锻模的2倍左右。

实例 采用4Cr5W2SiV钢制热锻模,使用寿命虽然比5CrNiMo钢高1倍,但仍低于1000件,使用中易产生磨损、塌陷、型腔胀大、开裂等早期失效现象。改用HM3钢制作热锻模具后,模具的使用寿命分别比5CrNiMo和4Cr5W2SiV钢的提高5~10倍和2~5倍。

2.采用强韧化、表面强化处理工艺

热锻模采用强韧性处理、真空热处理和化学热处理等工艺,可以改善使用性能,延长使用寿命。

(1)提高淬火温度 提高热锻模用钢的淬火温度,以保证有足够的合金元素固溶于基体中,从而提高高温强度、组织稳定性及冷热疲劳强度。

实例 3Cr2W8V钢制W1001型挖掘机行走链条销轴(40Cr钢)热锻模的强韧化处理。

1)原热处理工艺。原采用1050~1100℃淬火,600~620℃回火后,热锻模的硬度为47~49HRC,使用过程中出现早期的断裂和塌陷失效,使用寿命为500~2000件。

2)高温淬火与模具寿命。采用高温加热淬火(500℃×30min预热+1150℃×15min加热油淬)和高低温回火工艺(660~680℃×3h油冷+220℃×2h空冷),可保证模具钢的晶粒度在10级左右,尽管硬度为39~41HRC,但其寿命高达7000~10000件。

(2)等温淬火工艺 热锻模采用等温淬火工艺,在适当等温温度下可获得下贝氏体组织,使其具有较高的强韧性。

实例 5CrNiMo、5CrMnMo钢制热锻模的等温淬火工艺:淬火温度为930~950℃,保温5~6h后出炉,预冷至800℃左右后入油,冷至180~200℃(热锻模表面温度)立即放入230~280℃硝盐浴中,保温6h后空冷到室温,组织为马氏体+下贝氏体,心部全部为下贝氏体。

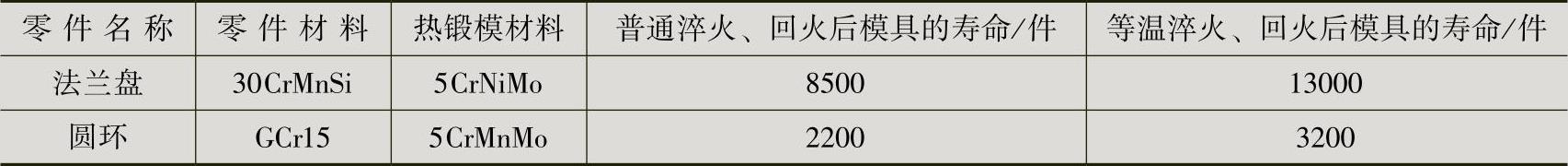

模具等温淬火后的回火温度:5CrNiMo钢为490~510℃;5CrMnMo钢为510~530℃。等温淬火后热锻模的模具寿命明显提高,见表6-4。

表6-4 等温淬火后热锻模的寿命

(3)复合热处理(锻热淬火+高温回火) 锻热淬火的目的不是要利用余热,而是要将在锻造过程中产生的大量的微细亚结构和高密度位错,通过淬火保留下来。根据组织结构遗传性原理,这些组织特征将在后续热处理过程中大部分被保留下来,使材料的各项性能均有所提高。锻热淬火后的高温回火是为了获得良好的切削加工性能,并为最终热处理提供较好的组织基础。

实例 5CrMnMo钢热锻模的复合热处理。

1)原热处理工艺。850℃×1h加热,油冷,480℃×5h回火。最终获得回火针状马氏体。一般的热锻模寿命仅为1000~2000件。

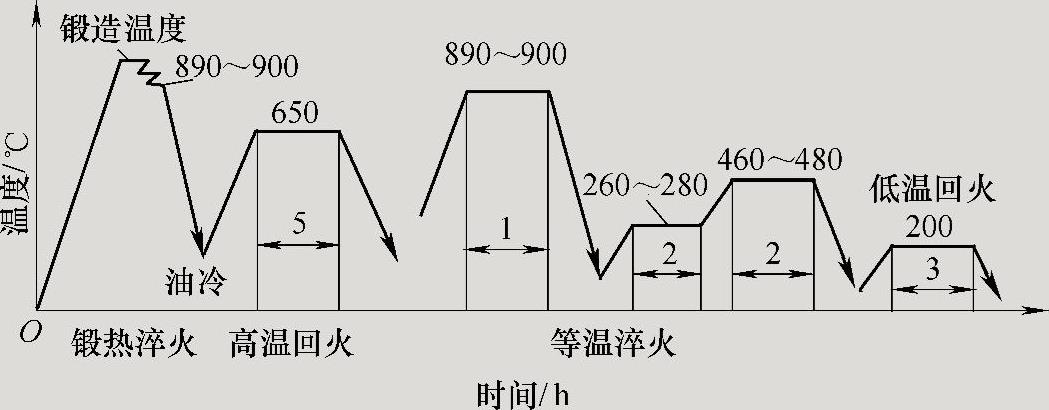

2)复合热处理工艺。在复合工艺(见图6-3)中,采用锻热淬火和高温回火及等温淬火和低温回火。

(www.daowen.com)

(www.daowen.com)

图6-3 5CrMnMo钢热锻模的复合热处理工艺曲线

3)模具寿命。复合工艺使模具的硬度、强度值提高43%左右。原工艺处理的模具出现裂纹后再锻打350件即完全开裂,而复合工艺出现裂纹后再锻打2100件,裂纹并未见明显扩展,最后因型腔尺寸超差而失效。热锻模具经复合热处理后使用寿命最低在4000件以上(期间返修两次),比原工艺提高2~3倍。

3.采用化学热处理工艺

采用碳氮共渗、氮碳共渗、硫氮碳共渗等化学热处理工艺,可显著提高热锻模具的表面硬度、冷热疲劳强度、抗氧化性和耐磨性等,渗硼可提高模具型腔的耐磨性与抗咬合性,并容易脱模。

实例1 将5CrMnMo钢热锻模加热到900℃进行碳氮共渗并进行高温淬火,再经过500℃的高温回火后,在保证模具钢的耐热性、耐磨性及一定硬度的前提下,可提高热锻模热疲劳寿命。如果再进行540℃×4h的气体氮碳共渗,可使模具的表面具有良好的抗氧化、抗咬合及减摩性能,从而进一步提高模具寿命。与常规的热处理相比,模具寿命可提高5~6倍。

实例2 5CrNiMo钢连杆热锻模,外形尺寸为600mm×500mm×325mm。

(1)原工艺 首先将模具加热到840℃,保温后预冷到750~800℃,淬入30~80℃热油中冷却,560℃回火。处理后的模具寿命偏低,主要失效形式是崩裂和型腔磨损,在20副失效模具中,崩裂和型腔磨损分别占35%和45%,因崩裂和型腔磨损失效模具的平均寿命分别为1348件和2952件。

(2)改进工艺与模具寿命 采用提高淬火温度与等温淬火方法提高热锻模的强韧性,采用局部稀土硼共渗提高热锻模的耐磨性和寿命。

1)淬火。将淬火温度由原来840℃提高到900℃,并将模具预冷750~800℃入油淬火,改为900℃出炉空冷至780℃左右直接于230~280℃硝盐中等温3h,以获得下贝氏体和马氏体复合组织,最后于560℃回火两次,使材料的韧性显著提高,并将燕尾在660℃单独回火。

2)稀土硼共渗。热锻模在箱式炉加热时,可用铸铁屑加木炭对燕尾进行保护,型腔涂覆粉末渗硼剂,共渗剂(质量分数)为B4C5%+KBF410%+木炭5%+Ce稀土化合物5%+SiC75%。热锻模经900℃×3h稀土硼共渗后,再加热到900℃并保温后,预冷到780℃左右,在230~280℃硝盐中等温3h,最后于560℃回火两次。

3)模具寿命。经上述处理后模体硬度为38HRC,燕尾硬度为34HRC,型腔表面硬度达1650HV0.1,渗硼层深为185μm。共渗层主要由Fe2B、FeB组成,还有少量的CeFe5、CeFe7等稀土化合物,可避免锻坯粘模现象,模具耐磨性显著提高,同时提高了锻件的外观质量,模具平均寿命提高了1.5倍。主要失效形式为热磨损(占60%),10副模具平均寿命为8438件。

4.采用真空热处理工艺

真空热处理可使热锻模获得更高的表面质量,且热处理畸变小,表面硬度高,从而提高模具的使用性能和使用寿命。

实例 推土机履带板的链轨节热锻模,外形尺寸为540mm(长)×220mm(宽)×80mm(厚),质量约80kg,模具材料为4Cr5MoSiV1(H13)钢。

(1)普通热处理工艺 采用普通箱式炉加热淬火+井式回火炉回火,木炭+甲醇气氛保护,油淬,冷至150℃左右,立即回火3次。该工艺处理的模具在25MN及40MN机械热模锻压力机上使用。锻件材料为35MnB钢,模具寿命较低,模具失效形式有早期整体开裂、模膛早期出现热疲劳裂纹。这主要是由于模具硬度偏高时韧性不足,硬度偏低时强度及耐磨性不足造成的。因此,应采用真空热处理工艺。

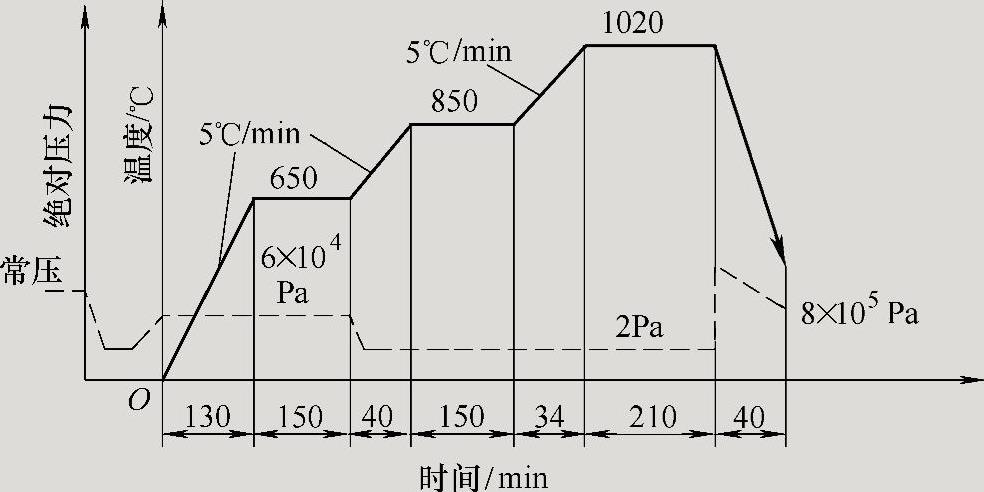

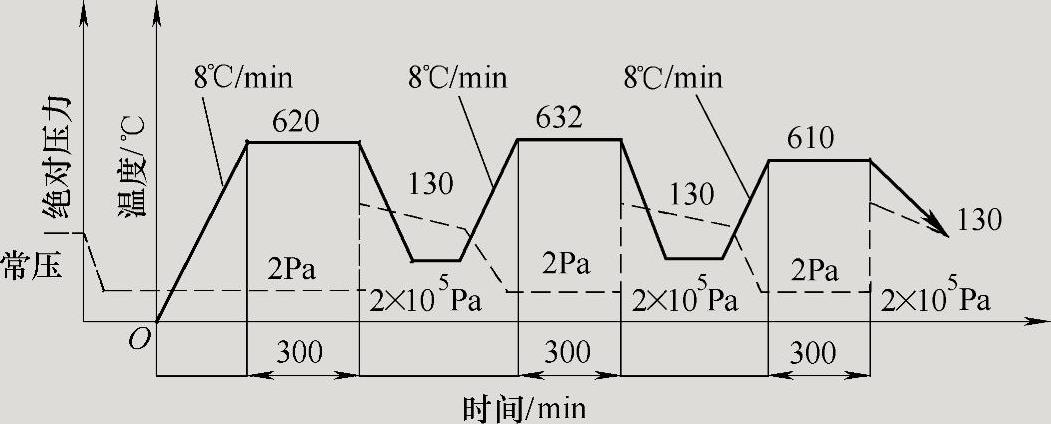

(2)真空热处理工艺 采用VTF-90型真空高压气淬炉及VTF-669型真空正压回火炉,对H13钢模具采取真空高压气淬(见图6-4)+真空正压回火(见图6-5)工艺。

图6-4 H13钢的真空高压气淬工艺曲线

图6-5 H13钢的真空正压回火工艺曲线

(3)模具寿命 真空热处理后模具表面硬度为45±1HRC,满足技术要求(44~48HRC)。金相组织为弥散的隐针马氏体+极少量残留奥氏体,马氏体级别为2级。经生产使用,H13钢模具寿命分别由600件提高到9000件(25MN压力机)、8000件提高到12000件(40MN压力机),模具热处理畸变量由0.4mm减小为0.2mm,畸变量减小50%,并解决了模具的早期失效问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。