目前我国大量使用的热锻模材料主要有5CrNiMo、5CrMnMo、5SiMnMoV、4Cr5MoSiV(H11)和4Cr5MoSiV1(H13)等。下面介绍热锻模的热处理工艺。

(1)预备热处理 主要包括锻后退火与预防白点退火等。退火的温度、升温速度、保温时间、冷却速度等应根据模具的材料、形状、尺寸大小而定。

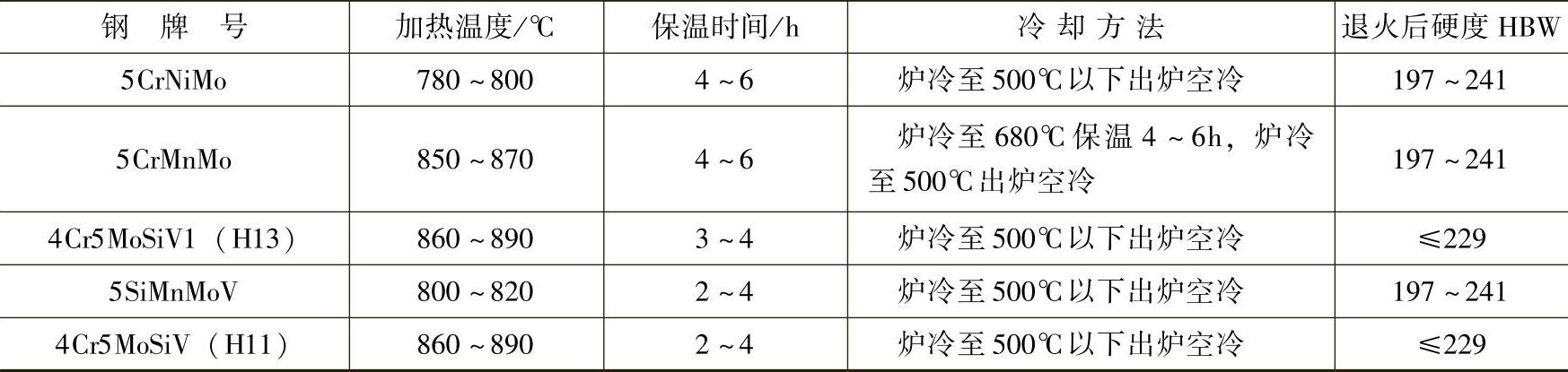

1)锻后退火。热锻模模块在锻造后进行完全退火或等温退火处理,以消除内部残余应力,降低硬度,便于切削加工,获得要求的组织和性能。常用热锻模用钢的退火工艺规范见表6-2。

表6-2 常用热锻模用钢的退火工艺规范

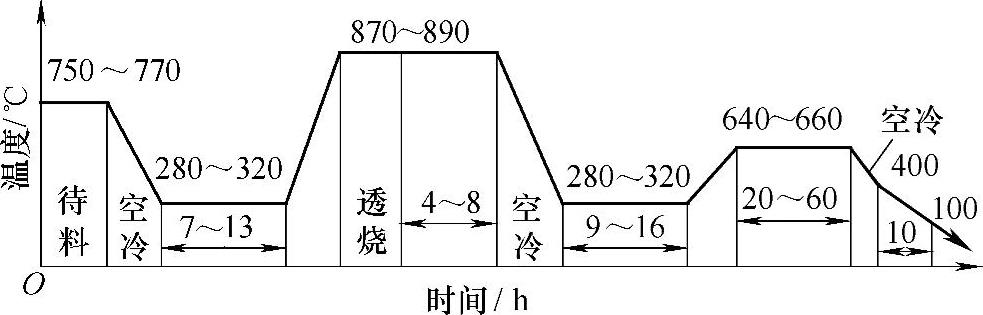

2)预防白点退火。白点是一种冶金缺陷。热锻模具钢中大多含有Ni、Cr等合金元素,在锻造后容易形成白点。白点的存在明显降低模具的强韧性,故在普通的退火后,还需要进行预防白点的退火处理。图6-1所示为5CrMnSiMoV钢模块的防白点退火工艺曲线。

图6-1 5CrMnSiMoV钢模块的防白点退火工艺曲线

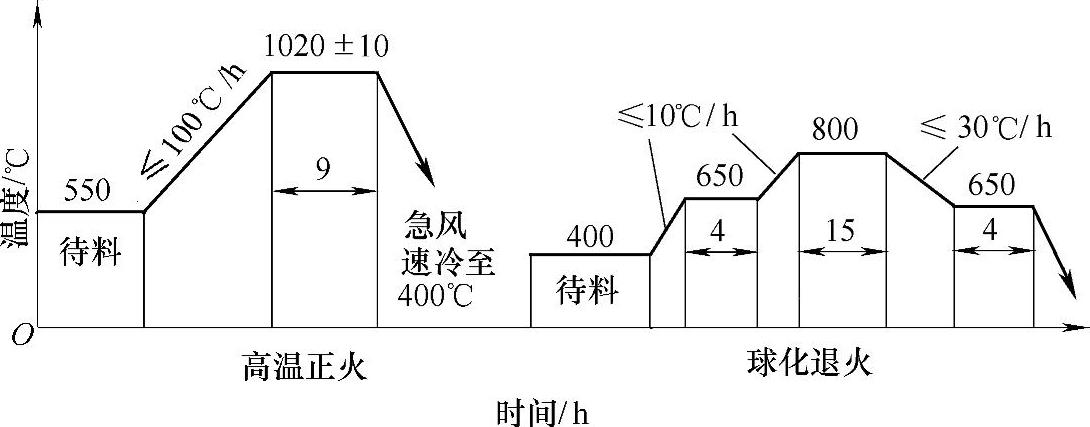

3)锻后高温正火+球化退火。ϕ500mm锻件,如4Cr5MoSiV1(H13)钢锻件,经常规球化退火处理后,组织较粗大,显微组织偏析较严重,球化不完全,大部分碳化物呈网状结构。经高温正火+球化退火后,H13钢组织细化,合金元素偏析得到改善,碳化物球化率高,碳化物分布均匀。具体热处理工艺如图6-2所示。

图6-2 H13钢锻后高温正火+球化退火工艺曲线(www.daowen.com)

(2)最终热处理 根据热锻模的服役条件,要求其具有足够的硬度与韧性,良好的综合力学性能。针对模具的失效形式来制订热处理工艺,如热锻模若以磨损失效为主,则应通过热处理来提高钢的热硬性及回火稳定性;若以脆断失效为主,则应通过热处理来提高模具的强韧性。

1)淬火。热锻模淬火加热时,应选用保护气氛、装箱保护、钢箔包装保护加热,以及真空等加热,以防氧化与脱碳。为了减少热应力,避免出现裂纹,大型热锻模在淬火加热前应进行一次预热(550~600℃)或两次预热(550~600℃、700~750℃)。

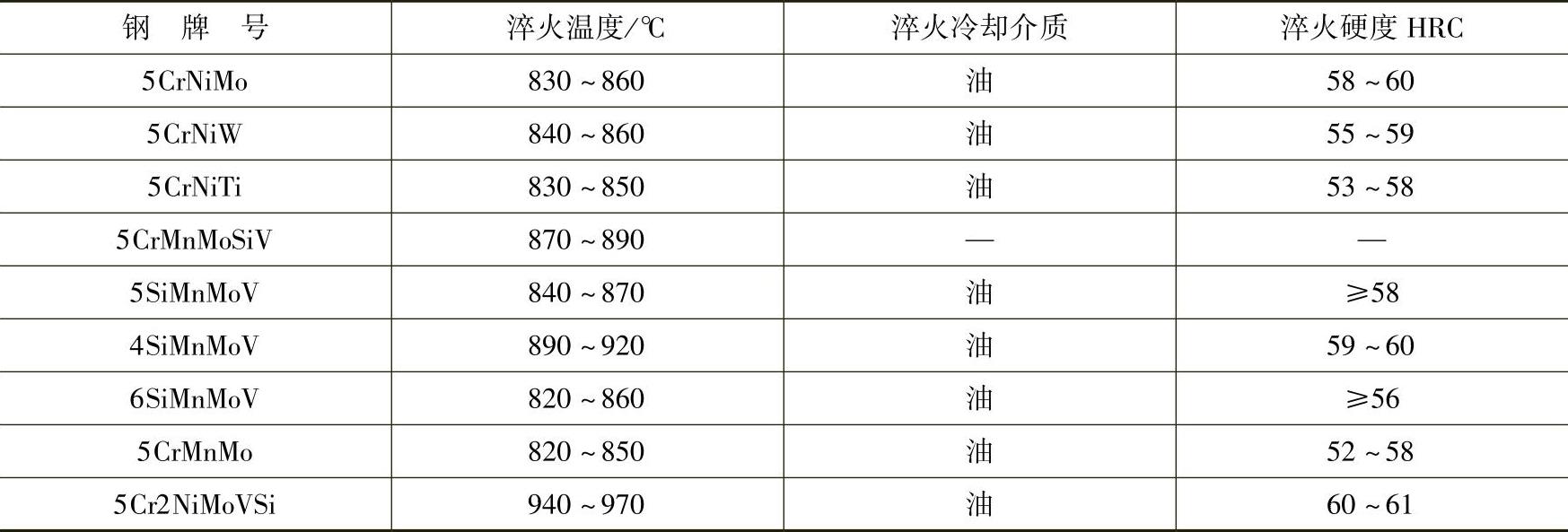

常用热锻模用钢的淬火工艺见表6-3。

表6-3 常用热锻模用钢淬火工艺

对热锻模具钢组织与断裂韧度之间关系的研究表明,采用较高温度淬火,有助于提高热锻模的断裂韧度,降低热锻模服役时的开裂倾向。

热锻模的淬火加热保温时间,通常依据热锻模的有效高度计算,在箱式电炉、盐浴炉中加热时,加热系数可分别选取2~3min/mm和1min/mm。

热锻模的淬火可采用油淬、分级淬火或等温淬火等,尺寸较大的热锻模具淬火时要在空气中预冷到770~790℃后再淬火,预冷时间为3~8min,淬火时通常将模面向下淬入油中冷却到200℃左右,出油后尽快回火。

2)回火。热锻模的回火温度,要按模具的工作条件和不发生脆断来确定。对于具有二次回火脆性的热锻模用钢,尽量避开回火脆性区,一般采用油冷或避开该温度区域,随后为消除应力再进行二次回火,第二次回火温度要低于第一次回火温度约10℃。回火保温时间应充分,以保证心部组织转变完全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。