热作模具钢通过采用新的热处理工艺,不断挖掘模具材料(包括新钢种与传统钢种)的潜力,提高模具钢的使用性能,可以进一步延长模具的寿命。

1.模具钢的淬火新技术

(1)双重淬火法 热作模具钢通过采用双重淬火法,可以获得粒度细小、分布均匀的金相组织,基本上消除了常规预备热处理难以消除的带状碳化物。

双重淬火法是模坯在停锻后,采用高温淬火(可在模坯锻后立即放入炉内加热)+高温回火(即高温调质)代替传统的球化退火预备热处理。模具经过加工成形后进行第二次淬火、回火处理,即最终热处理。

例如5Cr4W5Mo2V(RM2)钢制造的207轴承环热挤压冲头,经常规处理后寿命为6000件左右;采用双重淬火处理后,模具寿命达到10000件。双重淬火法简化了模具钢退火工艺(以调质代替退火),缩短了模具生产周期,节约了能源,提高了模具寿命,降低了成本。

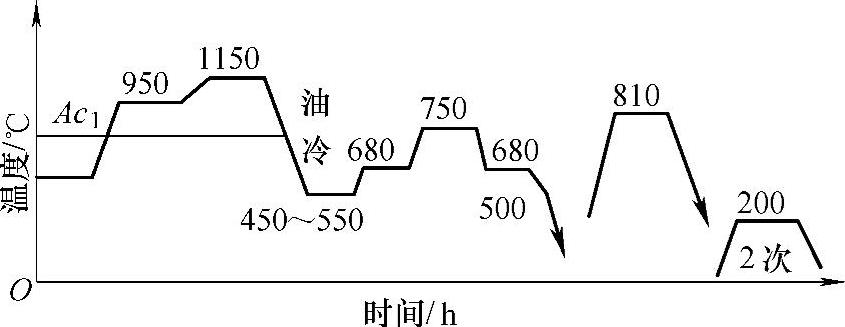

(2)合金工具钢的高温固溶细化工艺 例如GCr15钢在高温可控气氛多用炉中经高温固溶细化+淬火+回火工艺处理后,其组织中的共晶碳化物、网状碳化物、带状偏析的不均匀度得到改善,在保持相同硬度指标的条件下提高了模具的塑性和韧性,使用寿命大大高于传统工艺制造的模具。这是一种发挥高碳高合金模具材料潜力的技术。图5-4所示为GCr15钢的高温固溶细化工艺。

图5-4 GCr15钢的高温固溶细化工艺曲线

2.模具(钢)的表面强化处理新技术

热作模具的失效形式主要为表面龟裂、表面磨损、表面塌陷、开裂。这些失效都起源于模具的工作表面,因此应对模具表面进行合理的表面强化处理,以提高模具表面的冷热疲劳强度、热稳定性、耐磨性,从而延长模具寿命。(https://www.daowen.com)

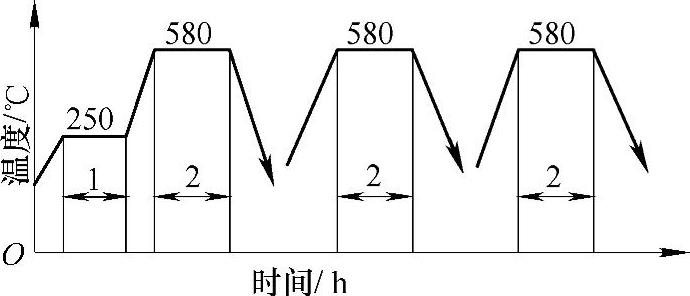

(1)热作模具钢的高浓度渗碳 3Cr2W8V钢的合金元素含量正好为高速工具钢的一半,也称为半高速工具钢。该钢热强性能好,但热疲劳性能稍差,表现在使用过程中出现粘模现象。通过高浓度渗碳后,热疲劳性能得到一定的改善,模具寿命比未经过高浓度渗碳的模具提高70%~100%。高浓度渗碳工艺:1000℃渗碳1h,然后快冷至Ar1(790℃),再升至1000℃,渗碳1h后,再快冷至Ar1(790℃),重复4次,最终一次可降至980℃,保持20min后再在180℃分级油中淬火。淬火后模具渗层硬度可达65~68HRC,渗层深度为2mm,表面碳的质量分数为1.8%。图5-5所示为3Cr2W8V钢热作模具高浓度渗碳后的回火工艺。

图5-5 3Cr2W8V钢热作模具高浓度渗碳后的回火工艺曲线

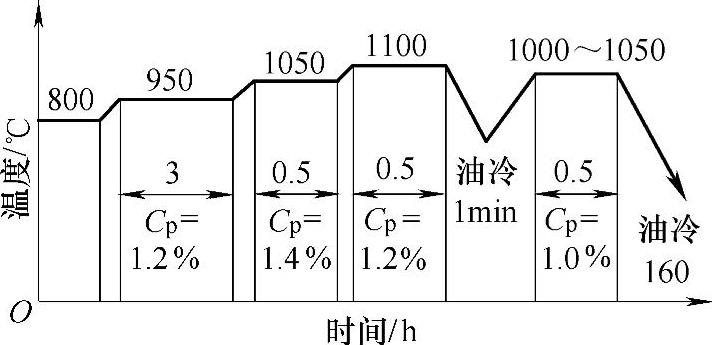

(2)低、中碳合金钢的高温固溶渗碳 为了弥补莱氏体工模具钢韧性不足的缺点,可选用低、中碳合金工模具钢进行表面渗碳,可获得高硬度、高耐磨性的表面层,心部又有良好的强度、韧性和塑性的配合。图5-6所示为H13钢采用高温可控气氛多用炉进行高温固溶渗碳的工艺曲线。

图5-6 H13钢的高温固溶渗碳工艺曲线

图5-6工艺说明:①先在Ac1~Ac3之间预渗1~2h,目的是形成超微碳化物核心,采取这种措施主要是改善钢的渗层碳化物状态及分布;②在950~1000℃进行强渗,因为这类钢的Ac3≥950℃;③在1050℃~1100℃进行扩散,因为高Cr、高合金元素含量的钢在渗碳后极易出现网状碳化物,对此把扩散温度升高到1050~1100℃,使碳化物网重新溶解;④扩散结束后立即快冷(油冷约1min),使渗层温度迅速冷至Ar1以下,目的是使渗层奥氏体在降温冷却过程中碳化物不会沿晶界析出,在模具整体温度降至650℃以下返回加热炉,达到设定的温度1000~1050℃;⑤因渗层在650℃时奥氏体已快速转变成回火索氏体,不存在高碳高合金的残留奥氏体。模具除渗层外整体还处在塑性状态,故可直接升温至1000~1050℃,在短时间保温后入油淬火。

经此工艺处理的H13钢模具,其渗层中的碳化物颗粒均匀、细小,且呈弥散分布,该组织具有很高的强度和耐磨性,硬度为65~67HRC,再配合细小的板条马氏体,其性能与寿命是未经高温固溶渗碳的H13钢模具无法比拟的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。