随着工业技术的快速发展,出现了各种新的热加工方法,对模具工作温度的要求更高,工作条件也更加苛刻,对此可采用特殊用途的热作模具钢,如奥氏体型热作模具钢、高速工具钢、冷热兼用基体钢、马氏体时效钢、析出沉淀(硬化)型热作模具钢,以及硬质合金和钢结硬质合金等,以获得更高的使用寿命。对于前文中已述钢种,本节不再介绍。

1.奥氏体型热作模具钢及其热处理

该类钢具有耐高温、耐腐蚀、抗氧化等特点,正常的工作温度为650~800℃,硬度在30HRC以上。该类钢在高温和室温下保持奥氏体的形态。该类钢的优点:组织比较稳定,在加热和冷却过程中不发生相变,具有很高的高温强度与耐热性。其不足:线胀系数大,导热性差,热疲劳性能有所降低,不宜制作强烈水冷的模具。

铬镍奥氏体不锈耐热钢,如45Cr14Ni14W2Mo(旧牌号4Cr14Ni14W2Mo)、Cr14Ni25Co2V,抗氧化性好,可用于钛合金蠕变成形模、强腐蚀性的玻璃成形模,以及压铸用型芯等热作模具零件。

高锰系奥氏体耐热钢,如5Mn15Cr8Ni5Mo3V2(5Mn15)、7Mn10Cr8Ni10Mo3V2(7Mn10)、7Mn15Cr2Al3V2WMo(7Mn15),适于制造使用温度高于700℃但低于900℃、工作应力较高、形状简单的模具,如铜合金挤压模、钢或高温合金挤压模、粉末烧结模等。

奥氏体耐热钢的热处理方法主要有退火、固溶和时效等。对于高锰系奥氏体钢,易产生加工硬化现象,在880℃退火后可提高加工性能。固溶处理温度为1150~1200℃,水淬,处理后的组织为奥氏体+少量未溶碳化物,硬度为20HRC,固溶后在700℃长时间高温时效,弥散析出细小碳化物,在800℃时硬度为42HRC,900℃时产生过时效现象。

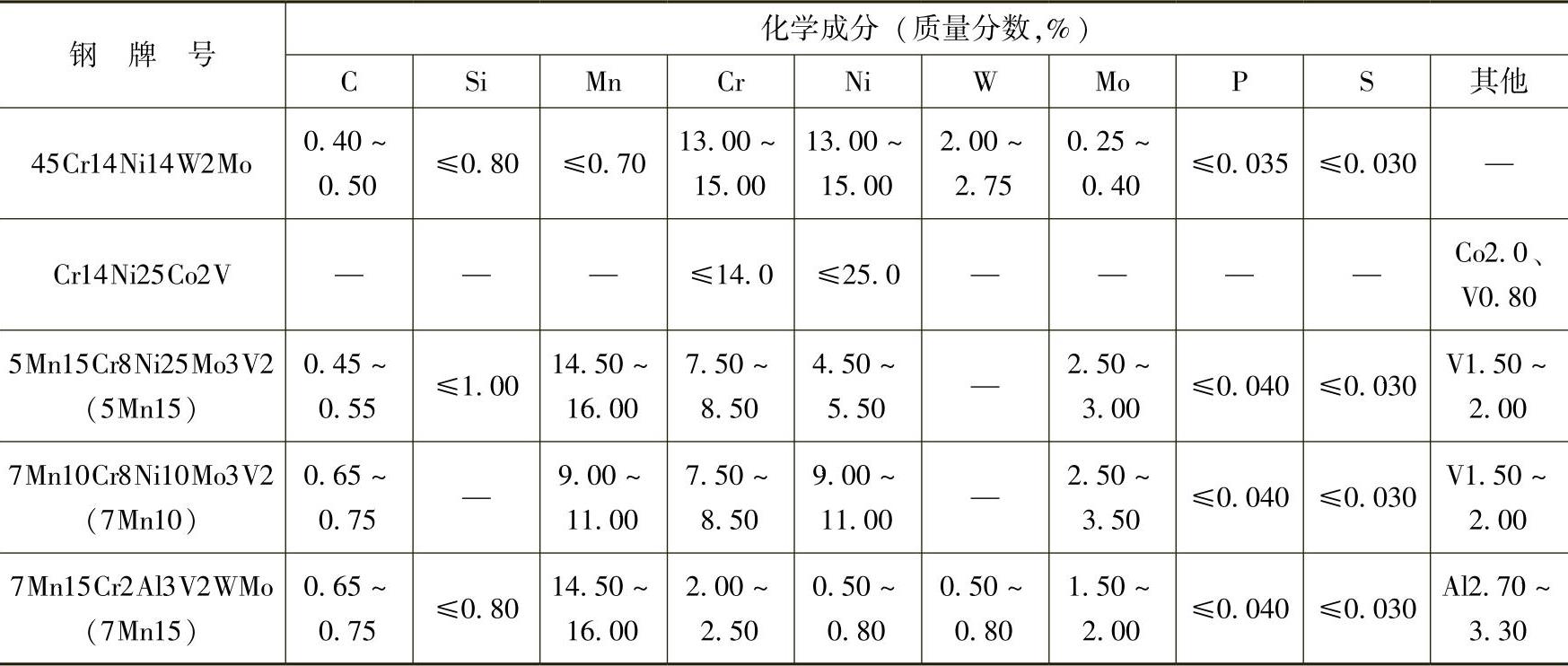

奥氏体耐热钢的典型钢种与化学成分见表5-57。

表5-57 奥氏体耐热钢的典型钢种与化学成分

(1)45Cr14Ni14W2Mo钢 该钢是高合金耐热钢和奥氏体型热作模具钢,经热处理后本身硬度较高,为48~52HRC,在650℃以下具有良好的力学性能,在600~800℃时因强烈的时效而得到强化,可保持较高的强度,并具有很好的韧性与塑性,在900℃以下抗气体腐蚀能力强,该钢的抗氧化性良好。

1)预备热处理为锻后退火:860~880℃×4~6h加热,空冷,硬度≤248HBW,组织为奥氏体。

2)淬火。淬火温度为1000~1100℃或1170~1200℃,水冷,组织为奥氏体。

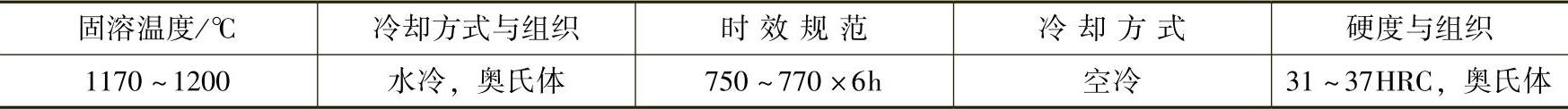

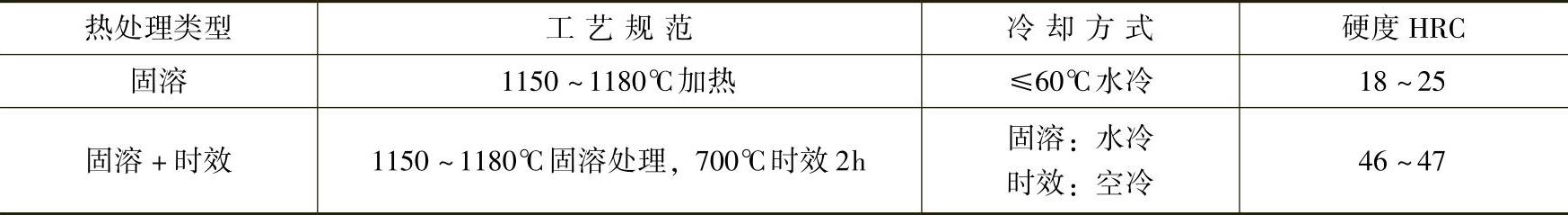

3)45Cr14Ni14W2Mo钢的固溶与时效工艺规范见表5-58。

表5-58 45Cr14Ni14W2Mo钢的固溶与时效处理工艺规范

4)应用。45Cr14Ni14W2Mo钢可用于制作发动机气门、蒸汽和气体管道、钛合金蠕变成形模,以及具有腐蚀性的玻璃纤维成形模、压铸型芯等。

(2)无磁奥氏体耐热钢 该类钢在高温下具有良好的力学性能。用该类钢制造的模具可在较高的温度(750℃)工作。代表钢牌号有5Mn15Cr8Ni5Mo3V2(5Mn15)、7Mn10Cr8Ni10Mo3V2(7Mn10)、7Mn15Cr2Al3V2WMo(7Mn15)等。

1)7Mn15Cr2Al3V2WMo(7Mn15)钢是一种高Mn-V系无磁钢和高强度奥氏体型无磁模具钢,在各种状态下均能保持稳定的奥氏体组织,具有很低的磁导率、高的硬度和强度与较好的耐磨性等。

①预备热处理为高温退火:870~890℃×3~6h加热,炉冷至500℃以下出炉空冷,硬度为28~30HRC,组织为细晶粒奥氏体+均布颗粒状碳化物。

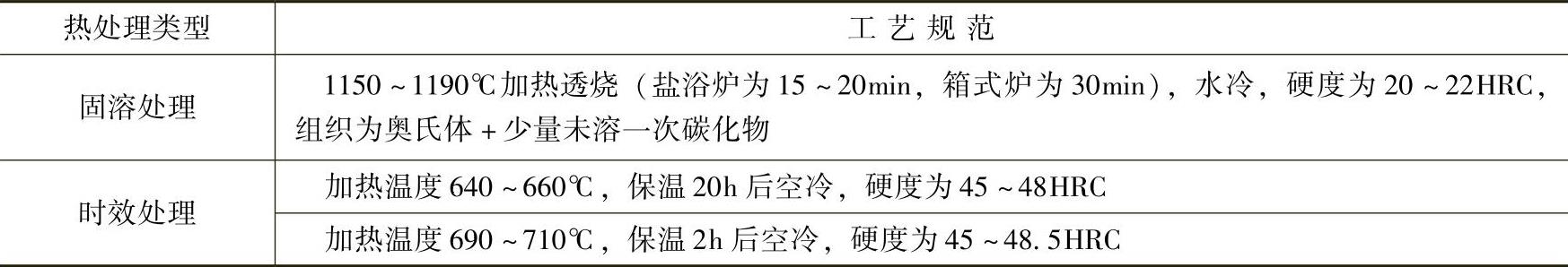

②7Mn15钢的固溶与时效处理工艺规范见表5-59。在固溶处理时,应注意防止氧化脱碳,最好采用盐浴炉或可控气氛炉处理。

表5-59 7Mn15钢的固溶与时效处理工艺规范

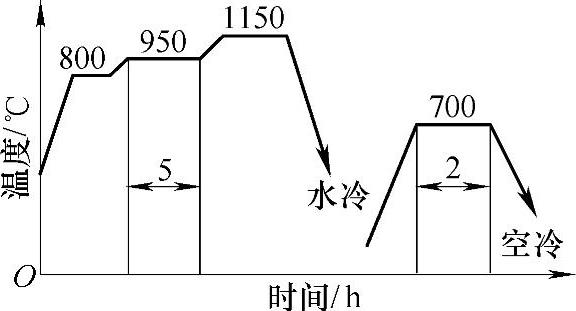

图5-3 7Mn15钢模具的渗硼工艺曲线

③气体氮碳共渗。采用RN35型气体渗氮炉。600~630℃×3~4h气体氮碳共渗,共渗介质为氨气和乙醇,表面硬度为1180HV0.1左右,渗氮层总深度为0.15mm左右。例如7Mn15钢模具用于压制恒磁材料(铁氧体、稀土恒磁),采用气体氮碳共渗处理后,压制件表面光亮、易于脱模,模具寿命为65897件,而常规固溶+时效处理的模具服役时很快产生拉毛现象,模具寿命为20535件。

④液体渗硼。液体渗硼工艺如图5-3所示,经渗硼处理后模具耐磨性是固溶处理时的5倍以上,磁导率为1.258μH/m,符合无磁要求。其寿命比固溶处理的提高3倍,显著降低了制造成本。

⑤应用。7Mn15钢适用于工作温度在700~800℃的无磁性的粉末压铸模、塑料模、冷作模具,可用于制作电子工业中的无磁模具,以及无磁轴承冷作模具等。7Mn15钢制模具在使用中的考核结果见表5-60。

表5-60 7Mn15钢应用结果

2)5Mn15Cr8Ni5Mo3V2(5Mn15)钢是高锰系奥氏体钢,它比马氏体型热作模具钢具有更高的强度和硬度,在加热与冷却过程中无相变,始终保持奥氏体组织,经适当温度固溶和时效处理后,具有较好的综合性能。该钢室温强度、硬度不高,韧性与塑性较低,脆性较大。在实际应用中,模具应预热到400~450℃。

①预备热处理为高温退火:870~890℃×3~6h加热,炉冷到500℃以下出炉空冷,退火硬度为30HRC。退火后组织为细晶粒奥氏体+均布颗粒状碳化物,利于切削加工。

②固溶与时效处理。固溶温度为1150~1180℃,水淬,硬度为18~25HRC;时效温度为700℃,时间为4h,硬度为46~47HRC。

③应用。5Mn15钢主要用于制作工作应力较高,使用温度超过700℃,且形状简单的模具,以及对高温状态的金属进行热成形的模具,如热锻模、热挤压模、压铸模及热剪切模等。如用于制造铜合金挤压模、粉末烧结用模具,其寿命分别比常用的3Cr2W8V钢模具提高4~5倍和5~10倍。

3)7Mn10Cr8Ni10Mo3V2(7Mn10)钢是一种高锰钒系无磁钢,在各种状态下均能保持稳定的奥氏体,具有非常低的磁导率,高的硬度与强度,较好的耐磨性,经适当的热处理(固溶+时效)后具有较好的综合性能。

①预备热处理为高温退火:870~890℃×3~6h加热,炉冷至500℃以下出炉空冷,硬度为28~30HRC。退火后组织为细晶粒奥氏体+均布颗粒状碳化物,利于切削加工。

②7Mn10钢的固溶与时效处理工艺规范见表5-61。

表5-61 7Mn10钢的固溶与时效处理工艺规范

③气体氮碳共渗。为了提高模具硬度、耐磨性及寿命,可采用气体氮碳共渗处理,共渗温度为560℃,保温时间为4~6h,渗氮层深度为0.03~0.04mm,渗氮层硬度为950~1100HV。

④应用。7Mn10钢用于制作在700~800℃下使用的热作模具和无磁冷作模具等。(www.daowen.com)

2.析出硬化型热作模具钢及其热处理

国产典型的析出硬化型热作模具钢,如2Cr3Mo2NiVSi(PH)等。

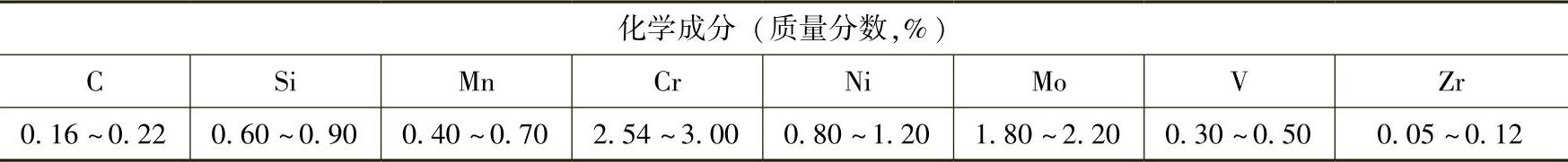

2Cr3Mo2NiVSi(PH)钢为析出硬化型热作模具钢,特点为制作后的模具可在淬火+中温回火(硬度42~44HRC)后,加工成形直接使用。在使用过程中表层受热析出碳化物,导致二次硬化,硬度可达48HRC,而心部组织未发生转变,从而保证了模具的耐磨性和尺寸稳定性,同时具有表面所需的高温强度和心部韧性。由于模具在机械加工前已进行了热处理,因此避免了热处理畸变与表面氧化脱碳。该钢高温强度接近或超过3Cr2W8V钢和4Cr5MoSiV(H11)钢。PH钢的化学成分见表5-62。

表5-62 PH钢的化学成分

注:w(P)和w(S)均≤0.030%。

1)预备热处理为锻后一般退火:770~790℃×2~3h加热,以小于40℃/h冷速冷却到670~690℃后,随炉冷却,硬度为217~229HBW。

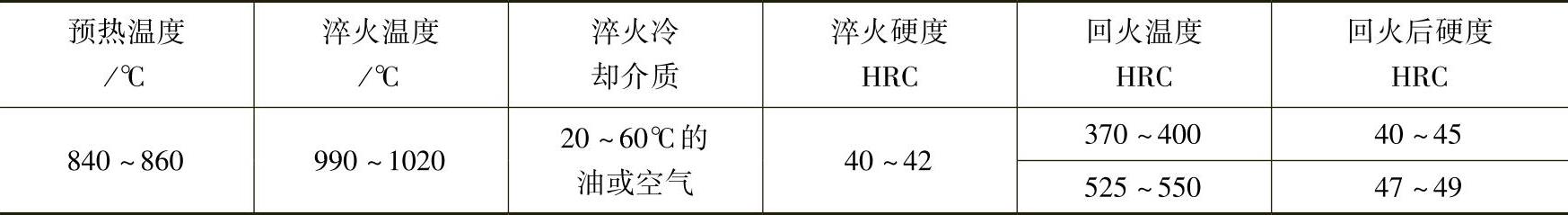

2)PH钢的淬火与回火工艺规范见表5-63。

表5-63 PH钢的热处理工艺规范

注:1.截面尺寸>100mm的模具采用油冷;截面尺寸≤100mm的模具宜采用空冷。

2.回火2次,每次2h。

3)应用。PH钢可用于制作在500~600℃范围工作的热锻模,如常啮合齿轮模和连杆模等,其寿命比4Cr5MoSiV(H11)钢提高1倍左右;经1010℃淬火、400℃回火的PH钢压力机热锻模寿命,比5CrNiMo钢的模具寿命提高1~1.5倍。该钢也适用于制造压铸模以及精密锻模等。

3.马氏体时效型耐热钢及其热处理

马氏体时效钢常用的钢牌号为18Ni(250)、18Ni(300)、18Ni(350),国产有三种钢牌号:00Ni18Co8Mo5TiAl[相当于18Ni(250)]、00Cr5Ni12Mo5TiAl(12Ni-5Cr-5Mo)、06Ni6MoVTiAl(06Ni)。该类钢经时效处理后具有超高强度与良好的塑性、韧性配合,其硬度高、耐磨性好、屈强比值高,同时具有高的断裂韧度。该类钢具有高的耐热性能,在500℃以下工作时强度不降低,高温疲劳强度高,抗氧化性能好,同时具有良好的低温性能和耐蚀性,热处理畸变小,加热不脱碳,尺寸稳定。马氏体时效钢一般空冷可全部淬成马氏体,热处理工艺简单。

(1)热处理 800~900℃加热固溶处理,水冷,硬度为30HRC,适宜车削加工;480~500℃时效处理3h,析出沉淀相,硬度为57~60HRC。

(2)应用 该类钢主要用于铝合金压铸模,其模具的使用寿命比4Cr5MoSiV1(H13)钢的模具寿命提高几倍。但该类钢价格昂贵,因此只用于制造小型精密复杂的长寿命压铸模、精密锻模和压铸模的芯棒等,也可用于制造冷挤压模、精密塑料模及精密锻模等。

18Ni类马氏体时效钢的化学成分等见本书第7.5.4节。

4.高速工具钢及其热处理

高速工具钢可用于制造高温下工作的热挤压模、热冲压冲头、热锻模等,对于要求热强性的热作模具,可选用W18Cr4V高速工具钢;对于要求承受一定冲击载荷的热加工模具,可选用W6Mo5Cr4V2、W9Mo3Cr4V等高速工具钢。高速工具钢的基本特点为在600~700℃的工作温度下具有高强度和良好的热硬性,缺点是韧性较差。与常规的热作模具钢相比,高速工具钢的热硬性与热强性均较高,其寿命比3Cr2W8V、4Cr5MoSiV(H11)钢等显著提高,用在高速、高温冲头方面具有优越性。

该类钢的热处理等见本书第3.5.4节。

5.冷热兼用基体钢及其热处理

基体钢性能好,可以广泛用于制造要求高载荷、高速冲击的冷热变形模具。目前,基体钢中有较多的钢种可以兼用冷作模具钢和热作模具钢,如65W8Cr4VTi(LM1)、65Cr5Mo3W2VSiTi(LM2)、6Cr4Mo3Ni2WV(CG-2)、5Cr4W2Mo2SiV、5Cr4W5Mo2V(RM2)钢等。其中5Cr4Mo3SiMnVAl(012Al)、5Cr4W2Mo2SiV钢多用于热挤压模具。采用基体钢制造的热挤压模和精锻模,使用寿命高于3Cr2W8V钢制造的模具。

以上钢种的热处理等见本书第3.5.6节。

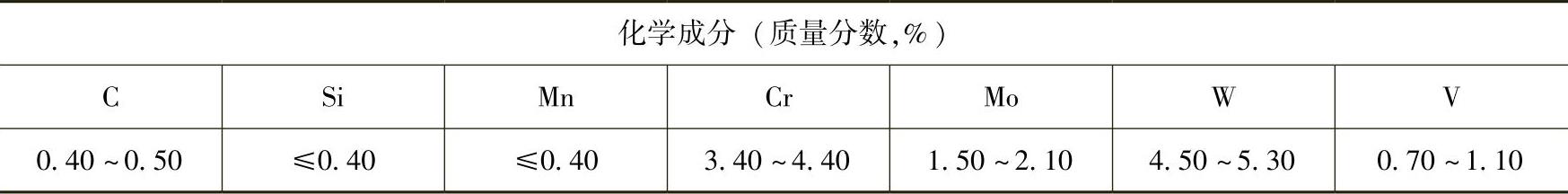

5Cr4W5Mo2V(RM2)钢是一种新型冷热兼用型的基体钢,是我国研制的热挤压、精密锻造模具钢,也是中碳钨钼系高热强性热作模具钢,其化学成分见表5-64。该钢工作温度可达660~700℃,因而具有较高的硬度、耐磨性、回火稳定性及热硬性。该钢还具有极高的高温强度和高温耐磨性能,缺点是不适于制作水冷及尺寸较大的冷作模具。

表5-64 RM2钢的化学成分

注:w(P)和w(S)均≤0.030%。

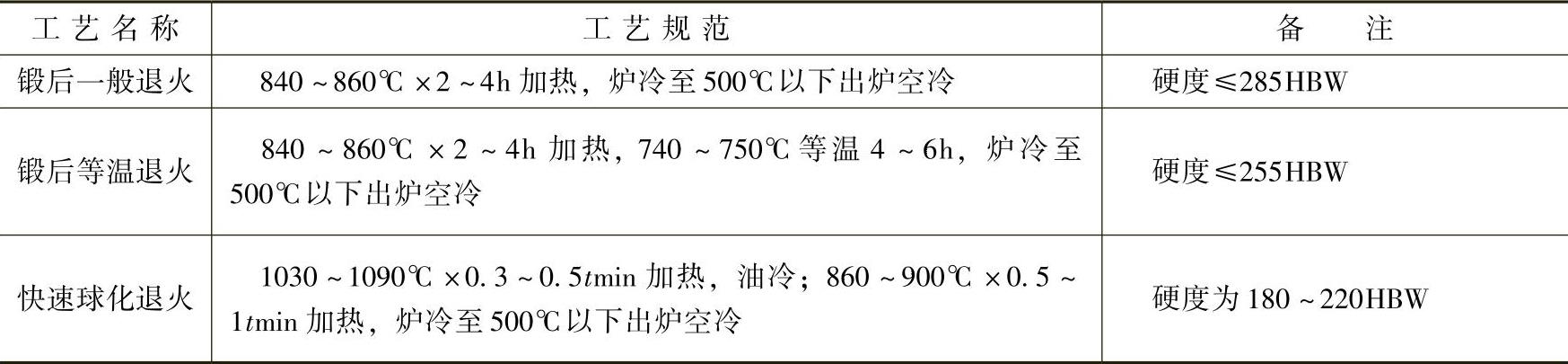

1)RM2钢的预备热处理工艺规范见表5-65。

表5-65 RM2钢的预备热处理工艺规范

2)RM2钢推荐的淬火与回火工艺规范见表5-66。

表5-66 RM2钢推荐的淬火与回火工艺规范

3)应用。RM2钢适用于制作小型精锻模、平锻模、压印模凸模、热挤压凸模及热切边模、辊锻模。RM2制造的切边模、齿轮精锻模、轴承环挤压冲头、不锈钢餐具辊轧模具,其寿命都远高于H13、3Cr2W8V钢制造的模具;该钢制作的齿轮精锻模,使用寿命比4Cr5MoV1Si钢模具提高1倍以上。

6.硬质合金、钢结硬质合金及其热处理

(1)硬质合金 硬质合金硬度高,耐磨性很好,工作温度可达800~1000℃,具有很高的弹性模量,较小的膨胀系数及良好的化学稳定性。用硬质合金来制作某些热作模具,其模具寿命比模具钢的高10倍以上。但是硬质合金较脆,抗弯强度和韧性较差,且不能进行机械加工。该类硬质合金模具直接烧结成形,无须机械加工和热处理。

(2)钢结硬质合金 钢结硬质合金的性能介于钢和硬质合金之间,既具有钢的高强韧性,又具有硬质合金的高硬度、高耐磨性。钢结硬质合金可以通过热处理来改变性能,并可以进行各种机械加工及热加工,更适合制造各种热作模具。例如钨钴类硬质合金可用于热切边凹模、压铸模,以及工作温度较高的热挤压凸模或凹模等。用钢结硬质合金钢制作热挤压模、热冲孔模、热平锻模等,模具寿命将大大提高。

硬质合金与钢结硬质合金的化学成分、性能及其热处理等见本书第11.3节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。