为了提高冷拉深模寿命,主要从模具材料、模具表面粗糙度、热处理、机械加工及模具使用等方面加以控制。

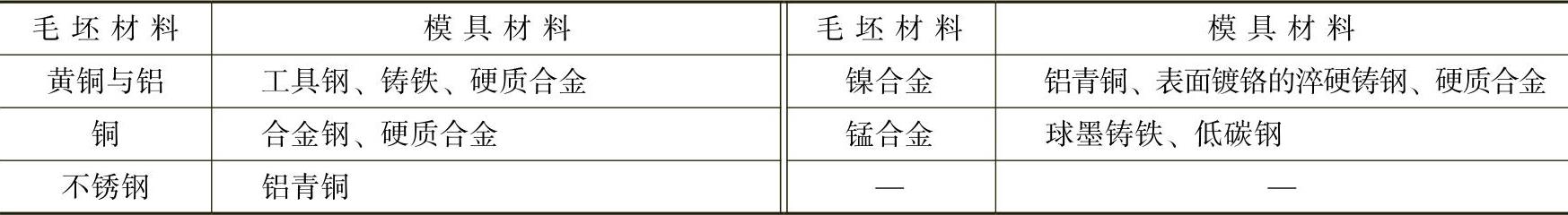

(1)模具材料的选择 考虑到材料之间的亲和力对黏着磨损的影响,根据坯料的材质不同,要选用亲和力小的模具材料,一般设计时可参考表4-23。

表4-23 拉深模材料的选用原则

生产实践证明,拉深模材料有时选用钢结硬质合金可获得较长的寿命。

1)采用GT35钢结硬质合金。钢制拉深模拉深镍的特殊合金(镍的质量分数为80%,退火状态的硬度为130HBW)时,极易与模具表面发生强烈的咬合现象,采用Cr12MoV钢(硬度为59~61HRC)制作的凹模,每拉深十余件,模具表面就出现咬合现象,当使用特殊润滑剂以后,也只能拉深数十件,只好将凹模卸下抛光,否则将使工件产生“拉毛”现象;在采用GT35型钢结硬质合金制作凹模(硬度为65~67HRC)以后,大大降低了咬合现象,每抛光一次凹模,可连续拉深近1000个工件。

2)采用CuMo合金铸铁。其化学成分(质量分数):C3.20%~3.28%、Si2.59%~2.84%、Mn0.59%~0.61%、Mo0.12%~0.27%、Cu0.32%~0.35%。CuMo合金铸铁制作的拉深模,其寿命甚至超过某些合金工具钢的模具寿命。该母材组织中的石墨具有自润滑作用,能起到减摩效果。

拉深模淬火与回火:淬火温度为890~900℃,整体淬火;回火温度为180~200℃,回火时间为4~5h。

3)采用稀土铜钼球墨铸铁,这是一种马氏体球墨铸铁,组织为70%的铸态组织,其余为铁素体、碳化物、磷共晶,石墨形态为球状、团絮状,硬度≤227HBW。化学成分(质量分数):C3.2%~3.28%、Si2.59~2.84%、Mo0.58%~0.61%、P0.043%、S0.017%、RE0.08%~0.093%、Mg0.058%、Mn0.12%~0.27%、Cu0.32%~0.35%。

①淬火与回火。550℃×1h预热,升温至880~900℃,保温1.5~2.0h,油冷,硬度为56~60HRC;回火180~200℃×4~5h。

②模具寿命。马氏体球墨铸铁制作拉深模,型腔处的石墨在拉深力作用下易剥落,起到自润滑作用,从而起到减摩效果。模具寿命:5CrMnMo钢模(渗碳表面强化)拉深7000件,ZG50Mn2钢模(调质整体淬火)拉深2000~5000件,马氏体球墨铸铁模(淬火、回火后)后拉深40000件。

4)采用SiMnMo钢。这是一种高耐磨、抗咬合性、低变形冷作模具钢。淬火温度为780~820℃,油淬;150~300℃回火后,硬度为58~62HRC。用于表面质量要求严格的拉深模,使用寿命较Cr12MoV钢模提高2倍以上。

(2)降低模具表面粗糙度值 一般而言,模具表面粗糙度值越低,则表面耐磨性越好,使用寿命越长。但模具表面的粗糙度值太低,不利于存储润滑剂,将会加重模具的早期磨损。

(3)采用双介质淬火 为了提高拉深模的耐磨性及使用寿命,可采用双介质淬火方法。

实例 T10A钢制导磁碗拉深模凸模,淬火加热温度为790~800℃,在盐浴炉中加热系数为15~20s/mm,采用双介质淬火法,先将凸模头部浸入w(NaOH)为10%水溶液中冷却40~50s,然后转入油中整体淬火冷却。回火温度为160~180℃,保温2h,淬火、回火后硬度为60~62HRC。模具寿命显著提高。

(4)采用表面强化处理 拉深模通过渗铬、渗氮、渗硼、化学镀镍磷合金、气相沉积TiC及盐浴涂覆碳化物、硼化物,使模具表面硬度和强度增加,提高模具表面的耐磨性,改善表面应力状态,显著提高模具寿命;表面渗硫则提高模具的抗咬合能力,减少模具表面的磨损。

1)渗硼技术应用实例。链条零件拉深模冲头,原用W18Cr4V钢制造,经常规热处理后,常发生折断、崩落、劈裂失效,平均寿命仅3000件;改用40Cr钢制作凸模,经淬火+回火+渗硼处理后,平均寿命为10500件,比W18Cr4V钢制冲头的寿命提高2倍多。

①40Cr钢凸模淬火与回火。850℃淬火,400℃回火,硬度为40~45HRC。

②40Cr钢凸模渗硼。渗硼盐浴配方(质量分数):NaCl6%+Na2CO312%+Na2B4O771%+SiC11%;930℃×3h渗硼,出炉预冷至850℃左右油淬,400℃×40min回火。渗层深度0.06~0.08mm,表层金相组织为Fe2B,硬度为1200HV0.1。

2)渗钒技术应用实例。螺母拉深模的凸模、凹模,用于拉深2mm厚的08F钢板。拉深模的凸模和凹模均用Cr12钢制造,经980℃淬火、200℃回火后,模具寿命为1000~2000件;经TD法渗钒及淬火、回火后,模具寿命提高到10000件,比原工艺处理模具寿命提高4~9倍。

TD法渗钒的盐浴成分(质量分数):Na2B4O785%+V-Fe合金粉末15%。950℃×6h渗钒,再经980℃淬火+200℃低温回火后,渗钒层深度为10μm,渗钒层中含有大量钒和碳,硬度高达2200~3000HV0.1。

3)渗铬技术应用实例。T8A钢拉深模的渗铬热处理。(https://www.daowen.com)

①固体渗铬工艺。1050~1100℃固体渗铬,保温6~12h。固体粉末渗铬剂成分(质量分数):铬粉50%(含铬量98%以上)+氧化铝48%+氯化铵2%。渗铬层深度0.02~0.08mm。

②真空粉末渗铬工艺。950~1100℃真空粉末渗铬,炉内压力一般保持在9.8×104Pa左右,保温5~10h。真空粉末渗铬剂成分(质量分数):铬铁粉30%+氧化铝70%。渗层深度0.01~0.03mm。

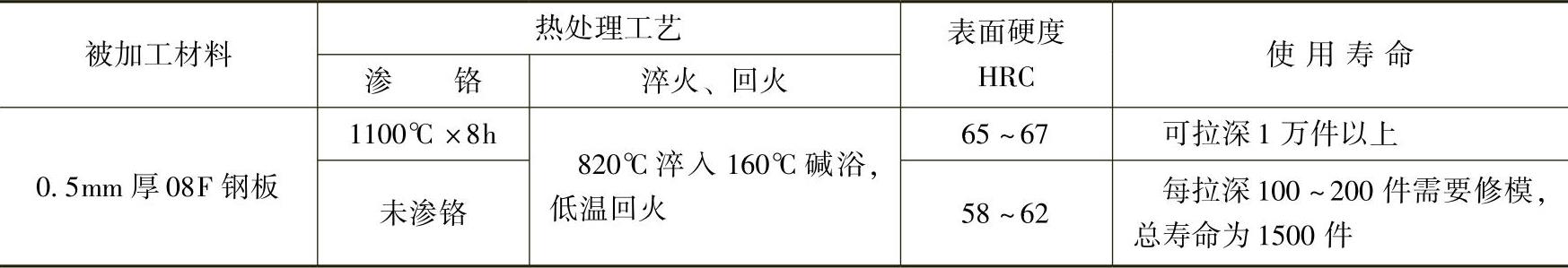

③渗铬技术的应用效果见表4-24。

表4-24 T8A钢制罩壳拉深模的应用效果

4)氮碳共渗技术应用实例。柴油机过滤器壳体二次拉深凹模,用于拉深1.2mm厚的08冷轧钢板。凹模原用Cr12钢制造,经淬火+低温回火,首次寿命仅200~300件;采用GW50钢结硬质合金淬火与低温回火,模具首次寿命为600件,总寿命为857件,因凹模内孔严重粘模而失效。

①球墨铸铁具有良好的润滑及减摩作用,经氮碳共渗后,渗氮层具有良好的抗黏着磨损能力,可使黏着磨损降低到最小。采用QT600-3球墨铸铁制造并经氮碳共渗后,凹模首次寿命为3100~3900件,总寿命超过10000件。

②球墨铸铁模具热处理。正火+高温回火:900℃加热保温后空冷,560℃高温回火,硬度为240~300HBW。氮碳共渗:700℃氮碳共渗,保温4h,通入氨气量为600~700L/h,酒精量为70~75滴/min,共渗后出炉入盐水淬火,再经200℃回火1h以上。渗氮层深度为0.05mm,硬度为760~850HV。

5)离子渗氮技术应用实例。Cr12MoV钢制拉深凹模经淬火+回火+离子渗氮处理后,使用寿命由常规工艺(淬火与回火)处理的2000件大幅度提高到5万件。

离子渗氮工艺:在LD-60型渗氮炉中通入氨分解气,气压保持为500~800Pa,电压为500~600V,电流密度为1mA/cm2,500℃×5h渗氮。渗氮层深总深度为0.12mm,化合物层深为15μm,表面硬度为1200HV5。

6)等离子弧喷涂技术应用实例。Cr12MoV钢拉深模经等离子弧喷涂强化后,用于拉深1.5mm厚钢板,制品表面拉毛现象基本消除,模具寿命提高10倍以上。

模具等离子弧喷涂强化工艺:电弧电压为75~80V,电弧电流为350~380A,离子气流量为1.5~1.7m3/h,送粉气流量为0.3~0.4m3/h,送粉量为40g/min。经等离子弧喷涂强化,拉深模的表面硬度由原来的650~670HV提高到780~820HV,耐磨性有了较大的提高。

7)化学镀镍磷合金技术应用实例。Cr12MoV钢制圆筒拉深模经化学镀镍磷合金,提高了表面硬度与耐磨性,降低了摩擦因数,提高了模具寿命,解决了拉深件(退火态20钢,150HBW左右)表面拉伤问题。

①预备热处理。采用球化退火,并经淬火与回火处理,硬度为60~63HRC,线切割加工成形后进行镍磷合金化处理。

②化学镀镍磷合金。基本成分及工艺参数:氯化镍含量为28g/L,pH值为5.5,镀液温度为85℃,次磷酸钠含量为10g/L,柠檬酸钠含量为10g/L,沉积时间为6h。镀后进行380~400℃×2~3h的时效处理。

③模具寿命。经上述处理后,拉深模寿命可达9万件,而未经镀镍磷处理的只有2万件。

8)激光淬火技术应用实例。LZ6460/6500型柳州“风行”汽车后内轮罩拉深模,用于拉深外形为椭圆形半球面件,其短轴直径为620mm,长轴直径为840mm,高度为225mm。材料为0.8mm厚的DC06冷轧钢板。

①原模具材料及寿命。拉深模压边圈采用GM241铸铁制造,经火焰淬火后,模具易出现硬度不足、淬硬层不均现象,导致压边圈在服役过程中出现拉伤和破裂现象,而且加工产品废品率达2.5%。

②改进材料、工艺。采用组合结构,压边圈基体采用灰铸铁,在基体上紧固一块50mm厚的45钢板作为压边圈的工作面。改用激光淬火工艺,功率为1100W,扫描速度为2.4m/min,光斑直径为4.5mm。激光淬火后,表面硬度提高20%以上,解决了淬硬层不均问题,生产7538件,无废品,生产4万多件不需要修模处理,使用一年左右压边圈无拉伤和破裂现象。

(5)正确操作 在拉深模服役时,对模具及拉深材料进行良好的润滑,另外将拉深材料进行退火处理,均可以使模具的拉毛和黏着磨损情况得到改善。对于有多道拉深工序的制品因塑性变形引起加工硬化,需要对制件进行工序间退火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。