冷拉深模型腔磨损的表现形式为“拉毛”,其产生原因主要是由于热处理过程中出现了表面脱碳和软点(或软带),同时也与后续的磨削加工时冷却不良而引起的二次回火有关。这两者均会导致表面硬度的降低,故应在热处理及磨削加工时加以重视。

1.冷拉深模的热处理特点

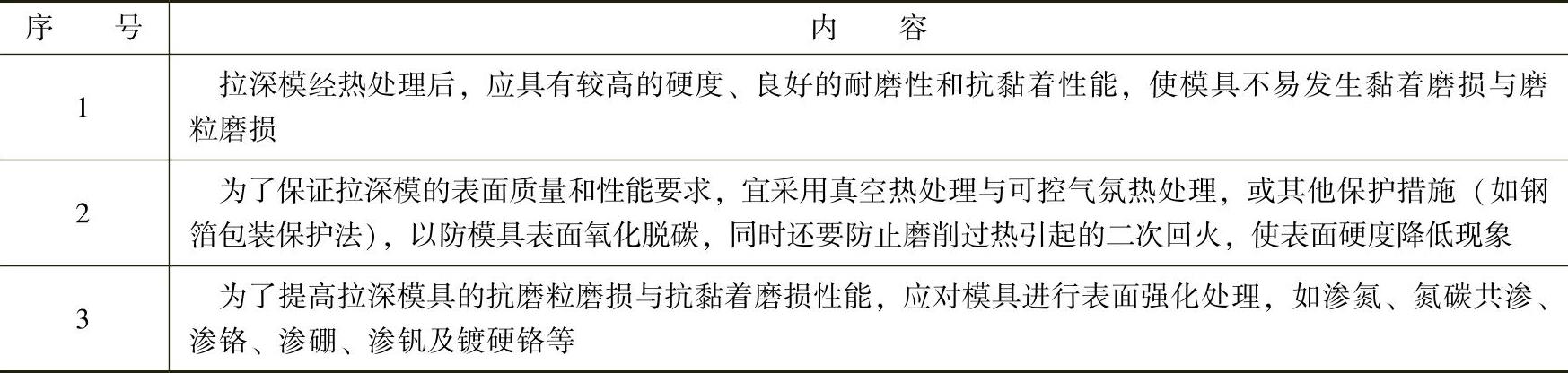

冷拉深模的热处理特点见表4-21。

表4-21 冷拉深模的热处理特点

2.提高材料强韧性的热处理工艺

冷拉深模具用钢通过强韧化处理(如等温淬火),可以提高基体的强韧性,从而提高模具材料的力学性能,延长模具的使用寿命。

实例 Cr12钢冷拉深模凸模的强韧化处理工艺。

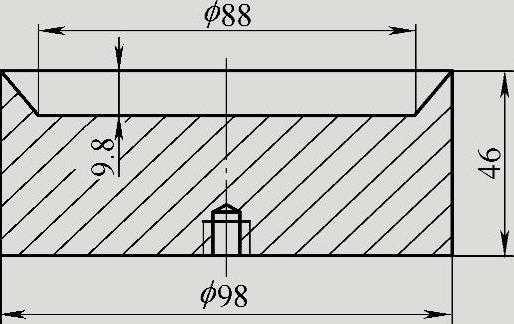

1)冷拉深模凸模(见图4-10)用于将1.2mm厚的12Cr18Ni9不锈钢板冲制为碟形件。

2)选材。原选用CrWMn、GCr15钢等制作,因耐磨性不足,模具表面易产生拉伤,使用寿命为3万~4万件。对此,选用耐磨性高的莱氏体钢,如Cr12钢。

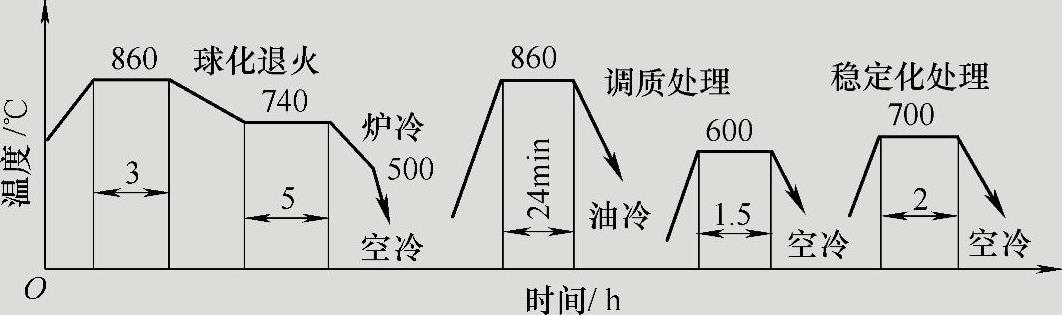

3)Cr12钢的热处理。预备热处理:球化退火、调质及稳定化,工艺曲线如图4-11所示。

图4-10 冷拉深模凸模简图

(www.daowen.com)

(www.daowen.com)

图4-11 Cr12钢拉深模预备热处理工艺曲线

最终热处理(新工艺):550℃×1h预热,940~960℃×15min盐浴加热,270℃×1.5h硝盐浴等温淬火,空冷,230℃×1h×2次回火,空冷。

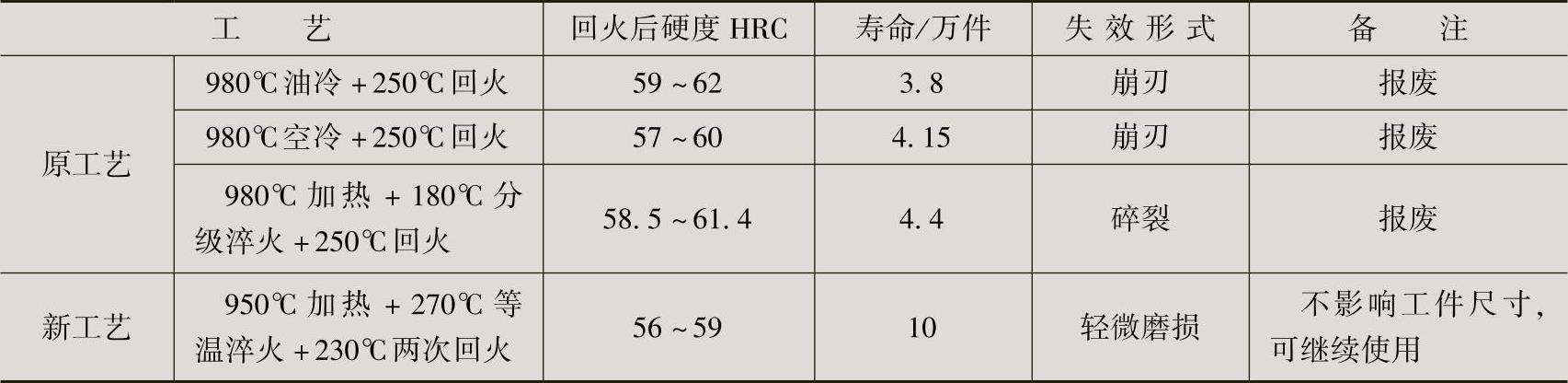

4)新、旧工艺处理模具寿命见表4-22。通过表4-22可以看出,新工艺处理的模具在不降低模具强度的同时大幅度提高了模具的韧性,延长了模具寿命。

表4-22 新、旧工艺处理模具寿命

3.冷拉深模的化学热处理

冷拉深模通过化学热处理(如渗氮、氮碳共渗、渗硼及渗金属等),可提高表面硬度、耐磨性、抗黏着性、抗咬合性等,从而进一步提高模具寿命。

(1)气体氮碳共渗技术应用实例 Cr12MoV、W6Mo5Cr4V2钢拉深模,用于不锈钢钢板拉深加工,经570℃×1.5h气体氮碳共渗,模具寿命从淬火、回火状态的1000~2000件提高到现在的30000件;废品率由1%~2%降低至0.2%以下。

(2)离子渗氮技术应用实例 搅拌机机体蜗壳拉深模,材料为Cr12MoV钢,被加工件材料为1.5mm厚的ST15冷轧钢板,其外形为漏斗形,大端直径为604mm(高度115mm),小端直径为390mm,总高度为280mm。原采用常规热处理工艺,使用中拉深件外侧壁和凹模表面出现拉伤现象,严重影响了产品的表面质量和凹模寿命。

1)改进后模具加工流程:毛坯锻造→球化退火→机械加工→调质→精加工→离子渗氮→装配。

2)预备热处理。球化退火:860℃×3h加热,炉冷至740℃保温4h。调质:模具加热前表面涂覆WAC-1型防氧化脱碳涂料,预热550℃×40min,加热到1030℃保温30min,入油淬火,200℃回火1h,模具表面硬度可达720~860HV。

3)离子渗氮。模具离子渗氮时,通入氨分解气,气压保持在低于0.1MPa范围内,电压为500~600V,电流密度为1mA/cm2。经500℃×5h离子渗氮,渗氮层深度为0.2mm,渗氮层硬度为1200HV。

4)模具寿命。经上述工艺处理后,拉深件外侧壁和凹模表面不再出现拉伤现象,凹模的失效形式由原来的擦伤、黏着磨损变为正常磨损,模具寿命由原来2000件提高到50000件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。