圆剪刃作为棒料等的剪切模,在服役过程中要承受较大的冲击力,常发生磨损、断裂及崩刃等失效。因此选择6CrNiSiMnMoV(GD)、6Cr3VSi钢等,并进行正确的热处理,以获得足够高的强度、一定的耐磨性与韧性等。

实例1 用于剪切直径为ϕ20~ϕ40mm、材料为30Mn钢棒料的圆剪刃的热处理。

1)原用CrWMn钢制造,要求硬度为50~55HRC,经等温球化退火(800℃×3h加热,炉冷至700℃等温4h,炉冷至500℃以下出炉空冷)和淬火、回火(淬火温度830℃,油冷,硬度为61~63HRC;400℃×2h回火,硬度为51~53HRC)后,模具寿命只能达到8000件。

2)改用6CrNiSiMnMoV(GD)钢制造,经球化退火(780℃×2h加热,炉冷至680℃等温6h,炉冷到550℃以下出炉空冷,硬度≤240HBW)和淬火、回火(900℃油淬,硬度≥63HRC;回火温度为400℃,硬度为55~57HRC)。模具寿命达到2万件以上。

实例2 棒料剪切模镶块的热处理。

1)原采用8Cr3或5CrNiMo钢制剪切模镶块时,热处理后的硬度控制在48~53HRC,服役过程中的失效形式为崩刃与断裂,平均刃磨寿命1000件左右,平均总寿命3万件左右。

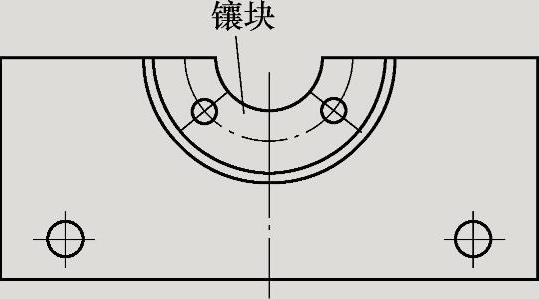

2)改用6Cr3VSi钢制剪切模,采用镶块式结构(见图4-6),硬度控制在48~50HRC。(www.daowen.com)

退火工艺为:820~840℃×1.2~1.5tmin(箱式炉)加热,炉冷至680~700℃保温1.5~1.8tmin,炉冷至500℃以下出炉空冷。退火后的组织为球状珠光体+碳化物,硬度为207~241HBW。

最终热处理工艺为:使用箱式炉,采用防氧化涂料进行保护加热,600~620×1.0~1.2tmin预热,950~970℃×0.8~1.2tmin加热后入油淬火,模块在油中冷却到150~200℃左右,立即提出油面进行回火,硬度为60~62HRC,再经410~430℃×1.5~2.0tmin×2次回火,即可获得要求的硬度(48~52HRC)。

3)模具寿命。经上述处理后,6Cr3VSi钢剪切模的平均刃磨寿命可达6000件左右,总寿命达到8万件,明显高于8Cr3或5CrNiMo钢制模具的寿命。

图4-6 剪切模采用镶块式结构示意

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。