与其他的冲裁模相比,该类模具的最大特点在于技术要求严格,且尺寸较小,要求热处理后畸变小,并具有高的耐磨性和冲击韧性。

1.精密冲裁模的热处理技术

(1)模具材料的选择 精密冲裁模的主要失效形式是刃口的崩裂,故要求模具材料有足够高的断裂韧度,即具有较高的韧性。

精密冲裁模主要零件的材料一般选择Cr12MoV钢。当制件厚度>4mm时,凸、凹模可采用W6Mo5Cr4V2高速工具钢;对于产量很大、制件形状复杂、有尖角和受力苛刻的凸模和凹模,则采用V4、ASP23等粉末冶金或TG30硬质合金。

此外,还可以采用以下材料:如7Cr4Mo2V2Si(LD-1)钢,YG20等硬质合金、GT35等钢结硬质合金,CG-2等基体钢等。

ER5(Cr8MoWV3Si)钢制大型精密冲裁模具,用于硅钢片冲裁模,一次刃磨寿命为21万次,总寿命高达360万次,是目前合金钢制冲裁模冲裁硅钢片的较高寿命水平。

(2)精密冲裁模的微变形淬火工艺 要保证模具热处理畸变控制在±0.02mm以内,必须对Cr12MoV等钢的锻造、球化退火、调质、淬火、回火及尺寸调整等各个工序进行严格控制。在球化退火、粗加工后,为了消除机械应力和减小最终热处理畸变,应安排高温调质工序。

1)采用碳素工具钢制造精密冲裁模时,多选用快速加热淬火、160~180℃碱浴淬火的工艺。采用低变形合金钢制造精密冲裁模时,可采用马氏体等温淬火工艺,此类钢牌号有9Mn2V、CrWMn、9CrWMn、Cr2等。其常规热处理特点为:淬火温度应采取下限温度,选取大的加热系数以及长的保温时间,等温温度的选择与模具的大小有关,小型模具为180~200℃,大、中型模具则为150~170℃,等温时间控制在30~60min内。为保证模具的尺寸稳定,最好进行一次2~3h的160~180℃低温回火或时效处理。

2)高合金钢制造的精密冲裁模,应采用高温加热预冷淬火、中温分级与贝氏体等温淬火或低温分级淬火、马氏体等温淬火等热处理工艺。该类钢有Cr12、Cr12MoV、Cr4W2MoV及Cr6WV等,它们具有高的淬透性,因此可以最大限度地降低淬火应力。

实例 Cr12MoV钢精密冲裁模凹模微畸变热处理工艺为:600℃、850℃两次预热,1000~1010℃加热,500~550℃分级,200~220℃等温淬火,390~400℃×2h×2次回火,空冷。

经上述工艺处理的精密冲裁模凹模硬度为54~56HRC,直线度误差≤0.015mm,各孔距误差≤0.01mm,合格率99.99%,模具寿命提高4~5倍。(www.daowen.com)

(3)精密冲裁模的表面强化处理 主要有三种方法:化学热处理,如渗金属、渗碳;表面淬火,如激光淬火;表面覆层处理,如镀硬铬、热喷涂等。

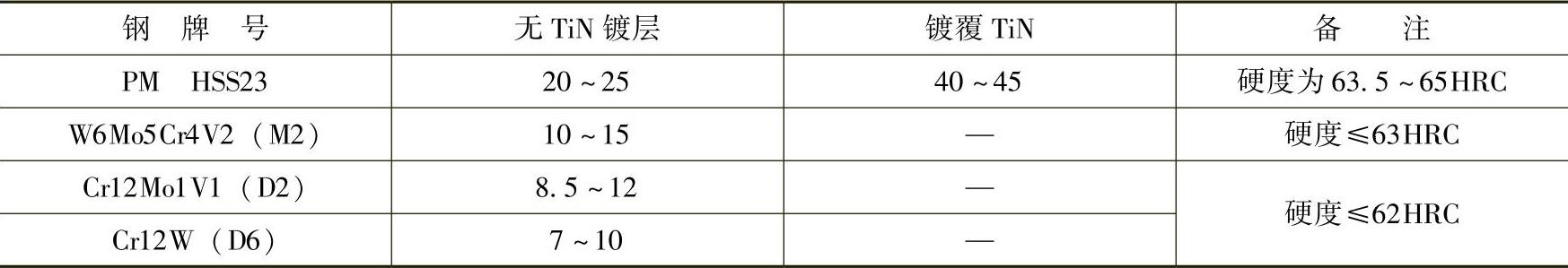

气相沉积TiN镀层虽然不能解决模具脆裂和崩裂问题,但能明显提高抗磨性能。可将硬度为62HRC的PM HSS23粉末冶金高速工具钢[化学成分(质量分数):C1.29%、Cr4.2%、Mo5.0%、W6.3%、V3.05%]的冲裁模寿命提高1倍。几种材料冲裁模的寿命(每次刃磨所冲裁的产品数量)见表4-11。

表4-11 几种材料冲裁模的寿命(万次)

注:1.冲裁1.8mm及3.0mm厚、碳含量0.6%(质量分数)的带钢,带钢硬度168HV5。

2.本表中材料均经真空加热,氮气(3×105Pa)淬硬。

2.微型冲裁模的热处理技术

微型冲裁模是在仪表行业常见的一类冲裁模,要求精度高(配合间隙<0.01mm)、刃口细小,合金钢模具多采用Cr12、Cr12MoV、CrWMn等钢制造。采用高温正火工艺以消除二次碳化物及带状碳化物等,并进行球化退火处理;进行低温淬火,保证淬火马氏体的级别小于2级,在150~180℃的硝盐或热油中进行马氏体分级淬火,可减少残余应力与畸变。对具有微型刃口的模具,可在240~260℃硝盐中进行等温淬火,可获得高强度与韧性的良好配合。采用分级淬火后畸变量约为+0.06mm,而采用真空淬火后,畸变量为±0.01mm。

为了提高微型冲裁模寿命,可通过冷处理来减少模具中的残留奥氏体的数量,随后在160~180℃热油中回火12~24h,模具硬度为60~62HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。