1.模具材料的常规力学性能

模具材料的性能应该满足某种模具完成定额工作量(寿命)所具备的性能。通常对于各类模具钢的性能要求主要包括硬度、强度、塑性与韧性等。

(1)硬度 硬度是衡量材料软硬程度的性能指标。它是表征材料的弹性、塑性、变形强化率、强度和韧性等一系列不同性能组合的一种综合性能指标。钢的硬度大小主要取决于化学成分和组织。模具常用硬度测量方法有:洛氏硬度、布氏硬度及维氏硬度。

模具材料硬度的高低对模具寿命影响很大,是模具设计的重要指标之一。作为成形模具应具有足够高的硬度,才能确保使用性能与寿命。冷作模具的一般硬度较高,一般为52~60HRC;热作模具为中等硬度,一般为40~52HRC;塑料模具硬度一般为45~60HRC。

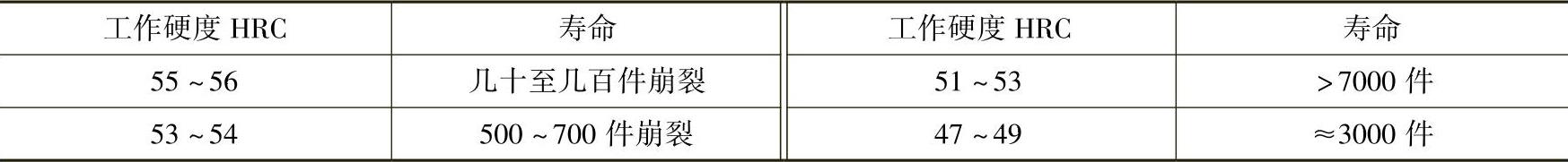

需要指出的是,模具的工作硬度与模具材料的种类以及具体的工作条件有关,T8A钢制铆钉模的工作硬度和寿命的关系见表2-10,从中可以看出该模具的最佳硬度值为51~53HRC。

表2-10 T8A钢制铆钉模工作硬度与寿命的关系

有文献指出,各种模具推荐的工作硬度是反复试验的结果,对于T10A钢冲裁模的冲头而言,对软质硅钢片冲孔,其硬度为60~62HRC时的使用寿命比55~58HRC时提高8~10倍。而3Cr2W8V钢制热挤压凹模,硬度为45~50HRC时会出现早期的断裂,而硬度为38~40HRC时则出现正常的磨损,使用寿命提高5倍以上。

(2)强度 强度是表征材料变形抗力和断裂韧度的性能指标。冷作模具材料塑性变形抗力的指标主要是指常温下的下屈服强度ReL;热作模具材料塑性变形抗力的指标应为高温屈服强度。为了保证模具在使用过程中不会发生过量塑性变形失效,模具材料的屈服强度必须大于模具的工作应力。

影响强度的因素很多,如钢的碳含量、晶粒大小、显微组织,碳化物类型、形状、大小及分布,残留奥氏体,内应力状态等。

(3)韧性 韧性是材料在冲击载荷作用下抵抗产生裂纹的一个特性,反映了模具的脆断抗力,常用冲击韧度aK来评定。通常材料的韧性越高,脆断危险性越小,热疲劳强度也越高。

影响模具材料的韧性因素有:模具材料的化学成分、晶粒度、碳化物,夹杂物的组成、数量、形貌、尺寸及分布情况,显微组织以及微观偏析等。

对韧性的要求应根据模具工作条件考虑,对受冲击载荷较大(如冷镦模和剪切模)、易受偏心弯曲载荷(如细长的冲头)或有应力集中的模具等,都需要有较高韧性。

(4)塑性 金属材料断裂前产生永久变形的能力称为塑性。衡量模具材料塑性好坏,一般采用断后伸长率A和断面收缩率Z两个指标表示。断后伸长率A数值越大,表明钢材塑性越好,热作模具钢的塑性明显高于冷作模具钢。对于断面收缩率Z,塑性材料拉断后有明显的缩颈,故Z值较大;反之Z值小,表明材料塑性较差。

2.模具材料的特殊力学性能

(1)冷作模具材料的特殊力学性能 对冷作模具钢除了要求常规力学性能外,还要求具有下列性能。

1)耐磨性。它表征了模具的抗磨损能力。冷作模具在工作过程中,多以磨损的形式失效。冷作模具的磨损包括磨料磨损、黏着磨损、腐蚀磨损及疲劳磨损。(https://www.daowen.com)

模具耐磨性不仅与材料的强度、韧性以及硬度有关,还与钢中的碳化物数量、大小以及分布有关,一般条件下,材料强度或硬度以及韧性越高,材料内部的碳化物越细小、分布越均匀,则材料的耐磨性越好。

2)断裂韧度。小能量多次冲击断裂韧度更切合冷作模具的实际使用性能,作为模具材料性能指标还包括抗压疲劳强度、接触疲劳强度等,这种疲劳断裂能力指标是由在一定循环应力作用下测得的断裂循环的次数,或者在一定的循环次数下导致断裂的载荷来表征的。

3)抗咬合能力和抗软化能力。两者分别表征了模具对发生的冷焊及承载时因温度升高对硬度、耐磨性降低的抵抗能力。

(2)热作模具的特殊力学性能 对热作模具除了要求室温及高温条件下的硬度、强度、韧性外,还要求具有以下特殊性能。

1)热硬性(热稳定性)。它是指模具钢在受热过程中保持组织和性能稳定的能力,一般采用回火保温4h、硬度降低到45HRC时最高的加热温度来表示。热硬性主要决定于钢的化学成分和热处理制度。对于因耐热不足而产生塌陷的热作模具钢,可根据热硬性预测模具的寿命水平。

2)回火稳定性。它是指随着回火温度的升高,模具材料的强度与硬度下降的快慢程度,即回火抗力或抗回火软化能力,通常以钢的回火温度与硬度的变化曲线来表示。硬度下降慢则表示回火稳定性高或回火抗力大。回火稳定性也与回火时的组织变化有关,其与钢的热硬性共同表示钢在高温下组织稳定程度,表征模具在高温下的变形抗力。

3)热疲劳强度与断裂韧度。热疲劳强度表征了材料热疲劳裂纹萌生前的工作寿命和裂纹萌生后的扩展速度,热疲劳通常以20~750℃条件下反复加热冷却时所发生裂纹的循环次数或当循环一定次数后测定裂纹长度来确定。材料热疲劳强度高则不易发生热疲劳裂纹,或当裂纹萌生后扩展量小、扩展缓慢。断裂韧度KIC则表征了裂纹失稳扩展抗力,断裂韧度高则表明不易发生失稳扩展。

影响热疲劳强度的因素主要取决于钢的化学成分及组织的均匀性。

4)抗热磨损性与抗氧化性。高温磨损为热作模具的主要失效形式,一般而言,大部分锤锻模与压力机锻模均因磨损而失效,因此热作模具钢应具有良好的抗热磨损性能,其是多种高温力学性能的综合体现。抗氧化性对模具寿命有很大的影响,氧化既加剧模具工作过程中的磨损,导致型腔尺寸超差而报废,又在型腔表面产生腐蚀沟槽,成为热疲劳裂纹源,加剧了模具的热疲劳裂纹的萌生与扩展,因此要求热作模具应具备一定的抗氧化性。

(3)塑料模具的特殊力学性能

1)耐蚀性。部分塑料模具在工作时受到被加工材料的腐蚀,会加剧型腔表面磨损,因此模具材料应具有相应的耐蚀性。

塑料多为热固性或含固体的填料,在模具成形过程中,由于交联反应会使腐蚀性的化学气体等释放,降低模具寿命,因此模具材料应具有高的耐磨性与耐蚀性。

2)抛光和蚀刻性能。塑料制品的表面粗糙度主要取决于模具型腔的表面粗糙度。一般塑料型腔的表面粗糙度值Ra为0.16~0.08μm,对抛光性能要求:模具钢材的化学成分、组织结构、硬度及碳化物分布必须均匀。考虑到不少塑料制品出于表面美观的需要,在表面增加了花纹图案,故要求模具材料具有较好的精细花纹图案蚀刻性能,以利于图案的加工。

3)尺寸稳定性。为确保塑料成形的尺寸与精度,模具在长期工作过程中的尺寸稳定性最为关键,因此除了要求模具有足够的刚性外,还要求具有较低的线胀系数和低的组织应力。

4)导热性。用于高速注射成形塑料制品,要求模具具有良好的导热性,使塑料制品尽快在模具中冷却成形。导热性与模具材料的种类和成分有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。