模具的热处理就是通过不同的加热、保温和冷却方法,改变模具材料内部组织,以获得所需的组织和性能的一种工艺过程。热处理是许多精密、复杂、高寿命模具制造中的核心环节。

模具使用寿命与其热处理密切相关,合理的热处理,可以充分发挥模具材料潜力,赋予模具必要的强度、韧性、耐磨性及疲劳强度等,从而保证其在正常使用条件下能够具有较高的寿命。但是,热处理工艺不合理或操作不当,将会产生明显的热处理缺陷,如畸变、开裂或严重影响到模具钢的组织状态,引起模具早期失效,缩短模具寿命,增加生产成本。

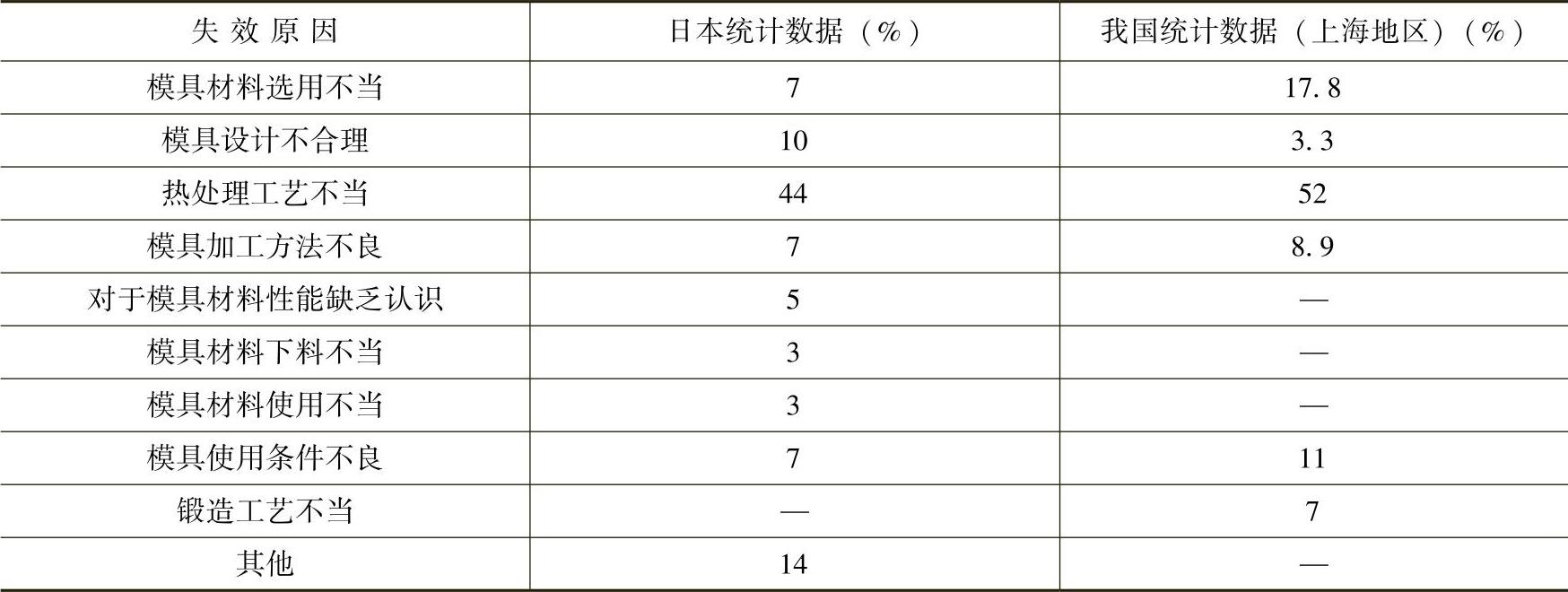

国内外模具的早期失效的原因统计见表2-9。通过表2-9可以看出,在模具早期失效的原因中,热处理工艺不当占44%~52%,占早期失效原因的第一位,因此可以说明热处理是影响模具寿命的重要因素。

表2-9 国内外模具的早期失效的原因统计

目前,随着模具制造水平的不断提高,模具热处理装备与热处理技术也得到了快速发展,这些先进的装备与技术应用使模具质量及使用寿命得到了大幅度提高。

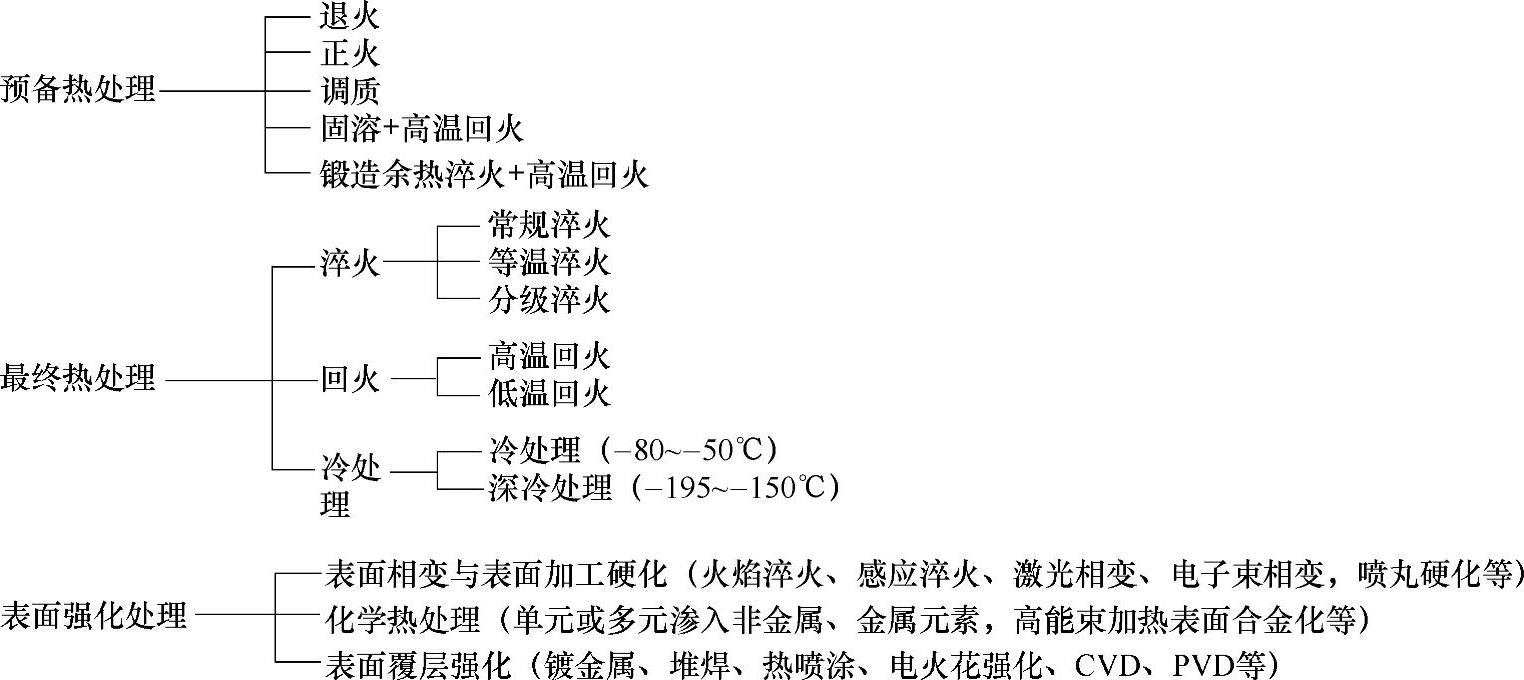

模具热处理包括预备热处理、最终热处理,以及表面强化处理。模具热处理种类如图2-1所示。

图2-1 模具热处理种类

(1)模具的预备热处理 模具的预备热处理包括退火、正火、高温回火、调质等,对于提高模具的塑性、韧性,改善切削加工性和减少最终热处理畸变有重要的作用,同时也为最终热处理作好组织准备。预备热处理关键是加热温度(保证碳化物充分溶解或合金元素充分固溶等)、冷却速度或等温温度的选择(保证所析出的碳化物均匀分布,能获得合适的切削硬度等)。(www.daowen.com)

奥氏体晶粒超细化的预备热处理,可全面改善模具钢的强度、韧性及抗压强度。如9SiCr钢制滚丝模经常规处理后,晶粒度为8~9级,而经过超细化预备热处理后,晶粒度为13~14级,抗弯强度提高30%,断裂韧度上升40%,使用寿命提高1倍以上。

对于模具锻坯中的网状二次碳化物或链状碳化物,可采用高温固溶处理进行消除,使模具钢的断裂韧性明显提高。碳化物细化对4Cr5MoSiV钢性能的影响表明,碳化物细化后,可使钢的塑性及冲击韧度值提高近一倍。

(2)模具的最终热处理 模具的最终热处理包括淬火、回火、冷处理等,最终热处理的关键是淬火工艺的制订,重点是正确选择淬火及回火加热温度、保温时间及冷却方式等。

对于精密模具及性能要求高的模具,可以采用真空加热或保护气氛加热、盐浴加热,特别是真空热处理,可确保无表面缺陷,能脱去表面部分有害杂质,提高模具表面硬度、强韧性及寿命。

对于用高合金钢制作的高精度模具,为了提高模具硬度及尺寸稳定性,在淬火后可采用-80~-50℃的冷处理或-180℃左右的深冷处理。

回火工艺也是保证模具获得一定使用寿命的重要工序。回火一定要充分,对于高合金模具钢,为了保证组织的稳定性,使残留奥氏体充分转变,一般要进行2~3次回火。对于可能产生回火脆性的模具钢,回火保温后宜采用油冷方式。

模具钢的强韧化处理是提高模具寿命的重要措施之一,模具强韧化处理主要包括:双细化处理、高温淬火、分级淬火、等温淬火、低温淬火、冷处理及真空热处理等。

(3)表面强化处理技术 表面强化处理技术常用于提高模具表面性能及使用寿命,模具表面强化处理技术,如化学热处理(如渗碳、碳氮共渗、渗氮、氮碳共渗、渗硼、渗硫、渗金属、多元共渗、TD法、激光表面合金化、电子束表面合金化、离子注入等);表面覆层技术[如化学气相沉积(CVD)、物理气相沉积(PVD)、电镀、化学镀、离子镀、堆焊、热喷涂、电火花表面强化等]、表面相变与表面加工硬化技术(如感应淬火、火焰淬火、电子束淬火、激光相变、喷丸强化等)。

模具强韧化及表面强化处理技术可参看本书12.3节和12.6节有关内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。