影响模具寿命的因素是多方面的,但主要包括模具设计、模具材料、加工(锻造、机械加工、热处理等)、使用与维护等,具体如图1-10所示。为了提高模具寿命,首先应解决其影响程度较大的因素。

图1-10 影响模具寿命的因素分析图

1.模具设计的影响

大量模具早期失效分析结果表明,许多模具的失效可归因于(结构)设计。不合理的结构可能引起严重的应力集中或工作温度过高,使模具工作条件变差,导致模具过早失效,使用寿命降低;而合理的模具结构,可使模具受力均匀,应力集中小,模具畸变与开裂倾向低,模具寿命通常较高。

模具结构参数主要包括:模具几何形状、模具间隙、冲头的长(度)(直)径比、端面倾斜角、过渡角等。此外,热作模具中开设的冷却水路、装配结构等,也是模具结构设计经常出错的地方。

模具结构设计错误主要包括:尖角、圆角半径过小;凹槽、窄槽与截面突变;孔的位置不当造成薄壁、截面太薄及间隙配合不当;模具形状不对称,造成偏心受载和模具磨损不均等。另外,制订的机械加工或热处理工艺与模具设计不相适应,以及模具技术要求不合理(如硬度过高或过低等),也是造成模具寿命低的原因。

如果模具设计不合理,无论采用何种模具钢或何种热处理工艺,均无法获得高的使用寿命。

(1)冷作模具结构的影响

1)冲裁模。冲裁模的工作间隙(即冲头与凹模间的间隙)大小,对冲件质量和模具寿命有极大影响。冲裁模的间隙有一个合理的数值,大于或小于此数值,都将加速磨损过程,从而降低模具的寿命。生产实践表明,适当放大间隙可使冲裁模寿命及冲裁件质量提高。

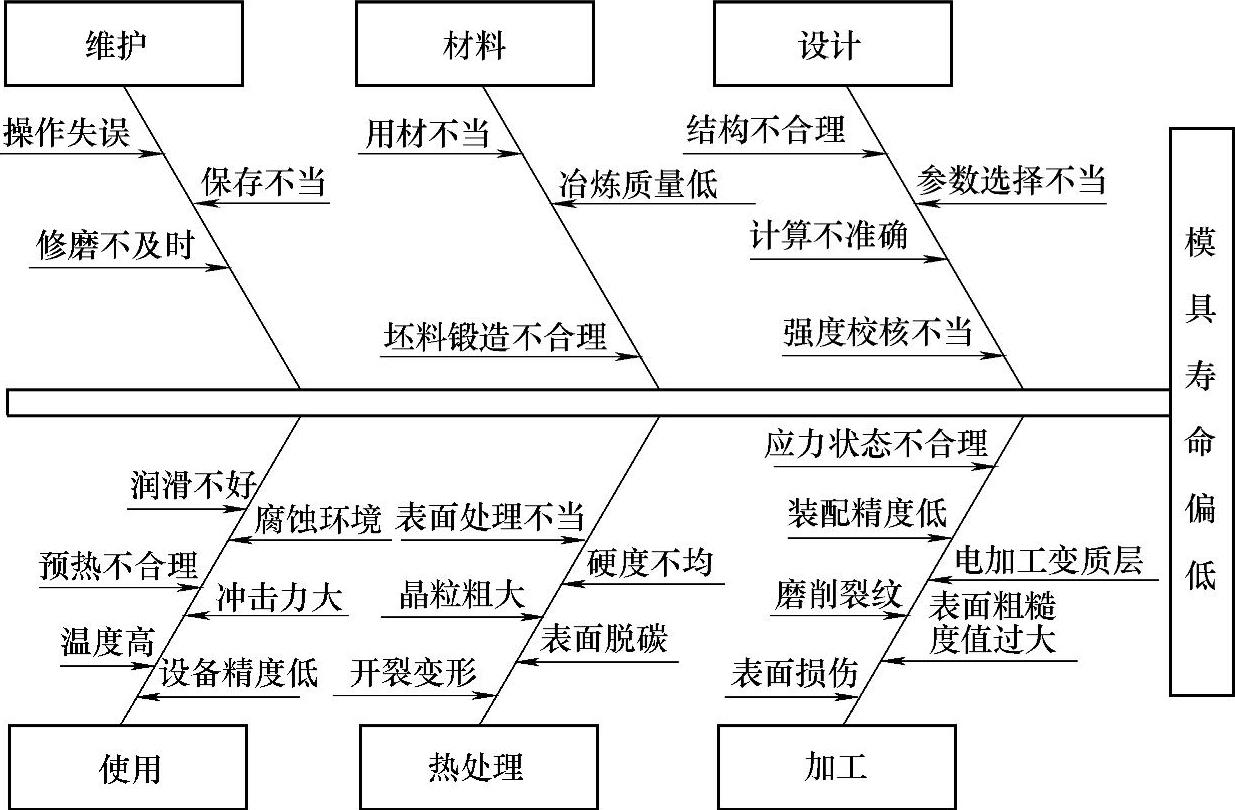

2)冷挤压模。在采用同一种模具材料的条件下,冷挤压凹模形状对寿命的影响如图1-11所示。通过图1-11可以看出,合理改进模具结构后,可使模具受力均匀,不易产生裂纹,冷挤压模具寿命由原1.5万件提高到30万件。

图1-11 冷挤压凹模的几何形状对模具寿命的影响(正挤压)

(2)热作模具结构的影响

1)热挤压冲头(凸模)。对热载荷较大的热作模具,应在模具中开设水路,采用水内冷结构,降低热载荷的影响。例如,热冲孔冲头在水压机上对钢坯进行冲孔时坯料温度为1000℃,冲头用3Cr2W8V钢制造,采用实心结构的冲头冲压200次后头部表面产生软化,室温硬度由50HRC下降到30HRC左右,冲头寿命降低;采用空心水冷结构后,模具工作温度降低,软化过程明显减慢,冲压200次后表面硬度并没有明显变化,冲头寿命得到提高。

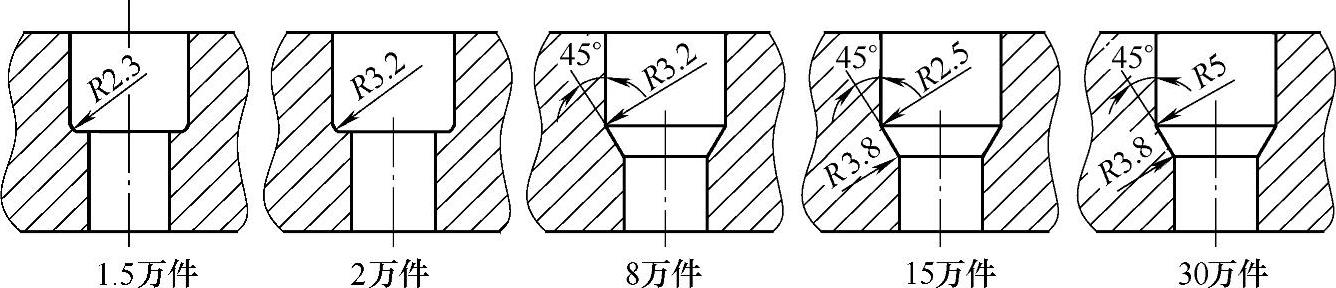

图1-12 热挤压凹模的结构改进对比

a)整体式凹模 b)组合式凹模

2)热挤压凹模。例如,用3Cr2W8V钢制热挤压凹模,采用整体结构(见图1-12a)时,模具在服役过程中容易在K处产生裂纹,导致模具早期断裂失效;采用组合结构(见图1-12b)后降低了型腔表面的拉应力,同时也避免了应力集中和出现早期断裂失效现象,模具寿命显著提高。

3)热锻模。热锻模的设计参数,如飞边几何形状、圆角半径、拔模斜度和模具表面的接触面积都会影响模具寿命。例如,锤锻模拔模斜度值将直接影响锻件的脱模及底部圆角处的应力值。随着拔模斜度的增大,应力值降低,有利于提高锤锻模寿命。

2.模具材料及其性能的影响

在模具寿命诸多影响因素中,模具材料质量尤其重要。模具材料的种类、化学成分、组织结构、硬度和冶金质量等,对模具的使用性能和使用寿命起着决定性的作用。

(1)模具材料种类的影响 模具材料的种类对模具寿命的影响很大。例如Cr12钢模具与9Mn2V钢模具的寿命是无法相比的。试验表明,同一种模具,9Mn2V钢模具寿命为5万次,而Cr12MoV钢模具寿命可达40万次。因此,在选用模具材料时,应根据制件的批量大小等合理选择。

(2)模具材料性能的影响 模具材料性能对模具的寿命影响很大,这些性能包括:硬度、强度、韧性、耐磨性、耐蚀性、耐热性、热硬性和热疲劳强度等。

模具的硬度对其寿命的影响很大,如T10钢冲裁模,硬度为52~56HRC,冲压硅钢片时,只能冲压几千次,而将模具硬度提高到60~62HRC,则可以冲压2万次以上。而有的模具硬度不宜过高,如Cr12MoV钢制的六角螺母冷镦凸模,硬度为56~60HRC时,模具寿命为2万~3万件,而将硬度降低到50~54HRC,则寿命提高到6万~8万件。因此,模具的硬度应根据其具体工作条件和主要失效形式而定。

热锻模钢的硬度、韧性、耐热性和热硬性均会影响模具的耐磨性,其黏着磨损和磨粒磨损随模具钢的硬度提高而减小。

模具材料的热力学性能同样会影响热锻模的耐磨性。热锻模表面的热量迅速散失会产生温度梯度,使用高的热导率模具材料时,可抵消温度梯度的热效应,从而减慢热锻模热磨损过程。

(3)模具钢冶金质量的影响 模具钢的冶金质量对模具寿命也有很大影响。模具钢的化学成分与组织不均匀性,以及钢中的P和S有害元素、非金属夹杂物、碳化物偏析、中心疏松、气泡、白点等缺陷,均能够降低钢的强韧性、疲劳和冷热疲劳强度等。这些缺陷在锻造(轧制)中不能很好地消除,尤其是模块尺寸较大,锻造比不足时,这些缺陷被保留下来,易导致模具早期失效。

1)化学成分不均匀性。模具钢的化学成分的偏析将造成组织与性能的差异,它是影响钢材质量特别重要因素之一。

2)P和S有害元素。钢中P和S易产生晶间脆性,使钢的塑性降低,不仅会使钢锭锻轧时在偏析区产生裂纹,而且降低钢的力学性能。

3)非金属夹杂物。其容易形成裂纹源,由此引起模具早期断裂失效。如果夹杂物的流线方向与冲头的轴线平行,则冲头有可能发生纵向劈裂;如果夹杂物流线方向垂直于冲头的轴线,则易产生横向折断。同时,在抛光过程中夹杂物的剥落,将使模具的表面粗糙度值加大。

4)不良碳化物。模具钢中的碳化物数量过多,其形状、尺寸和分布状况不良,也可能严重降低钢的冲击韧度和断裂韧度,增加淬火畸变及开裂的倾向。

大块或密集分布的碳化物,在承受载荷时可成为裂纹源。例如:在滚丝模、搓丝板等模具的齿部,存在大块或密集分布的碳化物时,很容易引起崩齿;在冲裁模的刃口部位存在大块或密集分布的碳化物,很容易引起崩刃。

高碳高铬钢中的共晶碳化物呈带状分布可使钢材横向的韧性和断裂韧度严重下降,如果碳化物带的方向平行或垂直于冲头的轴线,则容易出现纵向劈裂或横向折断等失效形式,从而降低模具寿命。

5)中心疏松与白点。模具出现中心疏松的部位,容易导致淬火开裂,或者在工作中脆断。如果采用中心疏松的钢材制作冷变形模具,而且其疏松部位又处于工作面上,则容易造成工作面凹陷。

白点是大型锤锻模块及大截面合金钢材常见的一种冶金缺陷,容易导致淬火开裂或在工作中开裂。

3.模具冷加工质量的影响

模具的冷加工一般经过车、铣、刨、磨、钻及电加工等工序。模具冷加工质量对模具寿命有显著影响,主要表现在以下几个方面。

(1)表面加工粗糙度的影响 模具表面粗糙度值的降低,既可以减少被加工坯料流动的阻力,降低型腔的磨损率,又可以减少表面缺陷及产生裂纹的倾向。表面粗糙度值对模具寿命的影响较大,如用6Cr3VSi钢制作冷挤压模,表面粗糙度值Ra为1.6~1.8μm时,模具寿命约为3万件,而模具表面抛光后,表面粗糙度值Ra为0.1~0.2μm时,其寿命可提高到4.5万~5万件。

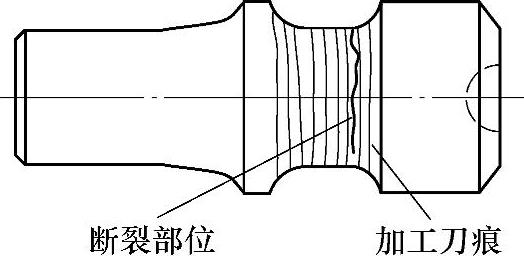

对模具进行切削加工时,应确保表面粗糙度值达到技术要求。如在模具工作部位残存加工刀痕,将严重降低模具的疲劳寿命和冷热疲劳寿命。许多冷作模具的疲劳裂纹,以及许多热作模具的冷热疲劳裂纹,均在刀痕处萌生,如图1-13所示的铆钉模具,其表面有明显的加工刀痕,在模具使用过程中,在刀痕处引发了早期疲劳断裂。(www.daowen.com)

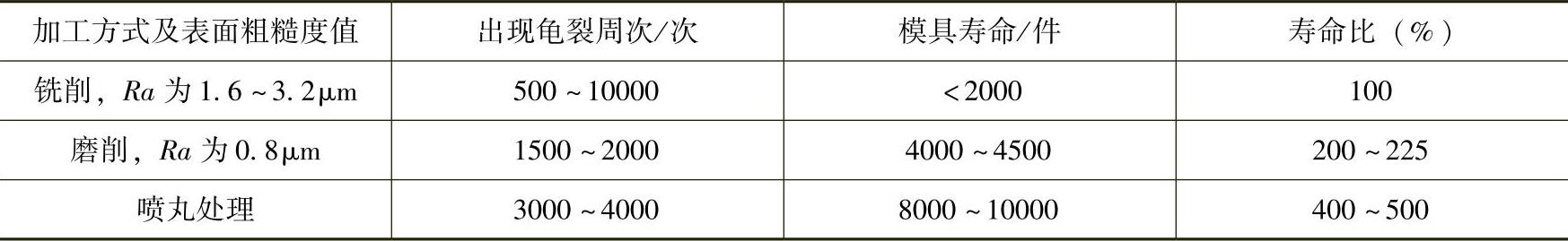

连杆锤锻模等模具的型腔形状较为复杂,主要由于热疲劳裂纹扩展而失效。通过减小表面粗糙度值或采用喷丸处理,使模具寿命显著提高,见表1-5。

图1-13 铆钉模残留刀痕导致早期断裂示意

表1-5 连杆锤锻模型腔加工方式对模具寿命的影响

(2)表面加工精度的影响 模具(零件)工作部位几何形状,如圆角半径、拔模斜度、刀口角度等,应按设计要求进行,有配合尺寸的部位,应保证公差要求或进行配磨。不当的切削加工,形成尖锐圆角或过小的圆角半径时,常常造成应力集中,导致模具早期失效。

(3)磨削加工的影响 模具在淬火、回火后一般都要进行磨削加工,以获得低的表面粗糙度值。在模具磨削加工时,若进给量过大、冷却不足、砂轮质量不符合要求等,容易引起模具表面烧伤和磨削裂纹,将严重降低模具的硬度、疲劳强度和断裂韧度,常导致模具早期失效。例如,T10A钢制的冷镦螺钉光冲裁模,其型腔深而陡,使用中常发生早期塌陷失效,寿命低于4000次。经分析确定是由于型腔磨削时进给量过大、表面烧伤软化而造成的。改进磨削工艺与操作,避免模具表面烧伤和磨削裂纹,可使光冲裁模寿命提高到3万次以上。

(4)电加工的影响 目前,在模具制造过程中广泛使用线切割、电火花方法(EDM)加工型腔。经电加工的表面,有一薄层(金属)被熔化而又重新凝固,又称变质层,其中有许多微细裂纹。此外,经电加工的表面出现较大的拉应力,上述不利因素均容易使模具发生早期开裂和表面剥落,缩短模具的使用寿命。

4.模具热加工质量的影响

(1)锻造的影响 合理的锻造不但可以将铸造或成形材料中的气孔、疏松、缩孔及微裂纹焊合起来,提高锻坯的致密度,而且可以使粗大的枝晶状共晶碳化物打散打碎,提高碳化物分布的均匀性,细化碳化物粒度,降低偏析程度。特别是对于Cr12MoV和W6Mo5Cr4V2等钢材,由于碳化物分布的均匀性对热处理工艺和模具寿命有很大的影响,故模具毛坯须经多次镦拔、锻打等来提高其碳化物的均匀度。

如果锻造工艺不合理或操作不当,将会因锻造裂纹或开裂、晶粒粗大、金属纤维流线分布不合理等锻造缺陷而恶化模具钢的质量。而未经正确锻造的模具,其使用寿命比合理锻造的模具寿命明显降低。

锻造后的模具毛坯必须进行球化退火或锻后余热淬火,并于750℃左右高温回火,使锻后毛坯中的碳化物细化并有效地改善模具钢的碳化物偏析,从而最大限度地消除模具钢,特别是高速工具钢中的网状碳化物,提高其冲击韧度等。

(2)热处理的影响 模具热处理主要包括预备热处理、最终热处理及表面强化处理。正确的热处理可保证模具获得所需要的性能和寿命。但是,如果热处理操作不当或热处理工艺不合理,则容易引起淬火裂纹、表面脱碳、畸变、淬火过热、淬火温度过低、回火不良等,从而严重降低模具的承载能力,引起早期失效,缩短模具寿命。

1)预备热处理的影响。模具毛坯预备热处理包括正火、退火、调质及固溶处理等工艺,其作用是改善组织结构,减少组织缺陷,降低硬度,提高工艺性能,并为最终热处理做好组织准备。经过正确的预备热处理,还可以降低模具钢的淬火开裂、畸变倾向。

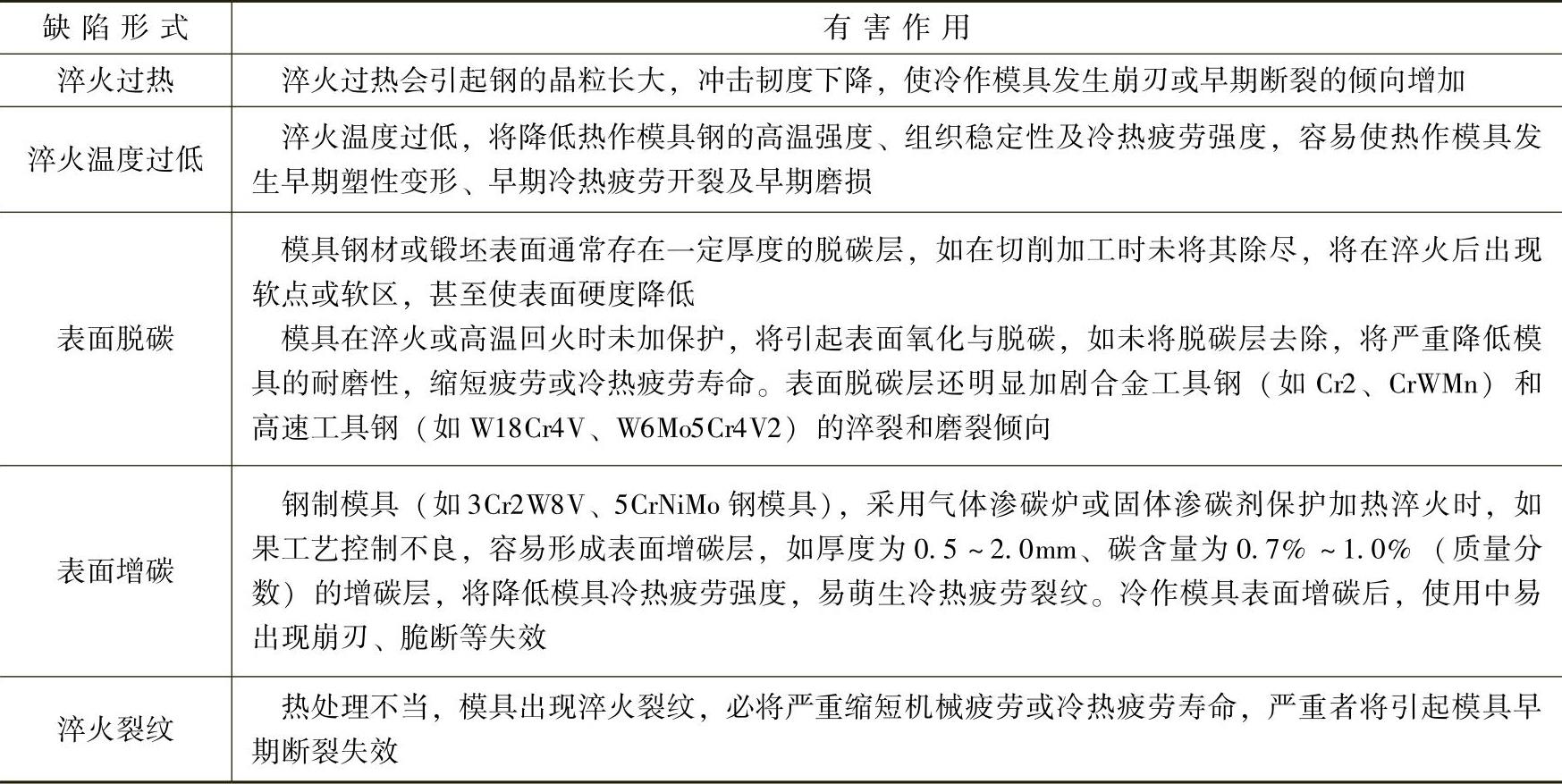

2)最终热处理的影响。最终热处理工艺是使模具获得必要性能,确保模具寿命的重要工艺。最终热处理主要包括淬火和回火。在最终热处理中,淬火工艺对模具寿命影响较大,若淬火工艺不当,则可能产生多种缺陷,见表1-6。

表1-6 模具淬火工艺所引起的缺陷形式及其影响

回火不良也将影响模具寿命。如模具回火温度偏低、保温时间不足或回火次数不足,将在模具中残留较大的淬火应力,并使模具的韧性下降,容易发生早期断裂失效,缩短模具寿命。

3)模具表面强化处理的影响。模具通过表面强化处理(如化学热处理,表面淬火与加工强化、表面覆层处理等),可以获得外硬内韧的效果,从而得到高的硬度、耐磨性、韧性及疲劳强度,有效地减少模具失效,能提高模具寿命几倍至几十倍。

4)不同热处理工艺的影响。同一模具采用不同的热处理工艺,其寿命也显著不同。如ϕ80mm×120mm冷挤压冲头,原采用盐浴850℃×45min加热油淬,380℃×3h回火工艺,冲头寿命只有200~300件;而采用850℃×45min加热,不油淬而进行260℃×2h硝盐浴等温处理,空冷,240℃×2h回火,硬度为52~54HRC,获得马氏体+下贝氏体组织,强韧性好,模具寿命比原工艺提高10倍。利用渗氮与渗硼工艺,还可以进一步提高模具寿命。

5.模具工作条件的影响

冷作模具、热作模具、塑料模具及玻璃模具工作条件各有不同,即使同一类模具的工作条件也有所区别。模具工作条件对其寿命的影响主要有模具装配质量、被加工件的材料与温度、设备特性、模具的维护与保养等。

(1)模具装配质量的影响 模具装配不当,安装精度低,则模具服役时受力不均,导致模具寿命降低。合理调整模具间隙量,保证调整均匀,增加配合承载面及合模接触面,确保凸模与凹模受力中心一致,提高模具的装配精度,可使模具寿命提高。

(2)被加工件的材料、状态与温度的影响

1)被加工件材质。被加工件的材料有钢铁材料、有色金属材料及非金属材料。钢铁材料强度高,所需的成形力大,从而使模具受力大,模具失效的速度快,模具寿命通常较短;有色金属材料的强度低,从而使模具受力小,模具寿命通常较高。

2)与模具材料的亲和力。通常被加工件与模具材料的亲和力越大,则产生黏着磨损倾向越大,模具寿命越短。例如:在冷拉深过程中,有些材料如低碳钢、镍基合金等,容易黏附在模具型腔表面,出现粘模现象;在金属压铸过程中,铝合金容易黏附在模具型腔表面上。粘模将加速模具热疲劳失效和磨损失效,缩短模具寿命。

3)坯料温度。随着坯料加热温度提高,导致模具温度升高,使模具强度下降,易产生塑性变形;模具表面与心部温差加大,使热应力增加,加速冷热疲劳过程,加剧热应力开裂的倾向;在高温下,模具材料与坯料易形成黏着磨损,并增加氧化倾向。而低的坯料温度,将使变形抗力提高,容易造成模具表面磨损和早期开裂,导致模具寿命缩短。

4)变形速度。模具的磨损随工件变形速度的增大而加剧。同时,伴随工件的变形将会产生一定的热量,变形速度越高,产生的热量越多,对模具的寿命影响越大。

(3)成形设备特性的影响

1)设备的精度与刚度。成形设备的精度高、刚度大,则模具不易错位,对中性能好,弹性变形小,能保证良好的配合状态,不易出现附加的横向载荷和弯矩,模具受到的是均匀磨损,此时模具寿命较长。

2)设备加载速度。设备对模具及工件的作用力在一段时间内呈逐渐增加的趋势,设备加载速度影响施力过程,加载速度越高,则模具在单位时间内所受冲击力越大。时间越短,则冲击能量来不及传递和释放,易集中在局部,造成局部应力超过模具材料的屈服强度和断裂强度,使模具产生塑性变形或断裂失效。

(4)模具使用与维护的影响

1)预热及冷却的影响。热作模具的寿命与预热及冷却条件密切相关。预热及冷却条件必须与模具用钢的特性相适应。如3Cr2W8V、5Cr4W5Mo2V(RM2)等含钨较多的热作模具钢,必须充分预热,以降低热应力,防止模具开裂,并应避免喷水冷却,以油、水雾和水内冷为宜。如3Cr2W8V钢压铸模,使用前不预热时,只压铸509次,即因裂纹而失效。而将模具预热到300℃,并在型腔表面喷涂石墨水剂,使模具温度保持在260~300℃,模具寿命可提高到1190次,且未出现大的裂纹。

不同的热作模具钢,选用不同的冷却方式,如4Cr5MoSiV、3Cr3Mo3W2V(HM1)等以铬、钼为主的合金模具钢,比较能够适应喷水强制冷却。对3Cr2W8V钢采用喷水强制冷却,容易出现早期热疲劳开裂。

2)润滑条件的影响。对模具工作表面进行良好的润滑,可减少模具与坯料的直接接触,减少磨损,降低压力。同时,润滑剂还能在一定程度上阻碍坯料向模具传热,降低模具温度,对提高模具寿命都是有利的。例如:用3Cr2W8V钢制压铸模压铸20钢时,不用涂料(润滑剂)的使用寿命150次;若每压铸3次刷一次涂料,使用寿命可提高到350次;而当每压铸一次即刷一次涂料时,使用寿命可高达700次。

在压力加工时采用合适的润滑剂,可大幅度降低冲压力,有利于金属在型腔中的流动和锻件的顺利脱模。但是,不当的润滑(剂)有可能加速模具的损伤,缩短模具寿命。

(5)工作期间去应力回火的影响 热作模具经过一定时间使用后,由于工作时既受机械载荷的作用,又受温度的影响,在模具内部发生了不均匀的塑性变形及组织变化。因此,在模具内部逐渐产生了内应力。其内应力积累到一定的数值,就可以导致模具开裂。因此,热作模具经工作一定时间后就应将其卸下,进行低温回火,以消除模具中的内应力。例如:3Cr2W8V钢制的铝合金压铸模,采用中间去应力回火,可使模具寿命提高1~2倍。

[1]t为模具有效壁厚,以mm计,后同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。