实例 5CrNiMo钢制摆辗成形模失效分析

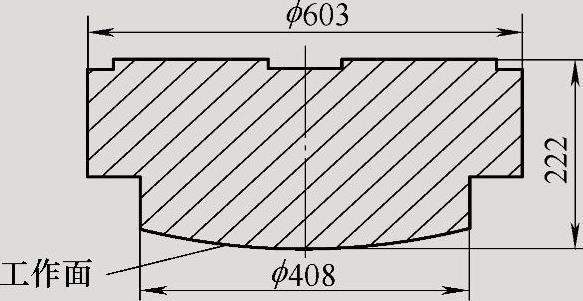

(1)原因分析 某摆辗成形模凸模(见图1-6),用于设计最大压力为12500kN摆辗机上。在该模具服役过程中,主要失效形式有凸模(工作)表面热疲劳和凸模(工作)表面环状波纹变形。模具在生产300件产品时,明显可见表面热疲劳;模具在生产800件产品时,工作表面出现明显的环状波纹变形。

通过分析发现,生产中为了防止热锻模型腔表面发生高温回火而导致硬度降低,在每加工一件产品后都要进行喷水冷却,这种冷热交替方式,使热锻模型腔表面在交变热应力的作用下产生热疲劳。模具经过一段时间工作后,表面强度降低,最终产生环状波纹变形。

(2)对策 通过调整热处理工艺,改善模具组织,提高材料性能。具体改进工艺如下:

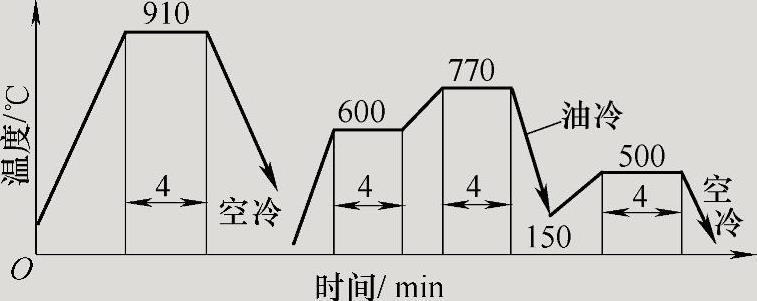

1)淬火前增加正火工序。淬火前增加910℃正火工序(见图1-8),其目的是细化原始组织和碳化物,为下一步降低淬火温度做好组织准备。

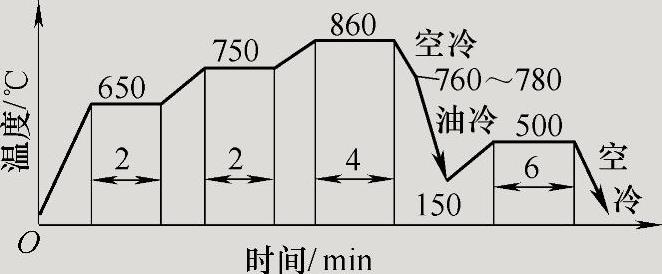

2)亚温淬火。原热处理工艺(见图1-7)淬火温度为860℃,淬火组织以针状马氏体为主,材料的断裂韧性不足,对此采用770℃淬火+500℃回火的强化处理工艺(见图1-8),770℃是5CrNiMo钢的临界温度(Ac3),奥氏体刚形成,晶粒细小,碳含量低,淬火后可得到较多的低碳板条状马氏体,其中有些细小的铁素体,但由于数量少且分布均匀,故对强度影响不大,但却提高了热锻模的韧性。由于晶粒细化,晶界数量增多,使微

图1-6 摆辗成形模凸模简图(https://www.daowen.com)

裂纹扩展受到较大阻力。

图1-7 原热处理工艺曲线

图1-8 改进热处理工艺曲线

(3)模具寿命 经上述工艺处理后,模具寿命显著提高,平均一副模具已能摆辗5000件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。