一、实验目的

了解T68镗床的基本知识。

二、实验仪器

实验仪器如表11-4所示。

表11-4 实验仪器

三、知识学习及操作步骤

1.T68镗床的基本知识及工作原理

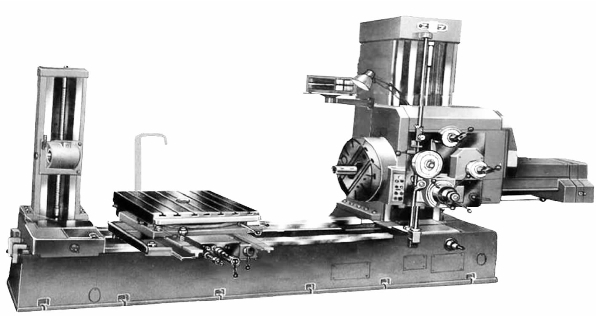

镗床是一种精密加工机床,主要用于加工精确的孔和孔间距离要求较为精确的零件。镗床在加工时,一般是将工件固定在工作台上,由镗杆或平旋盘(花盘)上固定的刀具进行加工。图11.5所示为768镗床实物图。

镗床是使用比较普遍的冷加工设备,它分为卧式、坐标式两种,以卧式镗床使用较多。主要用于钻孔、镗孔、铰孔和端面加工等。主运动为镗杆和花盘的旋转运动,进给运动为工作台的前、后、左、右及主轴箱的上、下和镗杆的进、出运动。四面八方的进给运动除可以自动进行外,还可以手动进给及快速移动。

图11.5 T68镗床实物图

2.T68万能铣床原理图

图11.6所示为768镗床原理图。

图11.6 T68镗床原理图

3.T68万能铣床机床分析

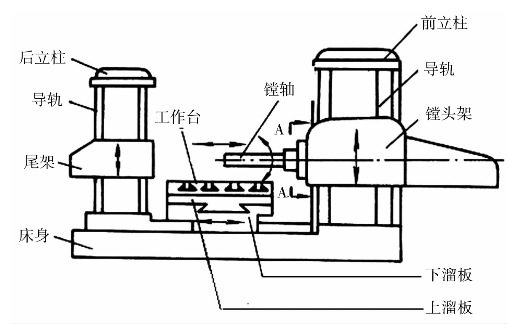

1)卧式镗床加工时的运动

(1)主运动:主轴的旋转与平旋盘的旋转运动。

(2)进给运动:主轴在主轴箱中的进出进给;平旋盘上刀具的径向进给;主轴箱的升降,即垂直进给;工作台的横向和纵向进给。这些进给运动都可以进行手动或机动操作。

(3)辅助运动:回转工作台的转动;主轴箱、工作台等的进给运动上的快速调位移动;后立柱的纵向调位移动;尾座的垂直调位移动。

图11.7所示为768镗床示意图。

图11.7 T68镗床示意图

2)机床对电气线路的主要要求

(1)为适应各种工件加工工艺的要求,主轴应在大范围内调速。由于镗床主拖动要求恒功率拖动,所以采用“△-YY”双速电动机。

(2)为防止顶齿现象,要求主轴系统变速时作低速断续冲动。

(3)为适应加工过程中调整的需要,要求主轴可以正、反点动调整,这是通过主轴电动机低速点动来实现的。同时还要求主轴可以正、反向旋转,这是通过主轴电动机的正、反转来实现的。

(4)主轴电动机低速时可以直接起动,在高速时控制电路要保证先接通低速,经延时再接通高速,以减小起动电流。

(5)主轴要求快速而准确的制动,所以必须采用效果好的停车制动。卧式镗床常用反接制动(也有的采用电磁铁制动)。

(6)由于进给部件较多,快速进给使用另一台电动机拖动。

3)电气控制线路分析

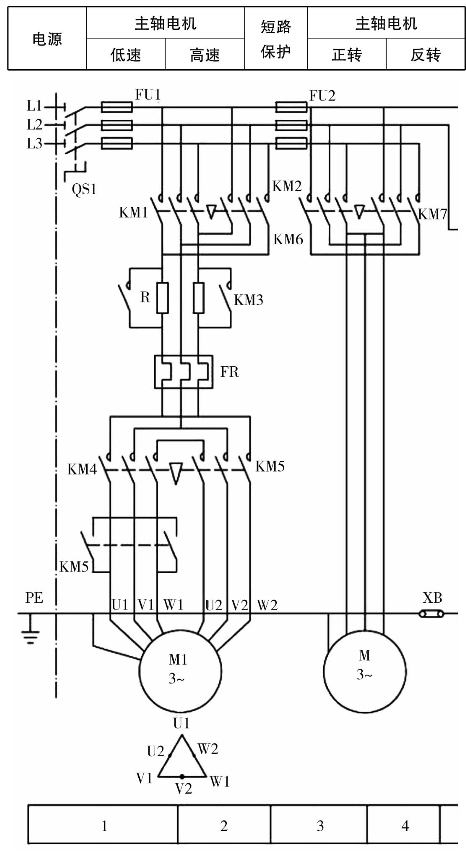

(1)主电路分析。

图11.8所示为768镗床原理图主电路。主电动机M1采用双速电动机,由接触器KM3、KM4和KM5作“△-YY”变换,得到主电动机M1的低速和高速。接触器KM1、KM2主触点控制主电动机M1的正反转。电磁铁YB用于主电动机M1的断电抱闸制动。快速移动电动机M2的正反转由接触器KM6、KM7控制,由于M2是短时间工作,所以不设置过载保护。

图11.8 T68镗床原理图主电路

(2)控制电路分析。

①主电动机M1的控制。

主轴电动机M1的控制有正反转、点动控制、高低速选择、停车制动及冲动控制。

a.正反转。

主轴电动机正反转由接触器KM1、KM2主触点完成电源相序的改变,从而改变电动机的转向。按下正转起动按钮SB2,接触器KM1线圈得电,其自锁触点KM1闭合,实现自锁。互锁触点KM1断开,实现对接触器KM2的互锁。另处,常开触点KM1闭合,为主电动机高速或低速运转做好准备。主电路中的KM1主触点闭合,电源通过KM3、KM4或KM5接通定子绕组,主电动机M1正转。

反转时,按下反转起动按钮SB5,对应接触器KM2线圈得电,主轴电动机M1反转。为了防止接触器KM和KM2同时得电,引起电源短路事故,采用这两个接触器互锁形式。

b.点动控制。

对刀时采用点动控制,这种控制不能自锁。按下正转点动按钮SB3,常开触点SB3接通,接触器KM1线圈电路;常闭触点SB3断开接触器KM1的自锁电路,使其无法自锁,从面实现点动控制。

反转点动按钮SB4同样设有常开触点各一对,利用这种复合按钮是考虑到可以方便地实现点动控制。

c.高低速选择。

主轴电动机M1为双速电动机,定子绕组按△连接(KM3得电吸合)时,电动机低速旋转;YY连接(KM4和KM5得电吸合)时,电动机高速旋转。高低速的选择与转换由变速手柄和行程开关SQ1控制。

选择好主轴转速,变速手柄置于低速位置,再将变速手柄压下,行程开关SQ1未被压合,SQ1的触点不动作。由于主电机M1已经选择了正转或反转,即KM1或KM2闭合,此时接触器KM3线圈得电,其互锁触点KM3断开,实现对接触器KM4、KM5的互锁。主电路中的KM3主触点闭合,一方面接通电磁抱闸线圈YB,松开机械制动装置,另一方面将主轴电动机M1定子绕组接成△,接入电源,电动机低速运转。

主轴电动机高速运转时,为了减小起动电流和机械冲击,在起动时,先将定子绕组接成低速连线(△连接),即先低速全压起动,经适当延时后换接成高速运转。其工作情况是,先将变速手柄置于高速位置,再将手柄压下,行程开关SQ1被压合,其常闭触点断开,常开触点闭合,时间继点器KT线圈得电,延时触点暂不动作,但KT的瞬时触点KT立即闭合,接触器KM3线圈,电动机M1定子接成△,低速起动。经过一段延时(起动完毕),延时触点KT断开,接触器KM3线圈断电,电动机M1解除△连接;延时触点KT闭合,接触器KM4、KM5线圈得电,主电路中的KM4、KM5主触点闭合,一方面接通电磁抱闸线圈YB,松开机械制动装置,另一方面将主电动机M1定子绕组接成YY形,接入电源,电动机高速运转。

d.主电动机停车制动。

高低速运转时,按下停止按钮SB1,KM1~KM5线圈均断电,解除自锁,电磁抱闸线圈YB断电抱闸,电动机轴无法自由旋转,主电机M1制动,迅速停车。

e.变速冲动控制。

考虑到本机床在运转的过程中进行变速时,能够使齿轮更好地啮合,现采用变速冲动控制。本机床的主轴变速和进给变速分别由各自的变速孔盘机构进行调速。其工作情况是,如果运动中要变速,不必按下停车按钮,而是将变速手柄拉出,这时行程开关SQ被压合,SQ2触点断开,接触器KM3、KM4、KM5线圈全部断电,无论电动机M1原来工作在低速(接触器KM3主触点闭合,△连接),还是工作在高速(接触器KM4、KM5主触点闭合,YY连接),都断电停车,同时因KM3和KM5线圈断电,电磁抱闸线圈YB断电,电磁抱闸对电动机M1进行机械制动。这时可以转动变速操作盘(孔盘),选择所需转速,然后将变速手柄推回原位。

若手柄可以推回原处(即复位),则行程开关SQ2复位,SQ2触点闭合,此时无论是否压下行程开关SQ1,主电动机M1都是以低速起动,便于齿轮啮合。然后过渡到新选定的转速下运行。若因顶齿而使手柄无法推回时,可来回推动手柄,通过手柄运动压合,释放行程开关SQ2,使电动机M1瞬间得电、断电,产生冲动,使齿轮在冲动过程中很快啮合,手柄推上。这时变速冲动结束,主轴电动机M1在新选定的转速下转动。(https://www.daowen.com)

②快速移动电动机M2的控制。

加工过程中,主轴箱、工作台或主轴的快速移动,是将快速手柄扳动,接通机械传动链,同时压动限位开关SQ5或SQ6,使接触器KM4、KM7线圈得电,快速移动电动机M2正转或反转,拖动有关部件快速移动。

将快速移动手柄扳到“正向”位置,压动SQ6,其常开触头SQ6(11~47)闭合,KM6线圈经过得电动作,M2正向转动。

将手柄扳到中间位置,SQ6复位,KM6线圈失电释放,M2停转。

将快速移动手柄扳到“反向”位置,压动SQ5,其常开触头SQ5(51~53)闭合,KM7线圈经过得电动作,M2反向转动。

将手柄扳至中间位置,SQ5复位,KM7线圈失电释放,M2停转。

③主轴箱、工作台与主轴机动进给互锁功能。

为防止工作台、主轴箱和主轴同时机动进给,损坏机床或刀具,在电气线路上采取了相互联锁措施。联锁通过两个关联的限位开关SQ3和SQ4来实现。

主轴进给时手柄压下开关SQ3,SQ3常闭触点断开;工作台进给时手柄压下开关SQ4,SQ4常闭触点断开。两限位开关的常闭触点都断开,切断了整个控制电路的电源,从而M1和M2都不能运转。

图11.9 T68镗床原理图控制路

四、实验内容及要求

1.准备工作

(1)查看各电器元件上的接线是否紧固,各熔断器是否安装良好。

(2)独立安装好接地线,设备下方垫好绝缘垫,将各开关置于分断位置。

(3)插上三相电源。

2.操作试运行

1)实验内容

(1)用通电试验方法发现故障现象,进行故障分析,并在电气原理图中用虚线标出最小故障范围。

(2)按图11.6排除X62W万能铣床主电路或控制电路中人为设置的两个电气自然故障点。

2)电气故障的设置原则

(1)人为设置的故障点,必须是模拟机床在使用过程中,由于受到振动、受潮、高温、异物侵入、电动机负载及线路长期过载运行、起动频繁、安装质量低劣和调整不当等原因造成的“自然”故障。

(2)切忌设置改动线路、换线、更换电器元件等由于人为原因造成的“非自然”的故障点。

(3)故障点的设置,应做到隐蔽且设置方便,除简单控制线路外,两处故障一般不宜设置在单独支路或单一回路中。

(4)对于设置一个以上故障点的线路,其故障现象应尽可能不要相互掩盖。学生在检修时,若检查思路尚清楚,但检修到定额时间的2/3还不能查出一个故障点时,可作适当的提示。

(5)应尽量不设置容易造成人身或设备事故的故障点,如有必要时,教师必须在现场密切注意学生的检修动态,随时作好采取应急措施的准备。

(6)设置的故障点,必须与学生应该具有的修复能力相适应。

3)实验步骤

(1)先熟悉实验原理,再进行正确的通电试车操作。

(2)熟悉电器元件的安装位置,明确各电器元件的作用。

(3)教师示范故障分析检修过程(故障可人为设置)。

(4)教师设置让学生知道的故障点,指导学生如何从故障现象着手进行分析,逐步引导到采用正确的检查步骤和检修方法。

(5)教师设置人为的自然故障点,由学生检修。

3.实验要求

(1)学生应根据故障现象,先在原理图中正确标出最小故障范围,然后采用正确的检查和排故方法在定额时间内排除故障。

(2)排除故障时,必须修复故障点,不得采用更换电器元件、借用触点及改动线路的方法,否则,作不能排除故障点扣分。

(3)检修时,严禁扩大故障范围或产生新的故障,不得损坏电器元件。

五、思考题

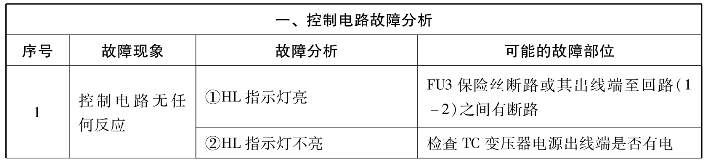

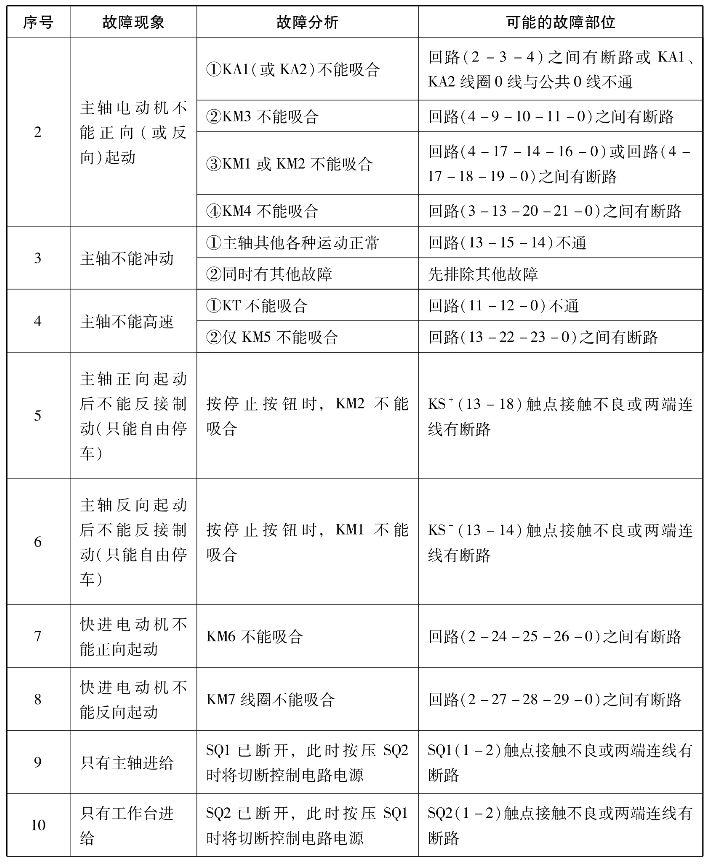

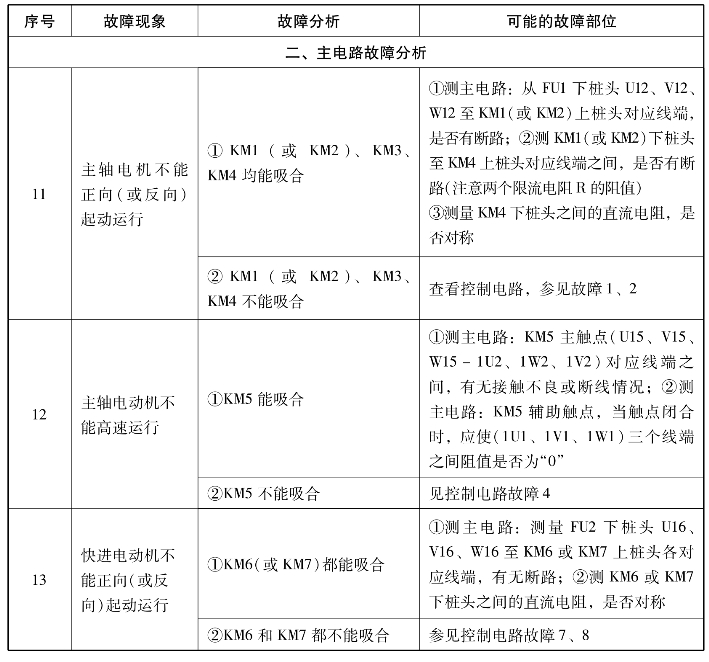

表11-5所示为故障分析表。

表11-5 故障分析表

续表11-5

续表11-5

六、实验报告要求

(1)应在指导教师指导下操作设备,安全第一。设备通电后,严禁在电器侧随意扳动电器元件。在进行排故训练时,尽量采用不带电检修。若带电检修,则必须有指导教师在现场监护。

(2)在实验前,必须安装好各电机支架接地线、设备下方垫好绝缘橡胶垫,厚度不小于8mm。操作前要仔细查看各接线端有无松动或脱落,以免通电后发生意外或损坏电器。

(3)在操作中若电动机发出不正常声响,应立即断电,查明故障原因并修理。故障噪声主要来自电机缺相运行,接触器、继电器吸合不正常等。

(4)一旦发现熔芯熔断,要等找出故障后,方可更换同规格熔芯。

(5)在维修设置故障中不要随便互换线端处号码管。

(6)操作时用力不要过大,速度不宜过快;操作频率不宜过于频繁。

(7)在实验结束后,应拔出电源插头,将各开关置分断位。

(8)在实验中,要做好实验记录。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。