一、实验目的

(1)铣床是用铣刀对工件进行铣床前加工的机床。(2)铣床除了能铣前平面、沟槽、齿轮、螺纹和花键轴外,还能加工比较复杂的平面;效率较刨床高,在机械制造和修理部门得到广泛应用。(3)掌握X62W万能铣床的基本结构。

二、实验仪器

实验仪器如表11-2所示。

表11-2 实验仪器

三、知识学习及操作步骤

1.X62W万能铣床的基本知识及工作原理

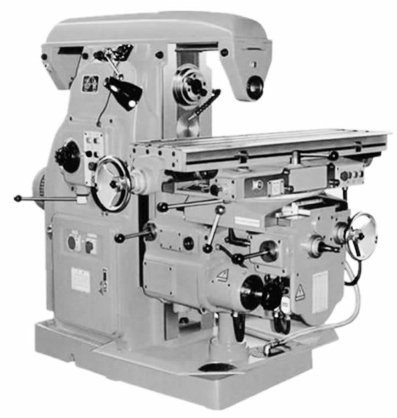

图11.1 X62W万能铣床

图11.1所示为X62W万能铣床。机械部分是由机架、工作台、卧铣主轴、可拆装立铣头、工作台传动变速箱、主轴传动变速箱组成。电路由控制线路、主轴电机(约7.5kW)、工作台电机(2.4kW)、冷却水泵电机(0.12kW)、离合线圈、24V照明线路组成。原理:由三相380V电源供电,电动机带动变速箱传动到主轴及工作台。用装在主轴上的刀具对装在工作台的工件进行切削。冷却水泵泵出冷却液对切削部分进行冷却。变速箱可选择合理的转速和线速。其基本工作原理是利用连续移动的细金属丝(称为线切割的电极丝)作电极,对工件进行脉冲火花放电,蚀除金属、切割成型。线切割主要用于加工各种形状复杂和精密细小的工件,例如,可以加工冲裁模的凸模、凹模、凸凹模、固定板、卸料板等,成形刀具、样板、线切割,还可以加工各种微细孔槽、窄缝、任意曲线等。线切割有许多无可比拟的优点,如线切割具有加工余量小、加工精度高、生产周期短、制造成本低等突出优点。线切割已在生产中获得广泛的应用。

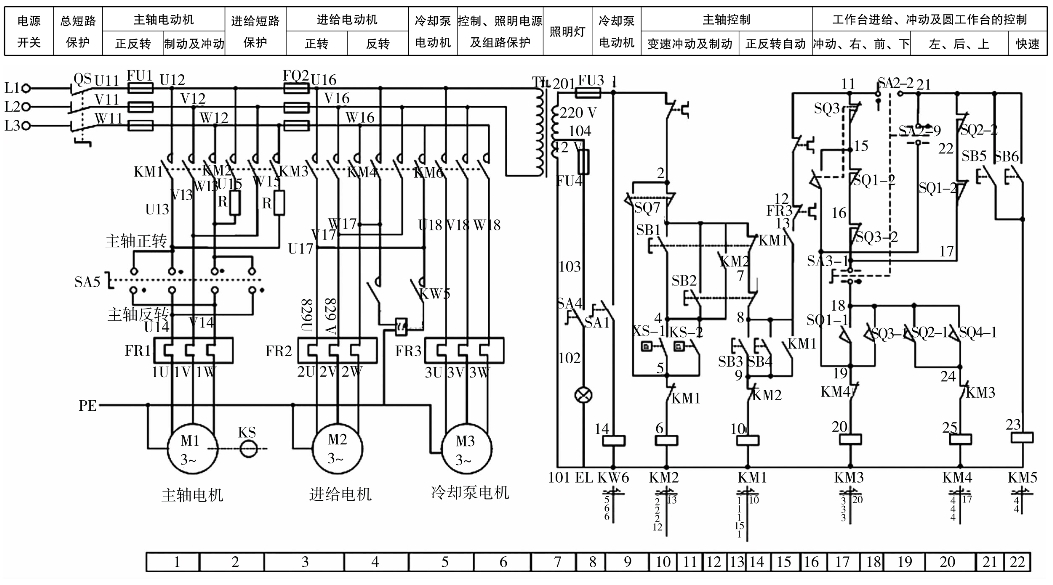

2.X62W万能铣床原理图

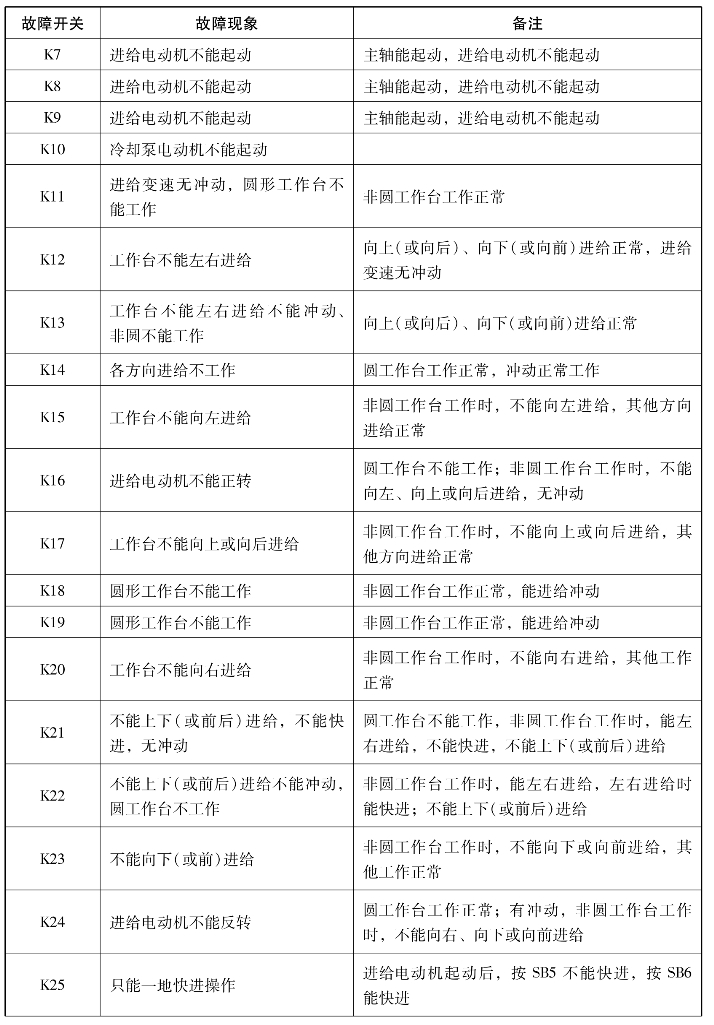

图11.2所示为X62W万能铣床原理图。

图11.2 X62W万能铣床原理图

3.X62W万能铣床机床分析

1)机床的主要结构及运动形式

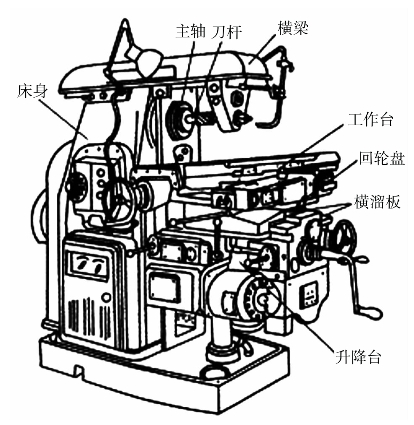

(1)主要结构由床身、主轴、刀杆、横梁、工作台、回转盘、横溜板和升降台等几部分组成,如图11.3所示。

(2)运动形式。

①主轴转动是由主轴电动机通过弹性联轴器来驱动传动机构来实现的,当机构中的一个双联滑动齿轮块啮合时,主轴即可旋转。

图11.3 X62W万能铣床外形图

②工作台面的移动是由进给电动机驱动的,它通过机械机构使工作台进行三种形式六个方向的移动,即工作台面能直接在溜板上部可转动部分的导轨上作纵向(左、右)移动;工作台面借助横溜板作横向(前、后)移动;工作台面还能借助升降台作垂直(上、下)移动。

2)机床对电气线路的主要要求

(1)机床要求有三台电动机,分别称为主轴电动机、进给电动机和冷却泵电动机。

(2)由于加工时有顺铣和逆铣两种,所以要求主轴电动机能正反转及在变速时能瞬时冲动,以利于齿轮的啮合,并要求可以制动停车和实现两地控制。

(3)工作台的三种运动形式、六个方向的移动是依靠机械方法来实现的,对于进给电动机要求能正反转,且要求纵向、横向、垂直三种运动形式相互间应有联锁,以确保操作安全。同时要求工作台进给变速时,电动机能实现瞬间冲动、快速进给及两地控制等。

(4)冷却泵电动机只要求正转。

(5)进给电动机与主轴电动机需实现两台电动的联锁控制,即主轴工作后才能进行进给。

3)电气控制线路分析

机床电气控制线路见11.4图。电气原理图是由主电路、控制电路和照明电路三部分组成。

(1)主电路有三台电动机。M1是主轴电动机;M2是进给电动机;M3是冷却泵电动机。

①主轴电动机M1通过换相开关SA5与接触器KM1配合,能进行正反转控制,而与接触器KM2、制动电阻器R及速度继电器的配合,能实现串电阻瞬时冲动和正反转反接制动控制,并能通过机械进行变速。

②进给电动机M2能进行正反转控制,通过接触器KM3、KM4与行程开关及KM5、牵引电磁铁YA配合,能实现进给变速时的瞬时冲动、六个方向的常速进给和快速进给控制。

③冷却泵电动机M3只能正转。

④熔断器FU1作机床总短路保护,也兼作M1的短路保护;FU2作为M2、M3及控制变压器TC、照明灯EL的短路保护;热继电器FR1、FR2、FR3分别作为M1、M2、M3的过载保护。

(2)控制电路。

主轴电动机的控制(电路见图11.4):

①SB1、SB3与SB2、SB4是分别装在机床两边的停止(制动)和起动按钮,实现两地控制,方便操作。

②KM1是主轴电动机起动接触器,KM2是反接制动和主轴变速冲动接触器。

③SQ7是与主轴变速手柄联动的瞬时动作行程开关。

④主轴电动机需起动时,要先将SA5扳到主轴电动机所需要的旋转方向,然后再按起动按钮SB3或SB4来起动电动机M1。

⑤M1起动后,速度继电器KS的一副常开触点闭合,为主轴电动机的停转制动作好准备。

⑥停车时,按停止按钮SB1或SB2切断KM1电路,接通KM2电路,改变M1的电源相序,进行串电阻反接制动。当M1的转速低于120r/min,速度继电器KS的一副常开触点恢复断开,切断KM2电路,M1停转,制动结束。

(www.daowen.com)

(www.daowen.com)

图11.4 主轴电动机控制电气原理图

四、实验内容及要求

1.准备工作

(1)查看各电器元件上的接线是否紧固,各熔断器是否安装良好。

(2)独立安装好接地线,设备下方垫好绝缘垫,将各开关置分断位置。

(3)插上三相电源。

2.操作试运行

1)实验内容

(1)用通电试验方法找到故障,然后进行故障分析,并在电气原理图中用虚线标出最小故障范围。

(2)按图11.2排除X62W万能铣床主电路或控制电路中,人为设置的两个电气自然故障点。

2)电气故障的设置原则

(1)人为设置的故障点,必须是模拟机床在使用过程中,由于受到振动、受潮、高温、异物侵入、电动机负载及线路长期过载运行、起动频繁、安装质量低劣和调整不当等原因造成的“自然”故障。

(2)切忌设置改动线路、换线、更换电器元件等由于人为原因造成的“非自然”故障点。

(3)故障点的设置,应做到隐蔽且设置方便,除简单控制线路外,两处故障一般不宜设置在单独支路或单一回路中。

(4)对于设置一个以上故障点的线路,其故障现象应尽可能不要相互掩盖。学生在检修时,若检查思路尚清楚,但检修到定额时间的2/3还不能查出一个故障点时,可作适当的提示。

(5)应尽量不设置容易造成人身或设备事故的故障点,如有必要时,教师必须在现场密切注意学生的检修动态,随时作好采取应急措施的准备。

(6)设置的故障点,必须与学生应该具有的修复能力相适应。

3)实验步骤

(1)先熟悉原理,再进行正确的通电试车操作。

(2)熟悉电器元件的安装位置,明确各电器元件的作用。

(3)教师示范故障分析检修过程(故障可人为设置)。

(4)教师设置让学生知道的故障点,指导学生如何从故障现象着手进行分析,逐步引导学生采用正确的检查步骤和检修方法。

(5)教师设置人为的自然故障点,由学生检修。

3.实验要求

(1)学生应根据故障现象,先在原理图中正确标出最小故障范围,然后采用正确的检查和排故方法,并在定额时间内排除故障。

(2)在排除故障时,必须修复故障点,不得采用更换电器元件、借用触点及改动线路的方法,否则,按不能排除故障点扣分。

(3)在检修时,严禁扩大故障范围或产生新的故障,不得损坏电器元件。

五、思考题

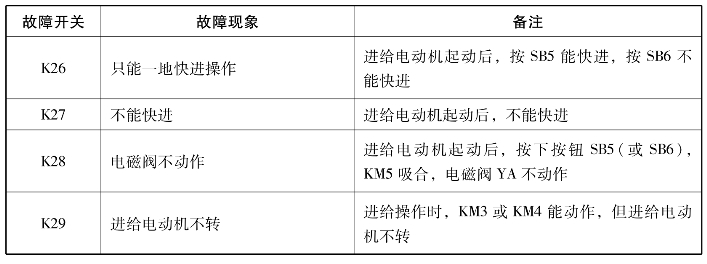

表11-3所示为故障设置一览表。

表11-3 故障设置一览表

续表11-3

续表11-3

六、实验报告要求

(1)设备应在指导教师指导下操作,安全第一。在设备通电后,严禁在电器侧随意扳动电器件。在进行排故训练时,尽量采用不带电检修。若要带电检修,则必须有指导教师在现场监护。

(2)在实验前必须安装好各电动机支架接地线,设备下方垫好绝缘橡胶垫,厚度不小于8mm。操作前要仔细查看各接线端有无松动或脱落,以免通电后发生意外或损坏电器。

(3)在操作中若电动机发出不正常声响,应立即断电,查明故障原因并修理。故障噪声主要来自电机缺相运行,接触器、继电器吸合不正常等。

(4)一旦发现熔芯熔断,要等找出故障后,方可更换同规格熔芯。

(5)在维修设置故障中不要随便互换线端处号码管。

(6)操作时用力不要过大,速度不宜过快;操作频率不宜过于频繁。

(7)在实验结束后,应拔出电源插头,将各开关置分断位。

(8)在实验过程中,要做好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。