1.零件工艺分析

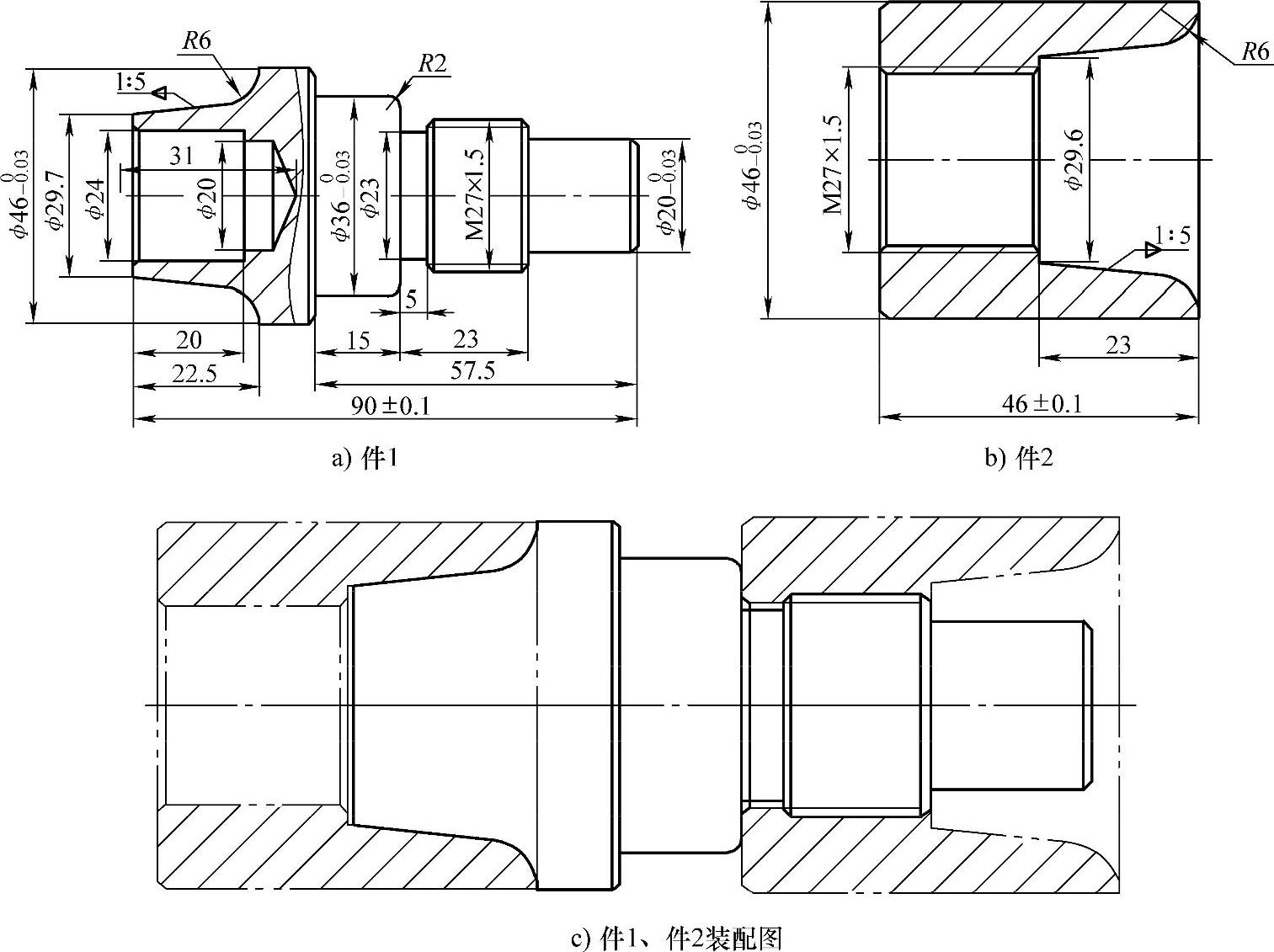

根据图2-25,该配合类型为螺纹及圆锥、圆弧配合,件1左端圆锥面为配合面,右端螺纹为配合螺纹,件2为内螺纹与内圆锥面,分别与件1的右端和左端配合。为保证圆锥面的正确配合,内外圆锥面在精加工的过程中应该采用刀尖圆弧半径补偿进行编程和加工。

图2-25 实例22零件图与装配图

件2为内孔加工,因此加工零件时,先加工件2,加工件1时用件2试配。加工件2右端时,编程零点设置在零件右端面的轴心线上,切断后加工左端面并保证总长(46±0.1)mm,然后加工M27×1.5的内螺纹。加工件1右端时,编程零点设置在零件右端面的轴心线上,加工右端轮廓及螺纹。工件调头,使用加工孔的一端,手动加工左端面,保证总长(90±0.1)mm,手动钻孔。然后加工左端外轮廓面及内轮廓面。

件1中,圆锥面与圆弧的切点,通过计算机绘图可以查出其基点坐标为(33.119,-17.097),圆弧与垂直线的切点坐标为(45.06,-22.5)。

件2中,圆锥面与圆弧的切点,通过计算机绘图可以查出其基点坐标为(33.119,-5.403),圆弧与垂直线的切点坐标为(45.06,0)。

加工完件1右端螺纹后,将件2试配合;加工完件1左端圆锥面后,用件2试配合,并调整间隙。

件2加工工艺:

1)下料,毛坯为φ50mm×150mm。

2)用自定心卡盘夹持毛坯,伸出约55mm,手动钻孔(φ20mm×55mm)。

3)手动车削端面,粗、精车零件外圆φ46mm至尺寸要求。

4)粗、精加工内轮廓至尺寸要求。

5)切断工件,并保证长度46.5mm。

6)调头夹持φ46mm外圆,手动车端面、倒角,并保证总长(46±0.1)mm。

7)加工内螺纹至尺寸要求。

件1加工工艺:

1)夹持毛坯零件切断端,伸出卡盘长度70mm,加工右端面。

2)粗、精加工右端轮廓至尺寸要求。

3)切槽至尺寸要求。

4)加工外螺纹至尺寸要求(用件2试配,保证螺纹配合)。

5)调头装夹工件,垫上铜皮夹持φ36mm外圆,手动车削端面,保证总长(90±0.1)mm。

6)手动钻孔,孔深30mm。(www.daowen.com)

7)粗、精加工零件左端内轮廓至尺寸要求。

8)粗、精加工零件左端外轮廓至尺寸要求(用件2试配,保证圆锥面、圆弧面配合)。

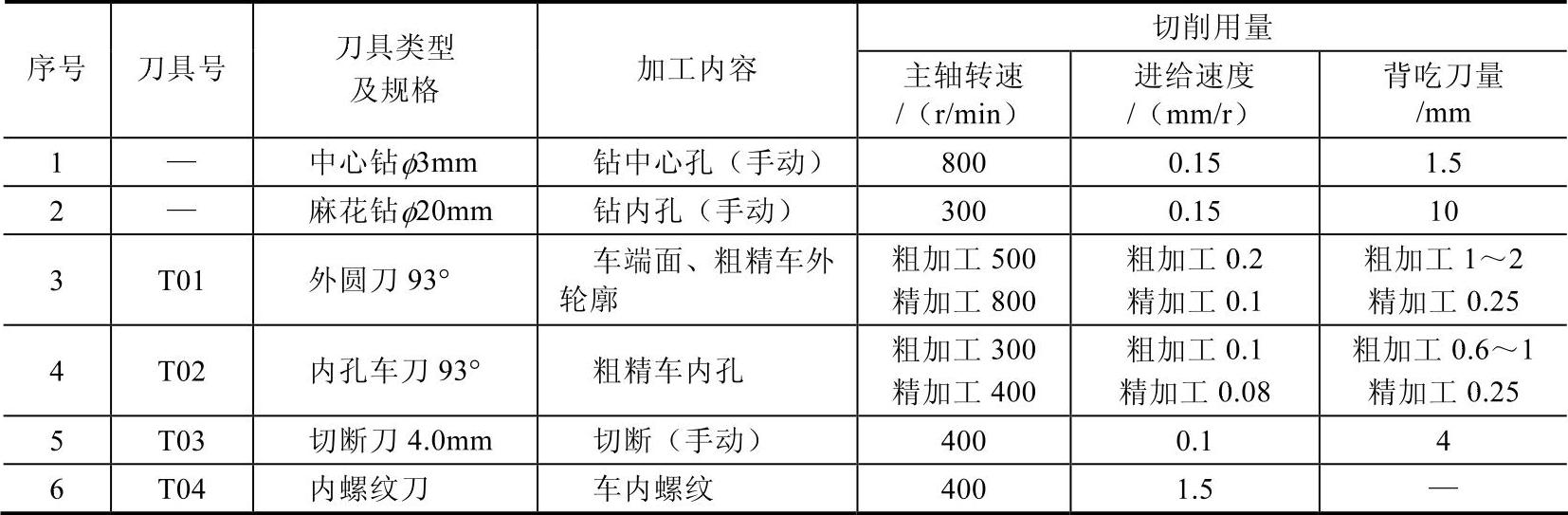

2.刀具与切削用量选择

根据加工要求,刀具及切削用量的选择见表2-76、表2-77。

表2-76 件2刀具及切削用量选择

表2-77 件1刀具及切削用量选择

3.参考程序

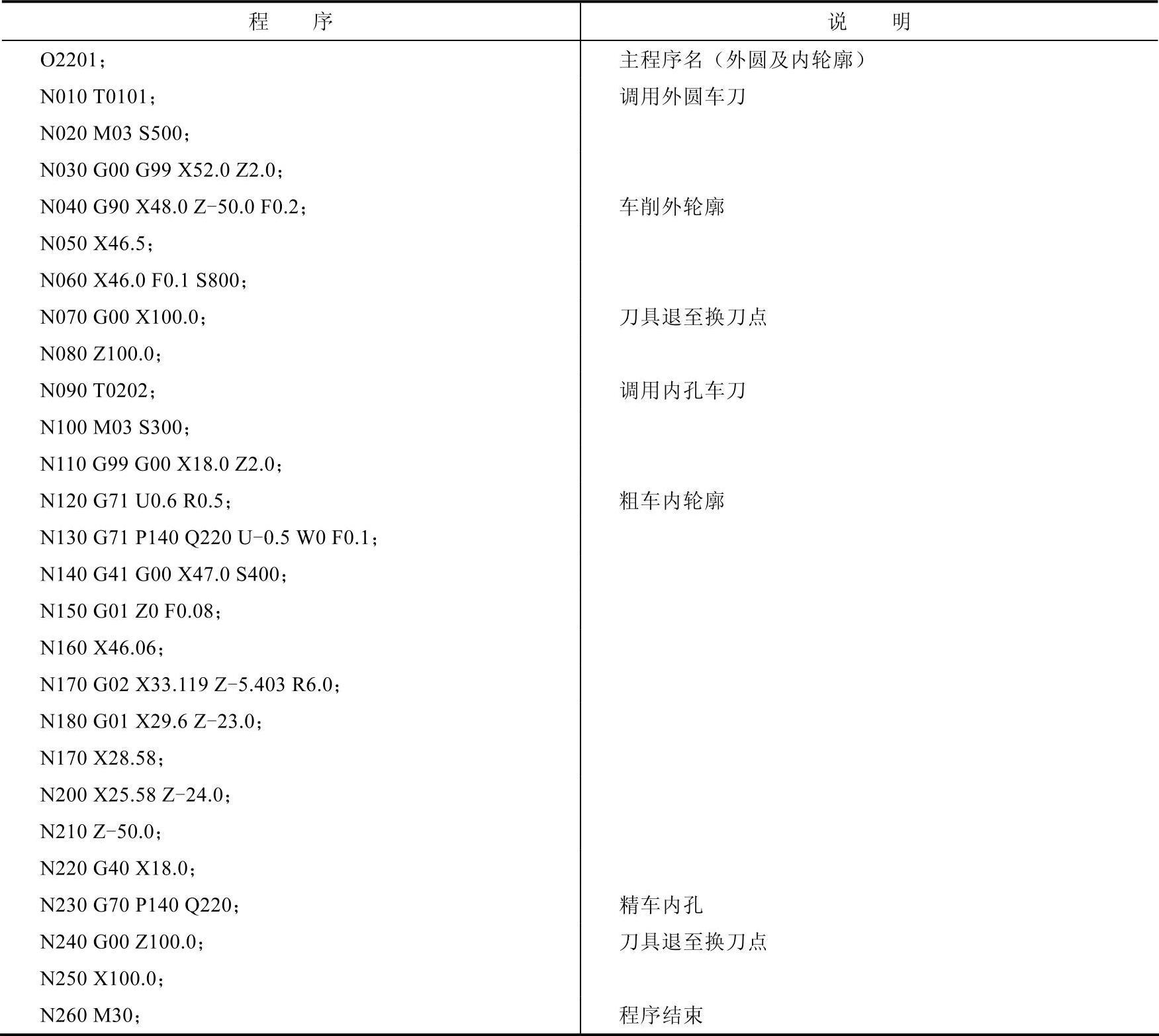

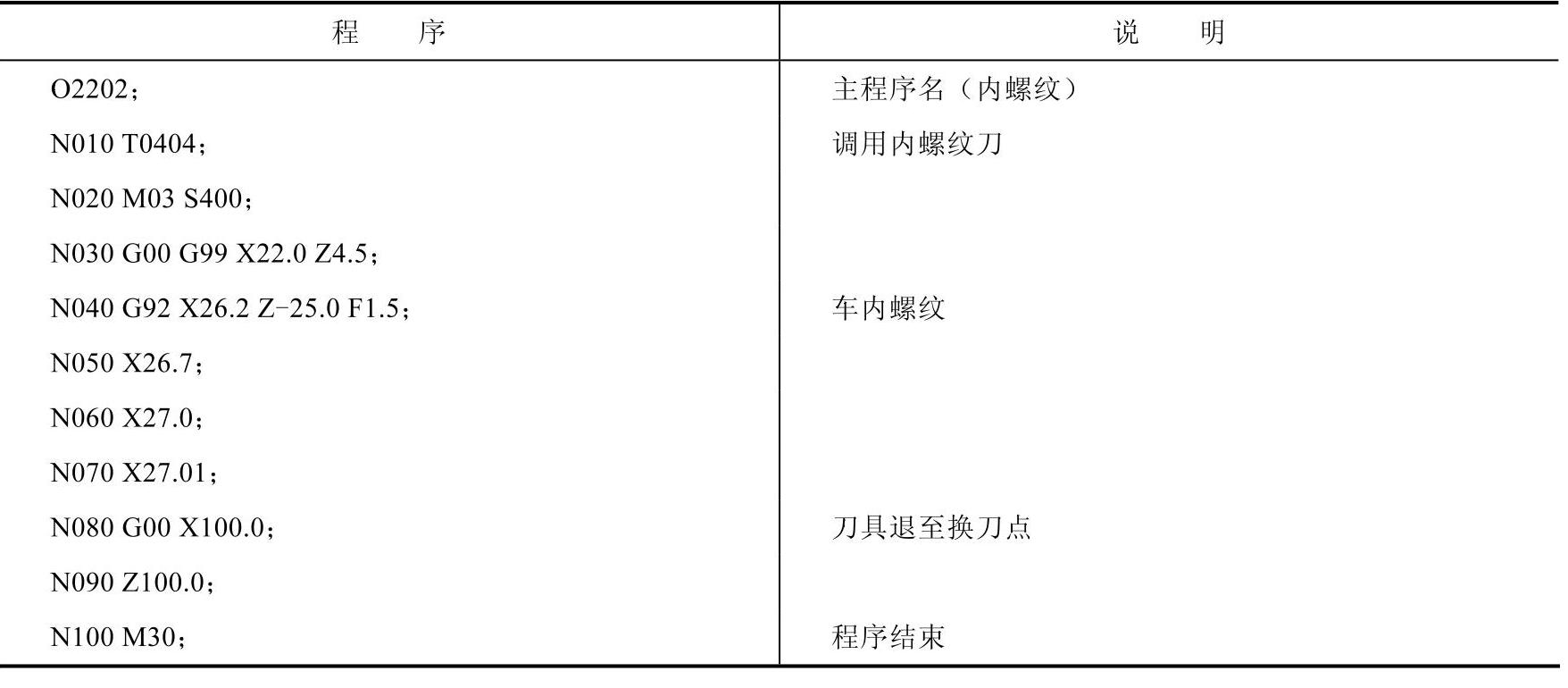

在配置FANUC 0i系统的数控车床上加工,数控加工参考程序见表2-78~表2-83。

表2-78 件2数控加工参考程序(外圆及内轮廓)

表2-79 件2数控加工参考程序(内螺纹)

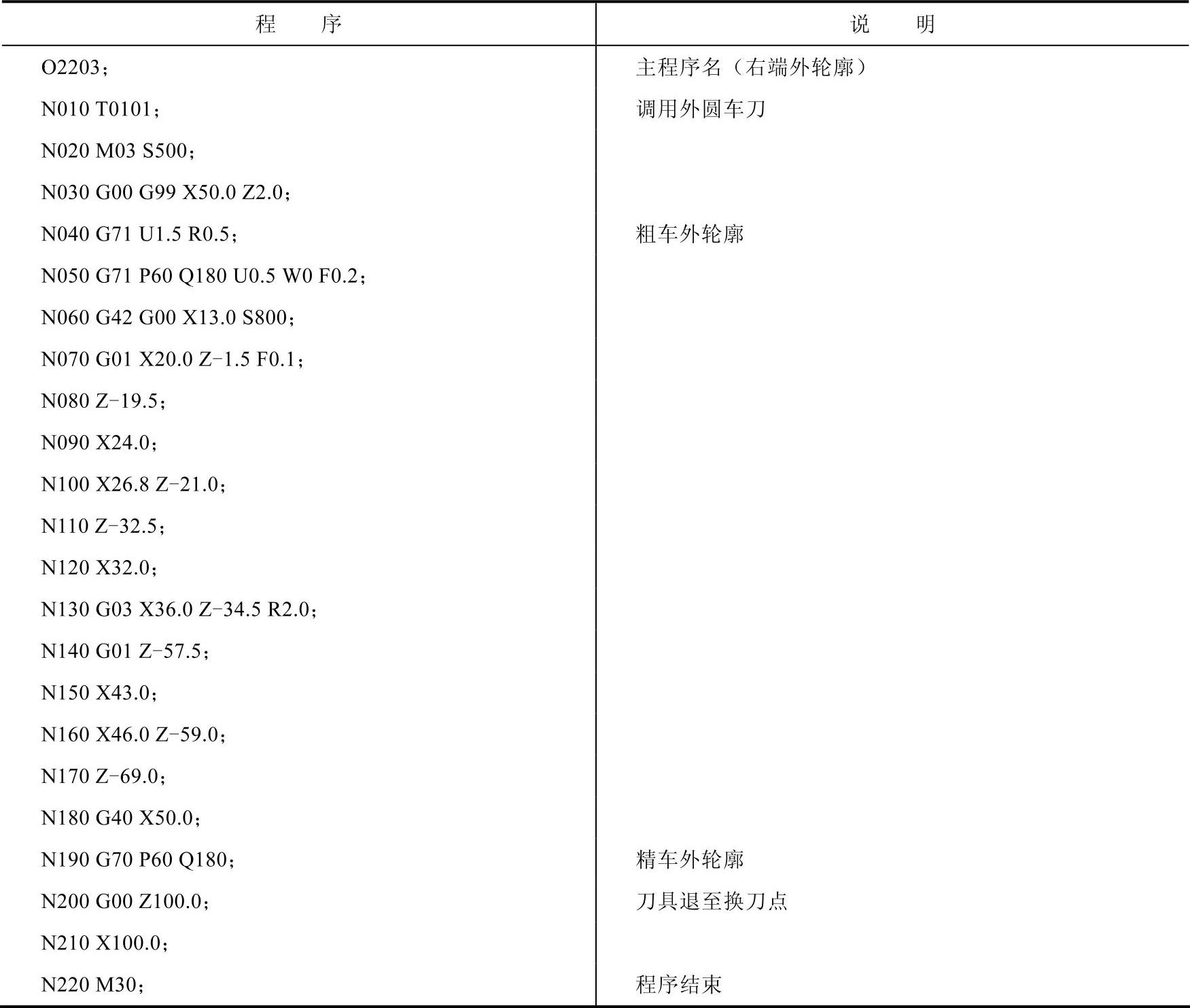

表2-80 件1数控加工参考程序(右端外轮廓)

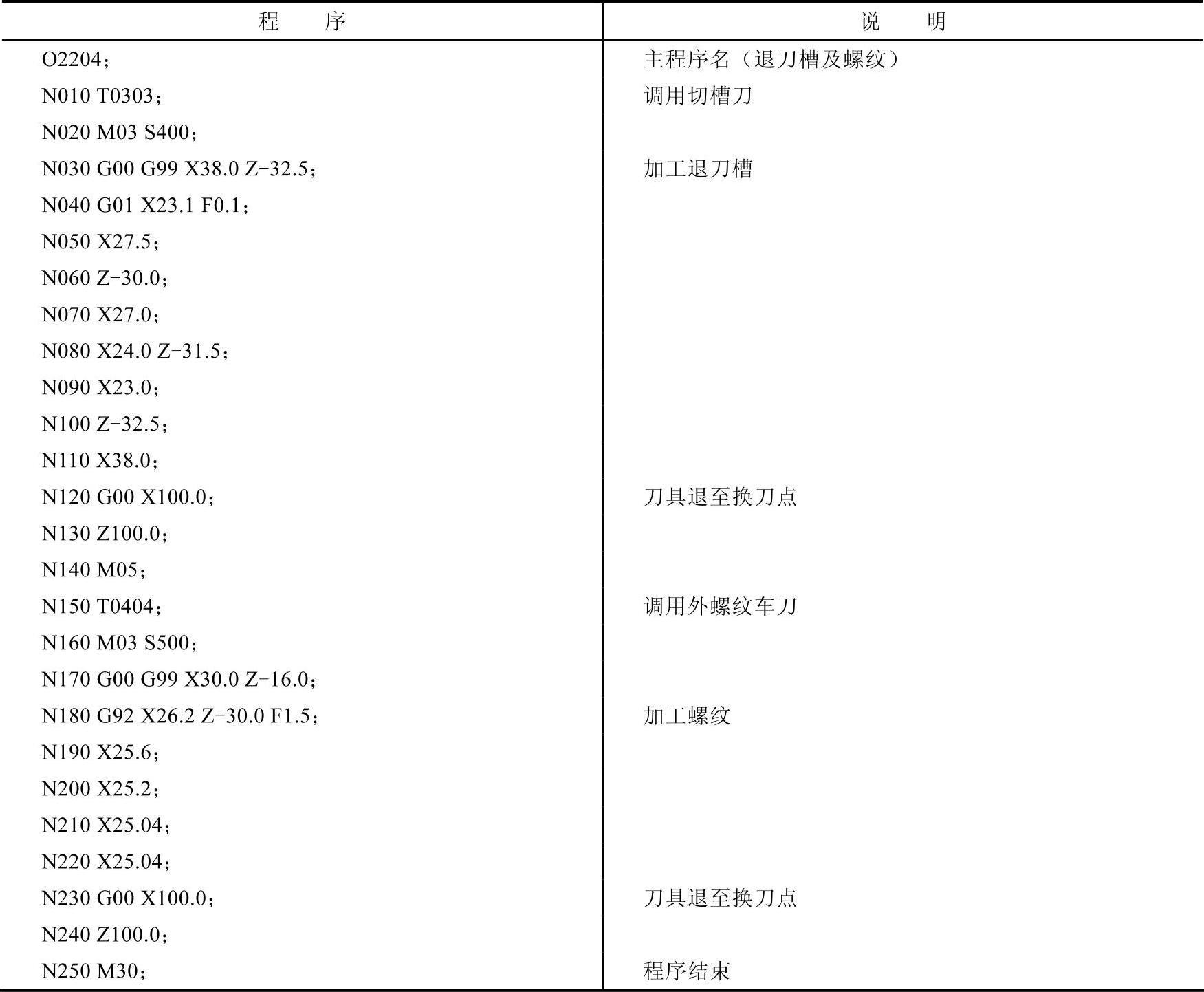

表2-81 件1数控加工参考程序(退刀槽及螺纹)

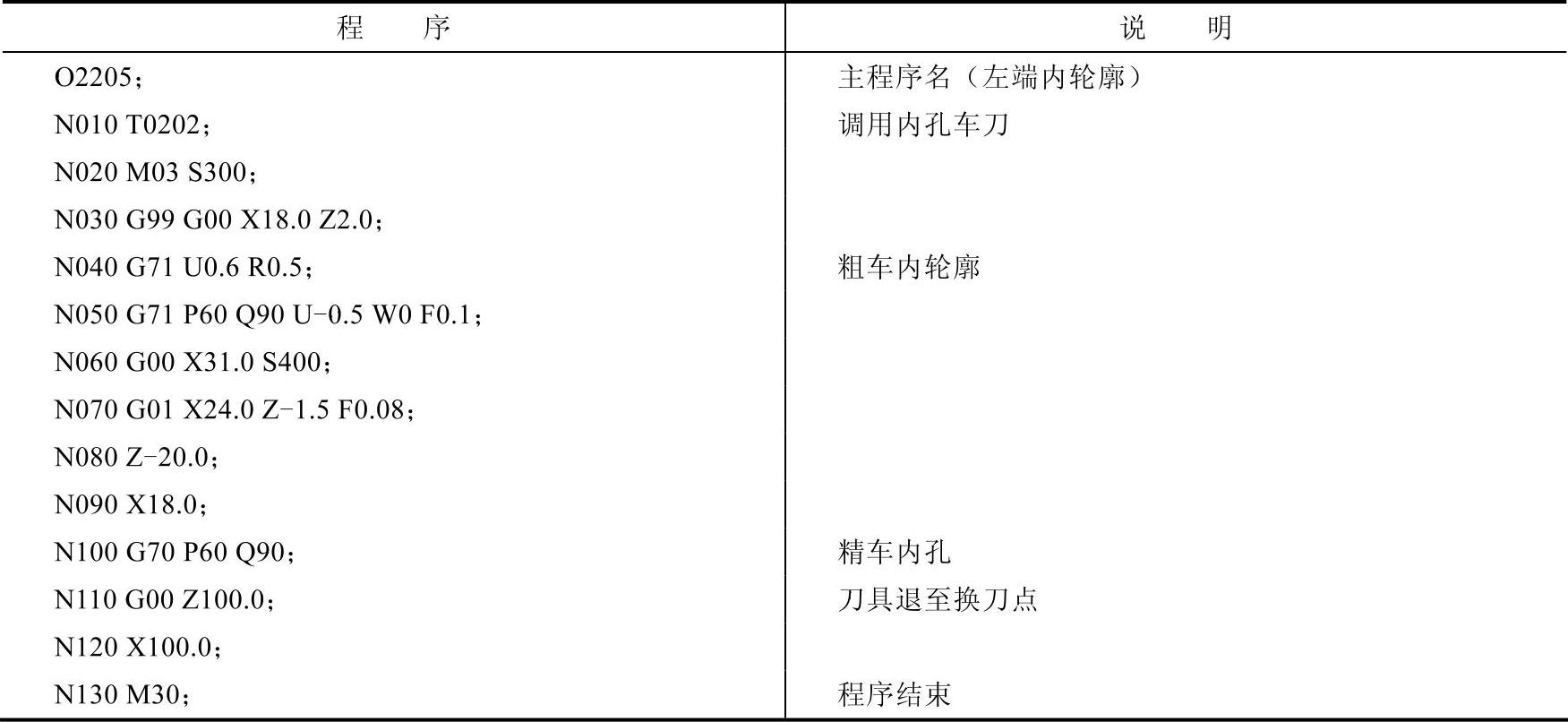

表2-82 件1数控加工参考程序(左端内轮廓)

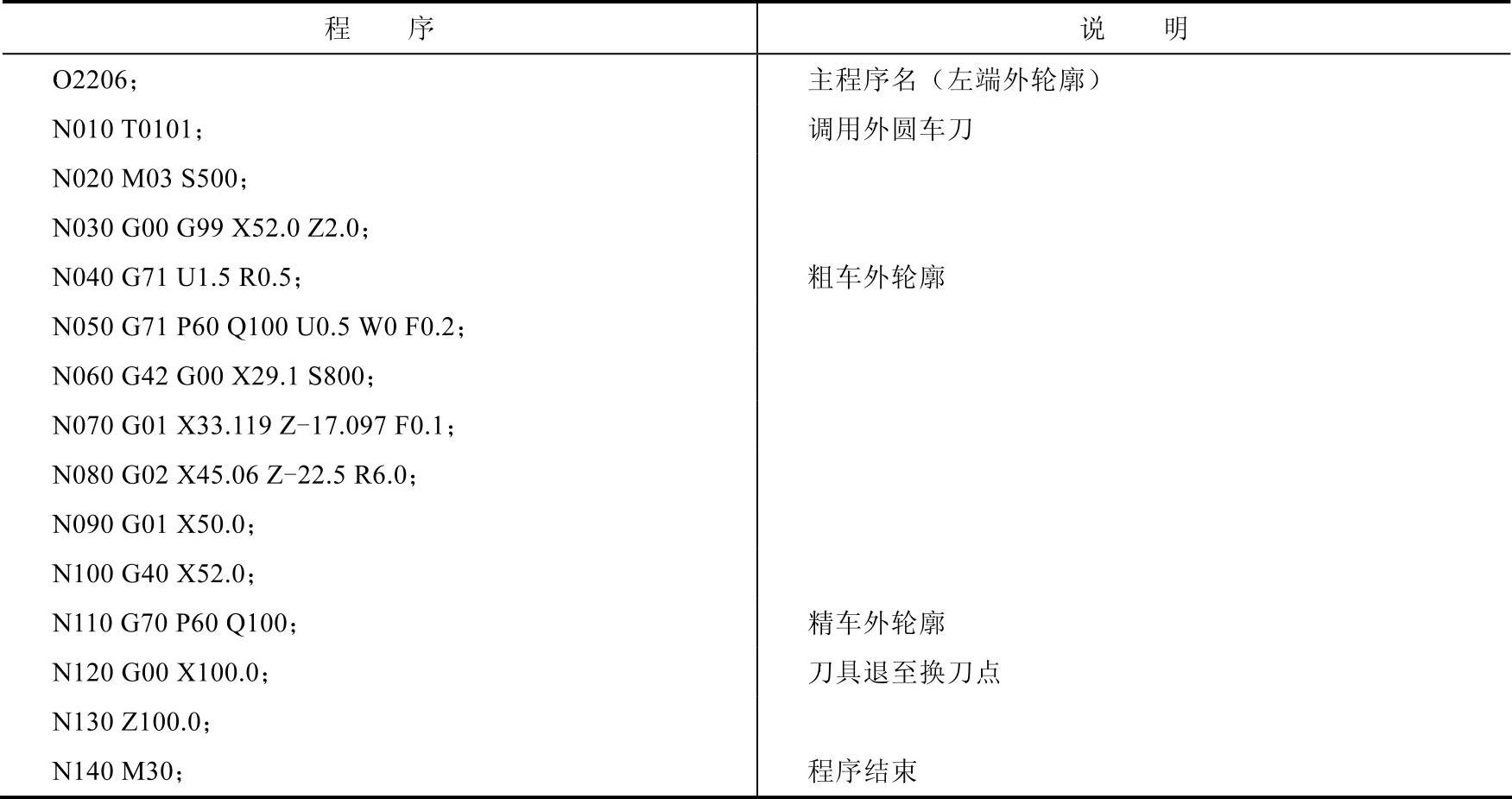

表2-83 件1数控加工参考程序(左端外轮廓)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。