切削用量选择是否合理,对于能否充分发挥机床潜力与刀具切削性能,实现优质、高产、低成本和安全操作具有很重要的作用。数控车削加工中的切削用量包括背吃刀量ap、主轴转速n或切削速度vc(用于恒线速度切削)、进给速度vf或进给量f。这些参数均应在机床给定的允许范围内选取。

1.背吃刀量的确定

工件上已加工表面与待加工表面的垂直距离称背吃刀量ap,即车刀进给时切入工件的深度(mm)。

粗加工时,除留下精加工余量外,一次进给尽可能切除全部余量。在工艺系统刚度和机床功率允许的情况下,尽可能选取较大的背吃刀量,以减少进给次数。当零件精度要求较高时,则应考虑留出精车余量,其所留的精车余量一般比普通车削时所留余量小,常取0.1~0.5㎜。切削表面有硬皮的铸锻件时,应尽量使ap大于硬皮层的厚度,以保护刀尖。

精加工的加工余量一般较小,可一次切除。

在中等功率的机床上:粗加工的背吃刀量可达8~10mm;半精加工的背吃刀量取0.5~5mm;精加工的背吃刀量取0.2~1.5mm。

2.进给速度(进给量)的确定

单位时间内刀具与工件沿进给方向的相对位移量称为进给量(mm/r)。进给量f的选取应该与背吃刀量和主轴转速相适应。在保证工件加工质量的前提下,可以选择较高的进给速度(2000mm/min以下)。在切断、车削深孔或精车时,应选择较低的进给速度。

粗车时,一般取f=0.3~0.8mm/r;精车时,常取f=0.1~0.3mm/r;切断时,常取f=0.05~0.2mm/r。

进给速度是数控车床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取,最大进给速度受机床刚度和进给系统的性能限制。

粗加工时,由于对工件的表面质量没有太高的要求,这时主要根据机床进给机构的强度和刚性、刀杆的强度和刚性、刀具材料、刀杆和工件尺寸以及已选定的背吃刀量等因素来选取进给速度。

精加工时,则按表面粗糙度要求、刀具及工件材料等因素来选取进给速度。

进给速度vf和进给量f可按以下公式进行转换:

vf=fn

式中 vf——进给速度(mm/min);

f——每转进给量(mm/r);

n——主轴转速(r/min)。(https://www.daowen.com)

3.切削速度的确定

切削速度是指切削时车刀切削刃上某一点相对待加工表面在主运动方向上的瞬时速度,又称为线速度(m/min)。

切削速度vc可根据已经选定的背吃刀量、进给量及刀具寿命进行选取。实际加工过程中,也可根据生产实践经验和查表的方法来选取。

粗加工或工件材料的加工性能较差时,宜选用较低的切削速度。精加工或刀具材料、工件材料的加工性能较好时,宜选用较高的切削速度。

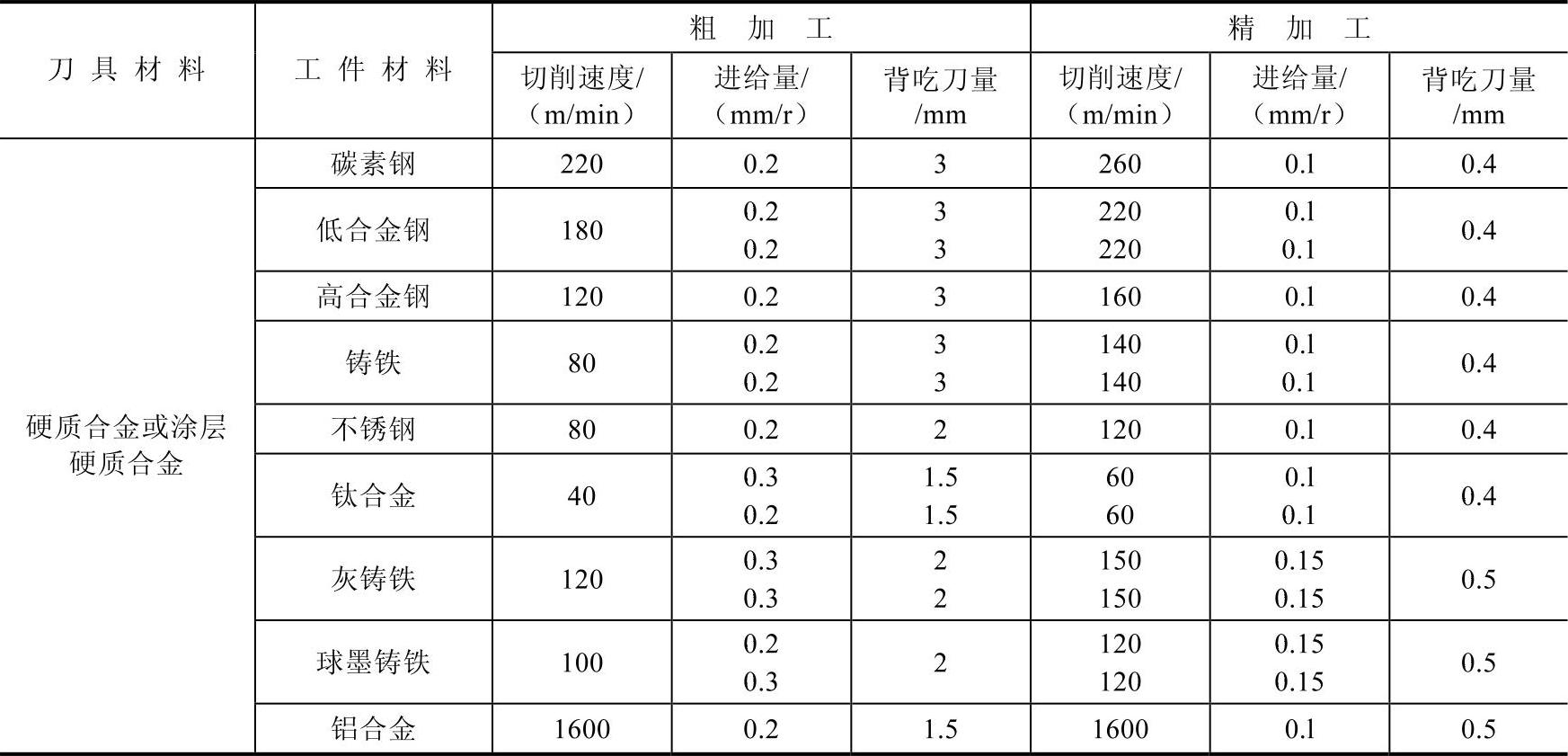

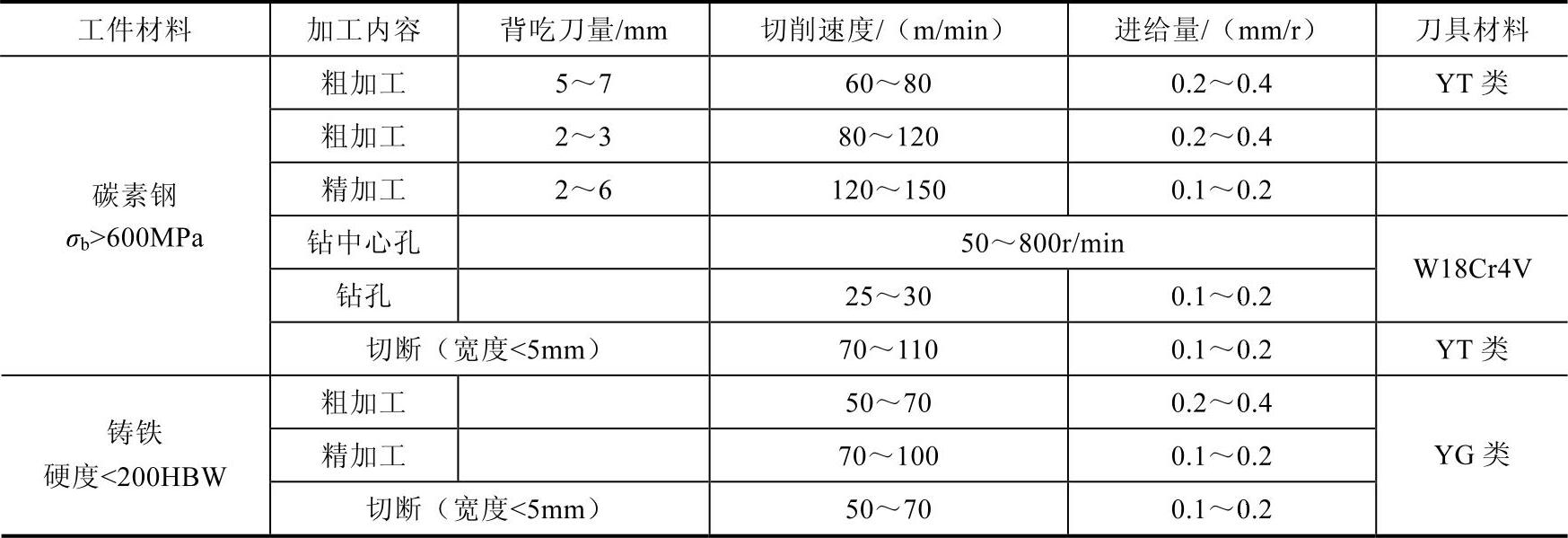

在实际生产中,切削用量一般根据经验并通过查表的方式进行选取。常用硬质合金刀具或涂层硬质合金刀具切削不同材料时的切削用量推荐值见表1-4。常用切削用量推荐值见表1-5。

表1-4 硬质合金刀具或涂层硬质合金刀具切削不同材料时的切削用量

表1-5 常用切削用量

车外圆时,主轴转速应根据零件上被加工部位的直径,并按零件和刀具的材料及加工性质等条件所允许的切削速度来确定。切削速度除了计算和查表选取外,还可根据实践经验确定。需要注意的是交流变频调速数控车床低速输出力矩小,因而切削速度不能太低。

切削速度确定后,可根据下面公式确定主轴转速:

n=1000vc/πD

式中 νc——切削速度(m/min),由刀具寿命决定;

D——工件或刀具直径(mm)。

主轴转速n要根据计算值在机床说明书中选取标准值,并填入程序单中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。