1.数控车床刀具的分类

与普通机床加工方法相比,数控加工对刀具提出了更高的要求:不仅需要刚性好,精度高,而且要求尺寸稳定,寿命长,断屑和排屑性能好;同时要求安装调整方便,以满足数控机床高效率的要求。数控车床刀具种类繁多,功能互不相同。根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。

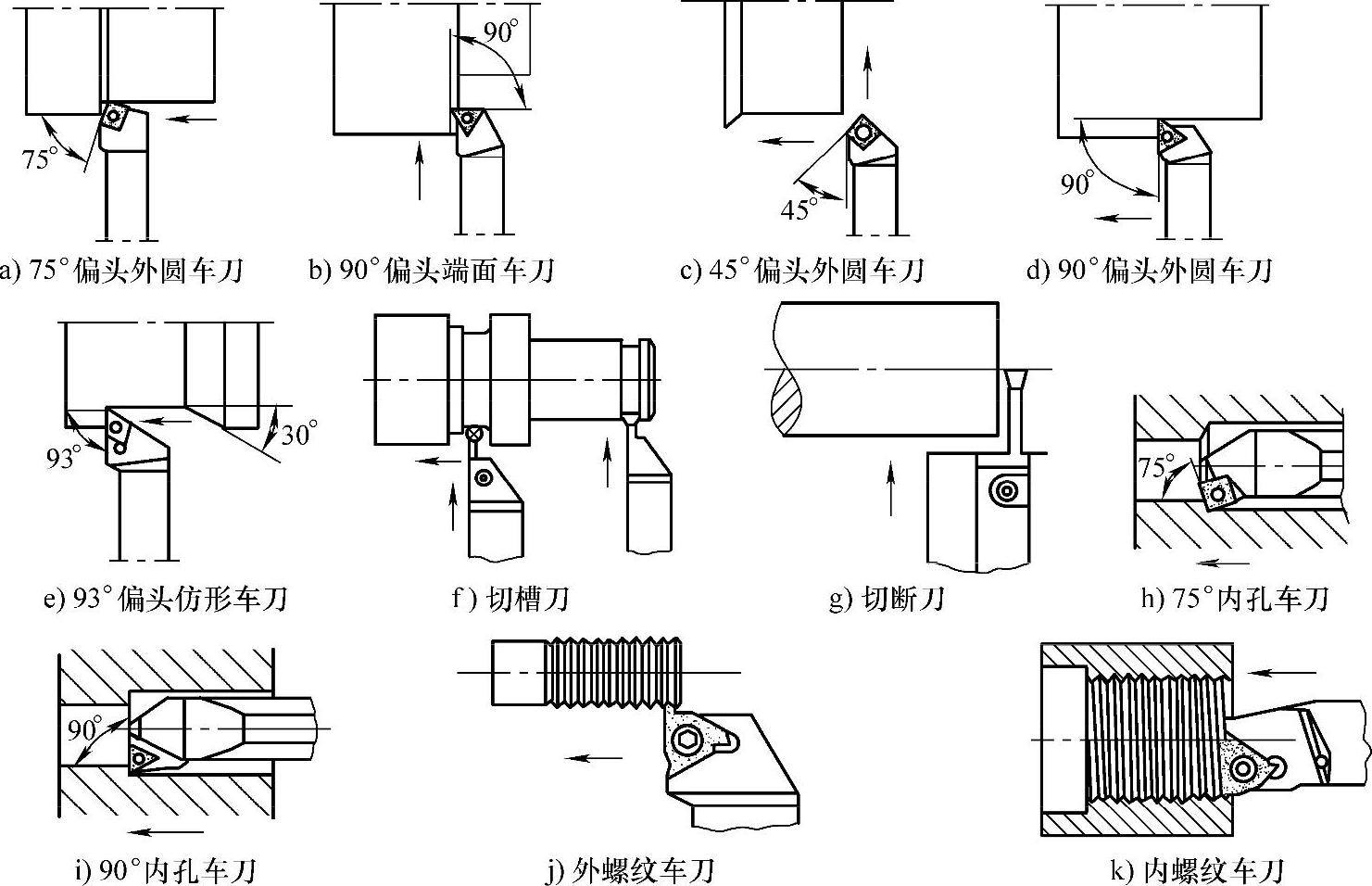

(1)根据加工用途分类 车床主要用于回转表面的加工,如内(外)圆柱面、圆锥面、圆弧面、螺纹、切槽等切削加工。因此,数控车床使用的刀具可分为外圆车刀、内孔车刀、螺纹车刀、切槽刀等。图1-9为常用车刀。

图1-9 常用车刀

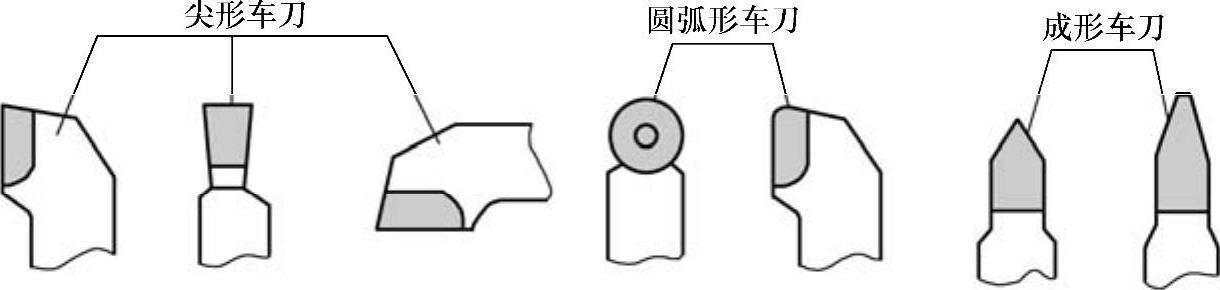

(2)根据刀尖形状分类 数控车削常用的车刀按照刀尖的形状一般分为三类,即尖形车刀、圆弧形车刀和成形车刀,如图1-10所示。

图1-10 按刀尖形状分类的数控车刀

尖形车刀主要用于车削内外轮廓、直线沟槽等直线形表面。

圆弧形车刀可以用于车削内、外表面,特别适宜车削各种光滑连接(凹形)的成形面,如精度要求高的内外圆弧面及尺寸要求高的内外圆锥面等。由尖形车刀自然或经修磨而成的车刀也属于这一类。

常见的成形车刀有小半径圆弧车刀、非矩形切槽刀和螺纹车刀等。在数控车床上,除进行螺纹加工外,应尽量少用或不用成形车刀,当确有必要选用时,则应在工艺准备文件或加工程序单上进行详细说明。

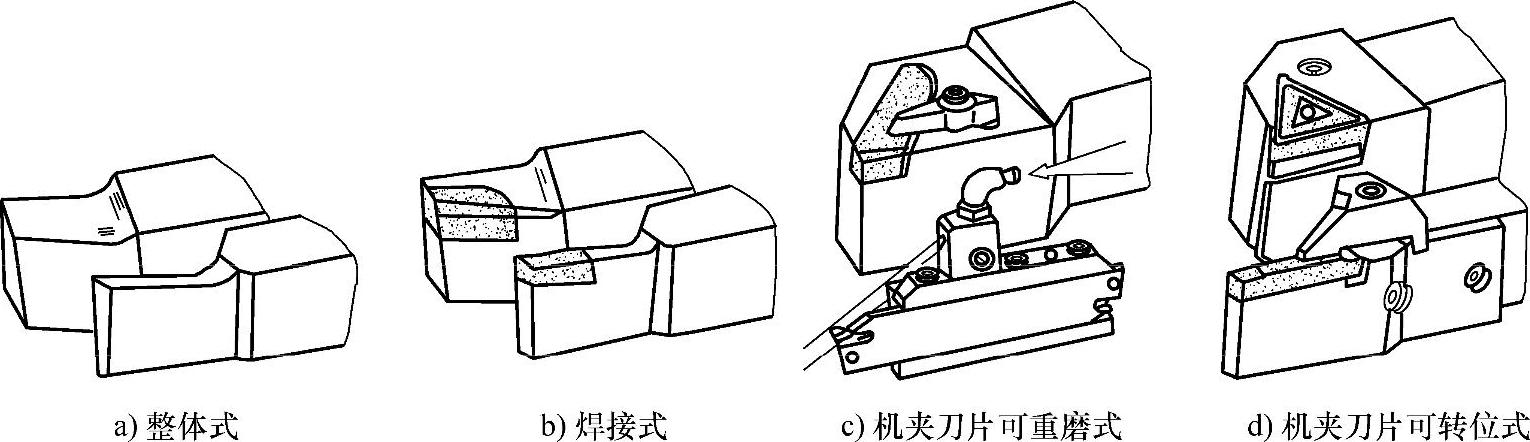

(3)根据车刀结构分类 数控车刀在结构上可分为整体式车刀、焊接式车刀和机械夹固(简称机夹)式车刀三类,其中机夹式车刀又分为机夹刀片可重磨式车刀和机夹刀片可转位式车刀两种,如图1-11所示。

图1-11 数控车刀的结构型式

整体式车刀(图1-11a)主要是整体式高速钢车刀。通常用于小型车刀、螺纹车刀和形状复杂的成形车刀。它具有抗弯强度高、冲击韧度好、制造简单、刃磨方便和刃口锋利等优点。

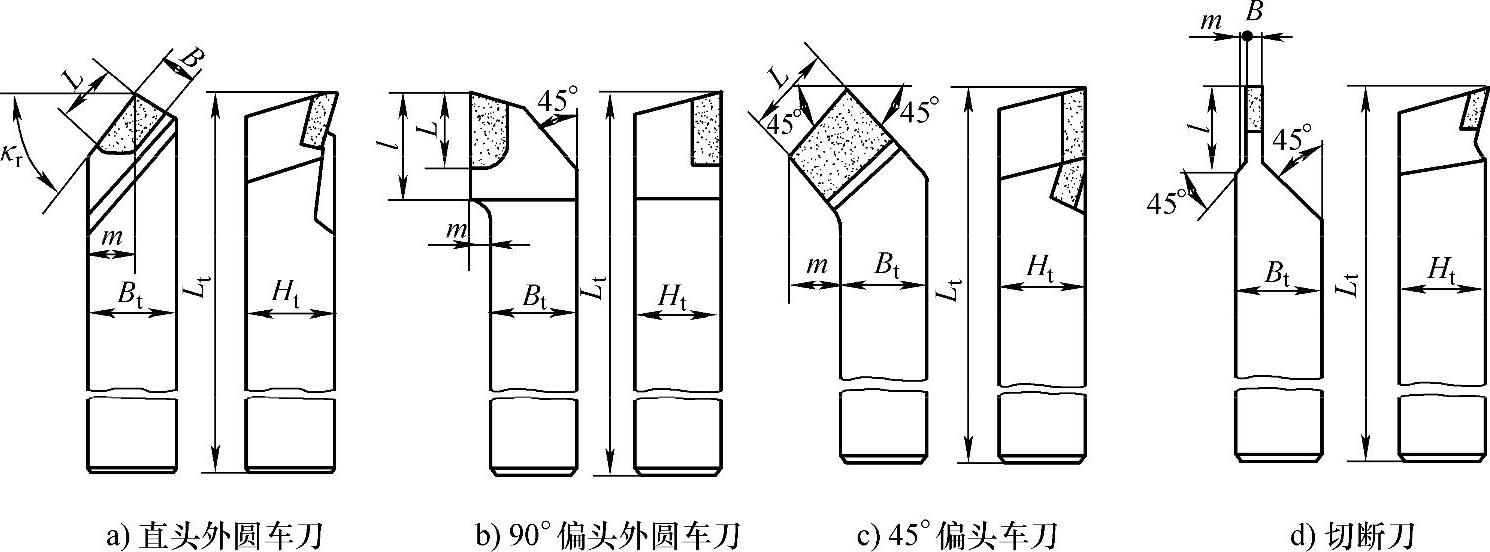

焊接式车刀(图1-11b)是将硬质合金刀片用焊接的方法固定在刀体上,经刃磨而成。这种车刀结构简单,制造方便,刚性较好,但抗弯强度低,冲击韧度差,切削刃不如高速钢车刀锋利,不易制作复杂刀具。图1-12为常用焊接式车刀。

图1-12 常用焊接式车刀

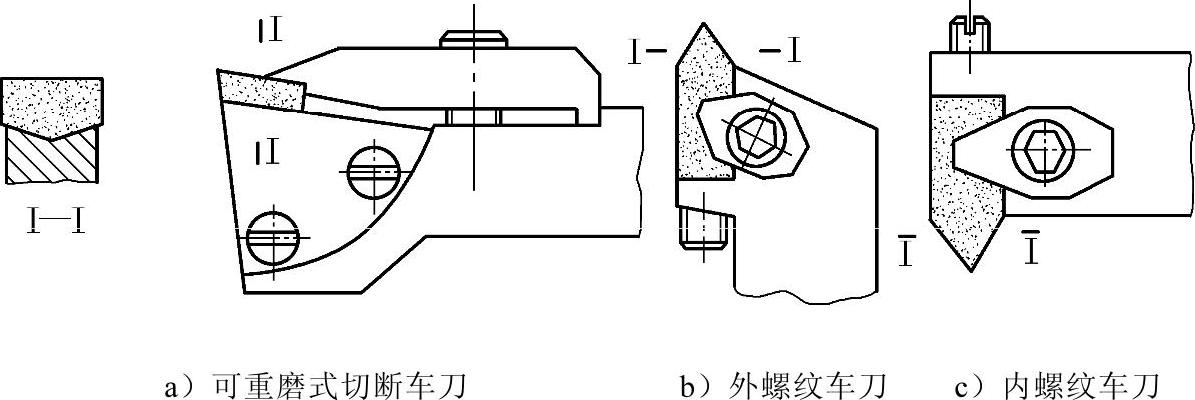

机夹刀片可重磨式车刀(图1-11c)是将普通的硬质合金刀片通过机械夹固方法安装在刀杆上的一种车刀,刀片用钝后可以修磨,修磨后,通过调节螺钉把刃口调整到适当位置,压紧后便可继续使用。图1-13为机夹刀片可重磨式切断车刀和内、外螺纹车刀。

图1-13 机夹刀片可重磨式切断车刀和内、外螺纹车刀

机夹刀片可转位式车刀(图1-11d)是将标准的硬质合金刀片通过机械夹固方法安装在刀杆上的一种车刀,其刀片为多边形,有多条切削刃,当某条切削刃磨损钝化后,只需松开夹固元件,将刀片旋转一个位置便可继续使用。其最大优点是车刀的几何角度完全由刀片保证,切削性能稳定,刀杆和刀片已标准化,加工质量好,是当前数控车床上使用最广泛的一种车刀。

在数控车床的加工过程中,为了减少换刀时间和方便对刀,便于实现加工自动化,应尽量选用机夹可转位车刀。目前,70%~80%的自动化加工刀具已使用了机夹可转位车刀。

2.数控车刀的刀具材料(www.daowen.com)

常用的数控刀具材料有高速钢、硬质合金、涂层硬质合金、陶瓷、立方氮化硼、聚晶金刚石等。其中,高速钢、硬质合金和涂层硬质合金在数控车削刀具中应用较广。

在材料的硬度、耐磨性方面,以金刚石为最高,立方氮化硼、陶瓷、硬质合金、高速钢依次降低;而从材料的韧性来看,则高速钢最高,硬质合金、陶瓷、立方氮化硼、金刚石依次降低。在数控车床中,目前采用最为广泛的刀具材料是涂层硬质合金。因为从经济性、适应性、多样性、工艺性等多方面考虑,涂层硬质合金的综合效果都优于陶瓷、立方氮化硼和金刚石。

3.机夹可转位刀片

在数控车床加工中,应用最多的是硬质合金和涂层硬质合金刀片。机夹可转位刀片的具体形状已经标准化,且每一种形状均有一个相应的代码表示。

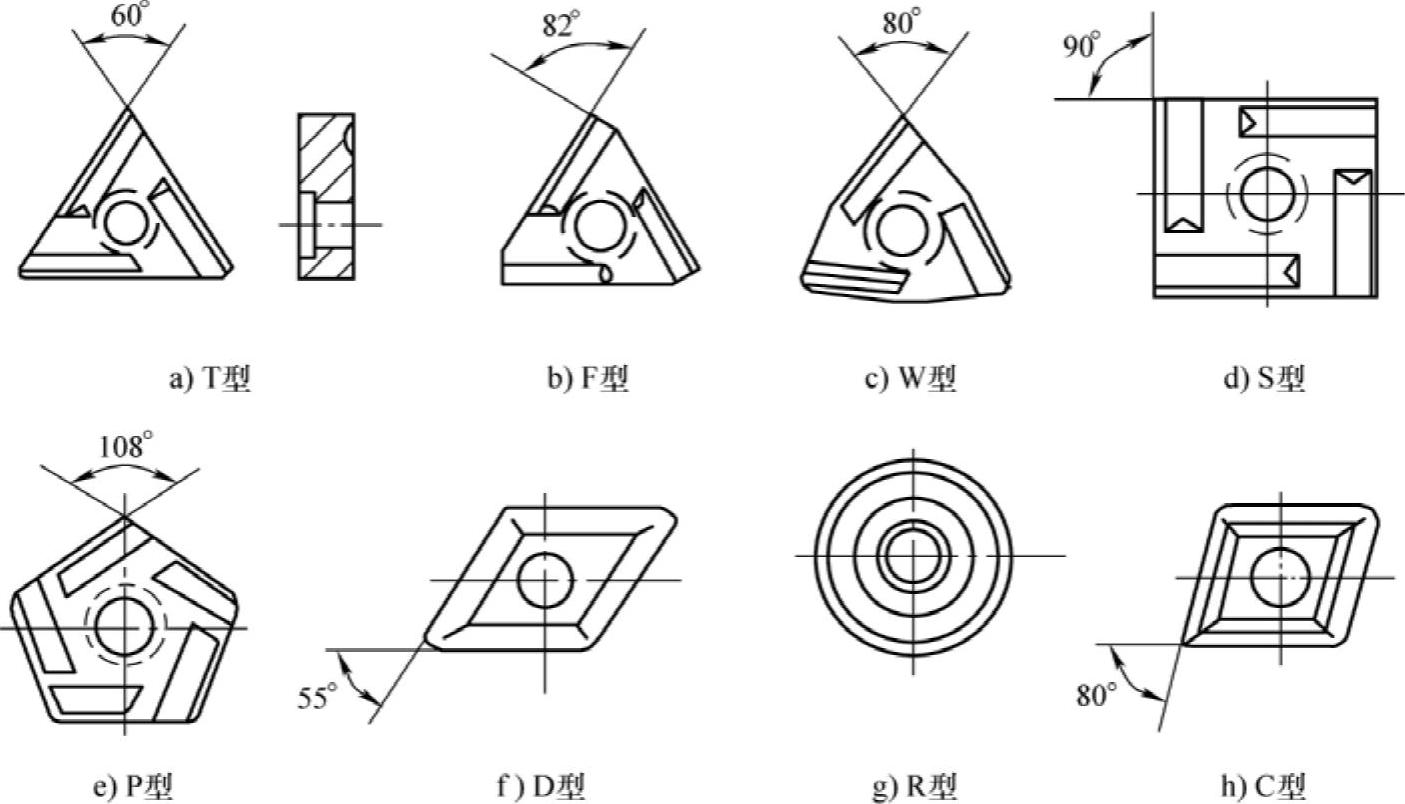

(1)机夹可转位刀片的形状 常用的可转位车刀刀片形状及角度如图1-14所示。

在选择刀片形状时要特别注意,有些刀片,虽然其形状和刀尖角度相等,但由于同时参加切削的切削刃数不同,因此其型号也不相同。

一般外圆车削常用W型、S型和C型刀片;仿形加工常用D型、R型刀片;90°主偏角车刀常用T型刀片。不同的刀片形状有不同的刀尖强度。一般刀尖越大,刀尖强度越大;反之亦然。R型刀片刀尖最大。在选用时,应根据加工条件恶劣与否,按重、中、轻切削有针对性地选择。在机床刚度、功率允许的条件下,大余量、粗加工应选用刀尖角较大的刀片;反之,在机床刚度和功率小的条件下,小余量、精加工时宜选用较小刀尖角的刀片。

图1-14 常用可转位车刀刀片

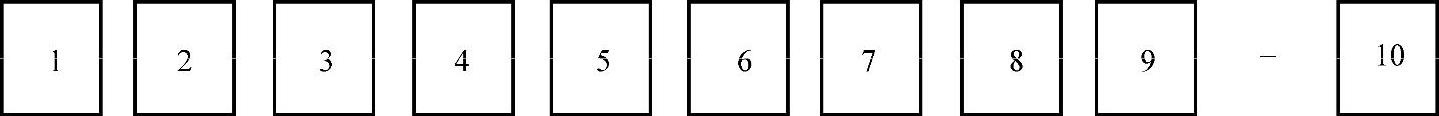

(2)机夹可转位刀片的代码 硬质合金可转位刀片的国家标准采用了ISO国际标准。产品型号的表示方法、品种规格、尺寸系列、制造公差以及测量方法等,都与ISO国际标准相同。为适应我国国情,在国际标准规定的9个号位之后,加一短横线,再用一个字母和一位数字表示刀片断屑槽形式和宽度。因此,我国可转位刀片的型号,共用10个号位的内容来表示主要参数的特征。可转位刀片型号表示方法如图1-15所示。

图1-15 机夹可转位刀片型号表示方法

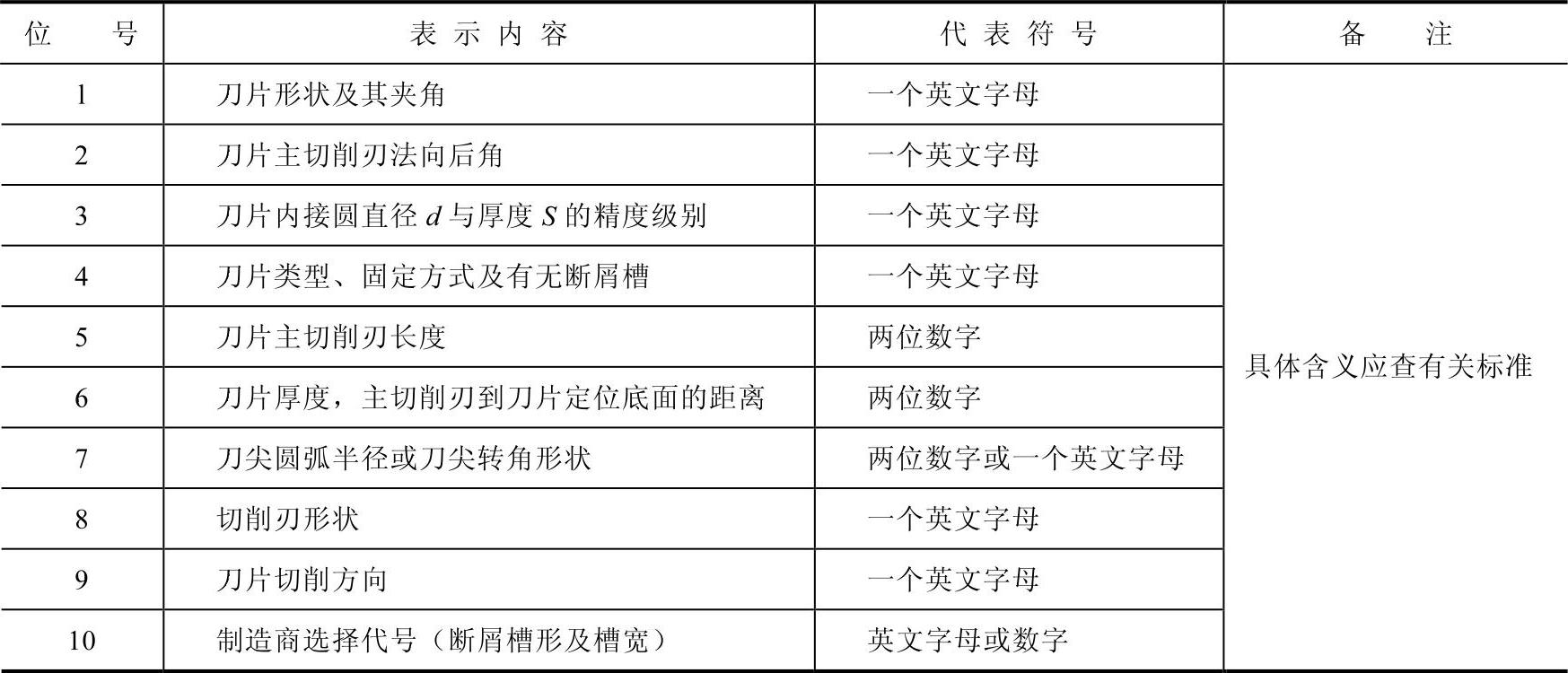

10个号位所表示的内容见表1-2。

表1-2 可转位刀片10个号位表示的内容

例如,TNUM160408ER-A2中:T表示60°三角形刀片;N表示刀具法向主后角为0°;U表示刀片内接圆直径d为6.35mm时,刀片转位尺寸公差为±0.013mm,内接圆公差为±0.08mm,厚度公差为±0.013mm;M表示圆柱孔夹紧,单面断屑槽;16表示切削刃长16mm;04表示刀片厚度为4.76mm;08表示刀尖圆弧半径为0.8mm;E表示切削刃倒圆;R表示刀片切削方向向右;A2表示直沟卷屑槽,槽宽2mm。

(3)刀片常用参数的选择

1)刀片后角的选择。常用的刀片后角有N(0°)、C(7°)、P(11°)和E(20°)等。一般粗加工、半精加工可用N型,半精加工、精加工可用C、P型。可用带断屑槽的N型刀片加工铸铁、硬钢和不锈钢,可用C、P型加工铝合金,可用P、E型加工弹性恢复性好的材料。一般孔加工刀片可选用C、P型,大尺寸孔可选用N型。

2)刀片切削方向的选择。刀片切削方向有R(右手)、L(左手)和N(左右手)三种。要注意区分左、右刀的方向。选择时要考虑车床刀架是前置式还是后置式,前面是向上还是向下,主轴的旋转方向及进给方向等。

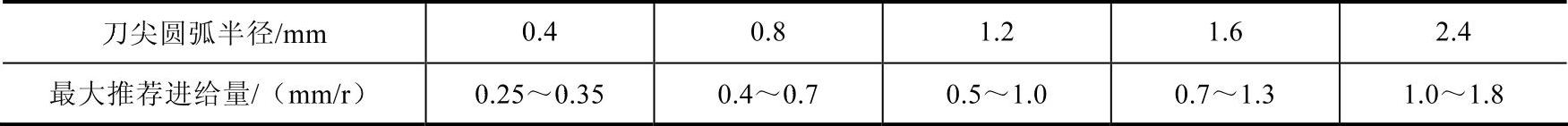

3)刀尖圆弧半径的选择。刀尖圆弧半径不仅影响切削效率,而且关系到被加工表面的表面粗糙度及加工精度。从刀尖圆弧半径与最大进给量的关系来看,最大进给量不应超过刀尖圆弧半径的80%,否则将恶化切削条件,甚至出现螺纹状表面和打刀等问题。刀尖圆弧半径还与断屑的可靠性有关,为保证断屑,切削余量和进给量有一个最小值。当刀尖圆弧半径减小,所得到的这两个最小值也相应减小,因此,从断屑可靠出发,通常对小余量、小进给车削加工采用小的刀尖圆弧半径,反之宜采用较大的刀尖圆弧半径。

粗车时,进给量不能超过表1-3给出的最大进给量。作为经验法则,一般进给量可取为刀尖圆弧半径的一半。精加工的表面质量不仅受刀尖圆弧半径和进给量的影响,而且受工件装夹稳定性、夹具和机床的整体条件等因素的影响。

表1-3 不同刀尖圆弧半径时的最大进给量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。