模型的模拟结果是否准确需要通过实验进行检验,本书所建立的热力学平衡模型的模拟结果将与相关文献进行对比验证其准确性。

生物质与煤复合串行气化工艺主要包括:气化炉、煤和生物质给料系统、散热降温系统、水蒸气发生系统、热回收系统、除尘系统(包括喷淋系统)、燃气收集系统、控制系统、参数测量系统和产物分析检测系统等。

气化炉是本工艺的最重要的部分,在实验装置中它的设计参数如下:气化炉为流化床,设计气化强度为2 500 kg/(m2·h)。炉底部内径为150 mm,顶部内径为300 mm,气化炉的外径为900 mm,炉体的高度为2 000 mm。气化炉配置螺旋给料器分别加入生物质和煤。设计给料量45 kg/h,产气量88.3 m3/h。

由于螺旋给料器与炉体直接接触导致螺旋给料器出口处的温度极高,因此在此设置散热降温系统进行冷却降温,以防止原料被提前引燃,同时也能起到保护设备的作用。

本工艺采用的气化剂为水蒸气,水蒸气主要由水蒸气发生系统和热回收系统提供。正常工作时,水蒸气由热回收系统吸收烟气和燃气的热量产生,水蒸气发生器主要用于气化炉启动初期,余热锅炉供热不足,不能及时产生足够的水蒸气用于气化。此时,使用水蒸气发生器来产蒸汽。

除尘系统包括洗涤塔和烟囱。其中,洗涤塔的主要作用是除尘、除焦油和冷却所产燃气。另外,洗涤塔中还有喷淋系统,这是用于对烟气进行除尘降温的作用。

燃气收集系统主要是储气柜,实验中其作用是储存所产气体,在实际工程中也必须有储气柜,其作用主要是调节用户在不同时间段对用气量需求的不同,即补偿用气负荷的变化,稳定系统压力。

控制系统是本工艺的核心,其主要由四个控制阀组成:空气阀、水蒸气阀、烟气阀和燃气阀。前两个阀门采用的是电磁阀,电磁阀动作快,适合快速进行燃烧阶段和气化阶段的切换;后两个阀门采用的则是气动阀,这是出于安全考虑,因为燃气存在爆炸危险。

参数测量系统主要包括温度测量系统、压力测量系统和气体流量测量。

温度测量系统由气化炉中不同位置的热电偶组成。这些热电偶分别设置于气化炉的底部、中部、顶部、旋风分离器的出口、余热锅炉的水侧出口和气侧出口、风室水蒸气的入口、洗涤塔的出口等位置。后文中所述的气化温度指的是气化炉底部热电偶所测温度,由于该位置为密相区温度,即主要的气化反应在此发生,因此气化炉中部热电偶所测温度为稀相区温度。

压力测量系统由四个压力监测点组成,分别位于风室、炉顶、旋风分离器的出口处和余热锅炉的出口处,其中位于炉体处的压力测试装置采用的是2 m长的U形管,其他各处的压力测试装置采用的是1 m长的U形管。

气体流量测量主要是指空气的流量测量,空气不但起到助燃剂的作用,更重要的是需要足够的空气将炉内的物料流化起来,实验中采用玻璃转子流量计对空气流量进行测量,冷态下煤颗粒的最小流化速度为68 m3/h。

产物分析检测系统由工业分析仪、元素分析仪、气相色谱仪等设备组成。

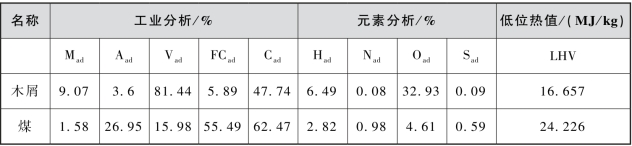

实验的生物质原料有很多种,包括稻壳、木屑、秸秆、树叶以及醋糟等,本书的模拟中,采用最具代表性的生物质木屑进行模拟,然后再跟实验结果进行对比。下面给出实验中木屑的相关参数,木屑的颗粒度为0~1 mm,煤取自某化肥厂锅炉用贫煤,其颗粒度为0~6 mm。木屑和煤的工业分析、元素分析和低位热值分析结果见表3.1。

表3.1 木屑和煤的工业分析、元素分析和低位热值分析表(https://www.daowen.com)

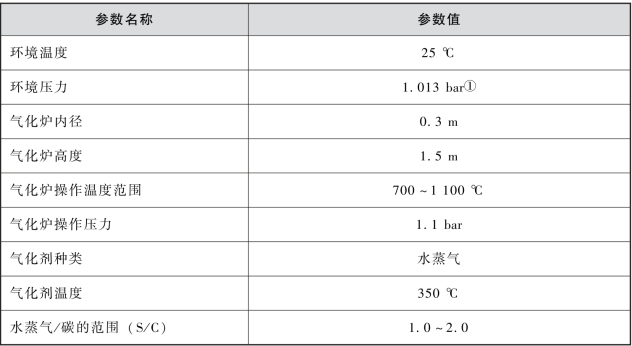

本模型研究所需要输入的数据见表3.2。

表3.2 热力学平衡模型的初始数据

①1 bar=1.01×105 Pa。

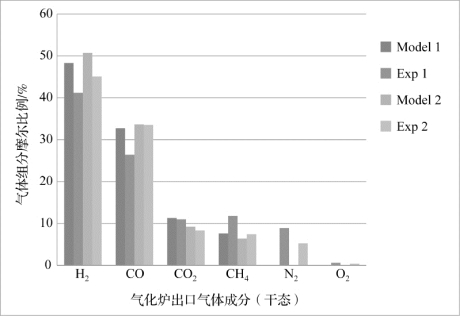

为了验证热力学平衡模型的准确性,将模拟结果与实验数据进行比较,不同工况下气体产物的体积分数的模拟值与实验值对比。如图3.1所示,其中工况1为T1:900℃;S/C:1.36;B/C:4/1,工况2为T1:1 000℃;S/C:1.36;B/C:4/1。Model表示模拟数据,Exp表示实验数据。

图3.1 实验值与模拟值的对比(干气体组分)

实验值中,由于取样时气体已冷却,所以不存在水蒸气成分,所以在模拟值中也相应地使用去掉了水蒸气成分的干气体进行对比。

由图3.1可知,模拟结果与实验结果基本吻合,各组分的变化趋势模拟值与实验值一致,但是气体组分略有不同,其中H2、CO和CO2模拟值略高于实验值,CH4的模拟值略低于实验值,产生以上误差的原因有以下几方面:

(1)实验值中有N2和O2的存在,这是由于本工艺在实际操作过程中,在燃烧阶段向气化阶段切换时,总是会有部分燃烧阶段的烟气掺混进入气化阶段所产生的燃气中。这部分成分是该模型所无法模拟的。

(2)实验值由于实验情况复杂,条件限制,因此测量结果不准确。

(3)热力学平衡模型中只考虑了主要的化学反应,而气化炉中的化学反应过程十分复杂,也会导致模拟结果出现偏差。

虽然有模拟值与实验值存在一定误差,但是各主要成分的变化趋势均与实验结果相符。总的来说,该模型能很好地反映不同操作条件对所产气体组分的影响规律。本书采用该模拟方法来研究煤与生物质复合串行气化的规律。

本书主要研究三个方面的因素对气化性能产生的影响,即气化温度、水蒸气与生物质的比例(S/B)和生物质与煤的比例(B/C)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。