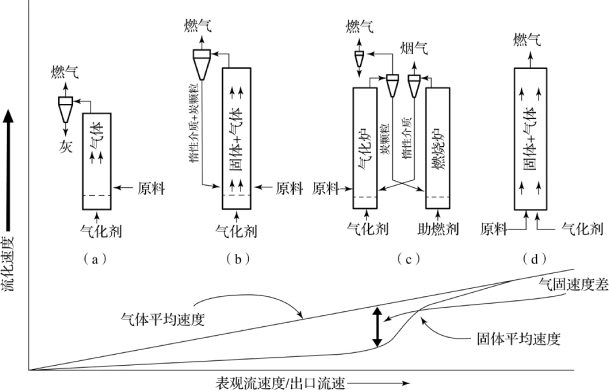

原料在流化床气化炉内气化时,气化剂从气化炉的底部吹入,通过控制气流流速使得原料颗粒全部悬浮于炉内,床层的这种状态称为流化床。由于在这种状态下原料颗粒像流体一样处于悬浮状态,所以流化床也称为沸腾床。在流化床气化炉内常采用惰性介质作为流化介质来增强传热效果,采用石灰作为催化剂促进气化反应。目前,主流的流化床气化炉主要有鼓泡床气化炉、循环流化床气化炉、双流化床气化炉和气流床气化炉。图1.7所示为各种流化床气化炉的工作原理。对于不同的炉型,气固的速度差也不尽相同。

图1.7 各种流化床气化炉的工作原理

(a)鼓泡床气化炉;(b)循环流化床气化炉;(c)双流化床气化炉;(d)气流床气化炉

1.鼓泡床气化炉

鼓泡床气化炉是最常见的流化床气化炉,其结构形式简单,炉底设置布风板,助燃剂和气化剂从此处均匀进入炉内,与通入炉内的原料发生气化反应,最终生成燃气。气化炉内气化剂的上升流速为1~3 m/s。燃气中焦油含量较低,一般小于3 g/Nm3。生成的燃气直接由气化炉出口送入净化系统中。鼓泡床的炉温可通过调节气化剂的比消耗量控制为700~900℃。图1.7(a)为鼓泡床气化炉系统结构与工作原理。

鼓泡床气化炉流化速度相对较慢,适用于气化颗粒较大的生物质原料,而且一般情况下必须增加流化介质。

2.循环流化床气化炉

与鼓泡床气化炉相比,循环流化床气化炉的流化速度高,气化剂的上升流速为5~10 m/s,从而使从气化炉出来的燃气携带大量的固体颗粒。这些颗粒包含大量未完全反应的炭粒,通过设置在气化炉出口处的旋风分离器将这些颗粒从燃气中分离出来,并重新送入气化炉内,继续参与气化反应。循环流化床气化炉系统结构与工作原理如图1.7(b)所示。循环流化床气化炉的反应温度一般也控制在700~900℃。

气化过程中流化速度通过所供空气量调节和保持。一般生物质气化所需空气量仅为其完全燃烧所需空气量的20%~30%,所以为了保持较高的流化速度,一方面,可以减少气化炉的相对截面积;另一方面,可以减小生物质颗粒的直径,因此,循环流化床气化炉适合气化小颗粒的生物质原料。在大部分情况下,可以不需要加流化介质,所以运行最简单。循环流化床的不足在于燃气中焦油和固体颗粒的含量易偏高,存在沙子等流化介质对流化床壁面等部位的磨损,以及燃气的显热损失大等问题。循环流化床气化炉是目前在商业化中应用最广泛的气化炉。(https://www.daowen.com)

3.双流化床气化炉

双流化床气化炉的工作原理如图1.7(c)所示,由气化炉和燃烧炉两部分组成。原料首先进入气化炉,产生出焦炭和燃气,燃气与焦炭分离后焦炭被送入燃烧炉中进行燃烧反应,通过燃烧反应生成的热量来加热床中的热载体,热载体被加热到一定温度后送入气化炉中为气化反应提供能量。气化炉中的气化剂为水蒸气,其炉内温度为800~850℃,燃烧床用空气为助燃剂,炉内温度为900~950℃。

双流化床中分别设计燃烧炉和气化炉的方案很好地解决了所产气体品质的问题,不会出现氮气等无用气体掺混进入可燃气的现象,但是由于采用了由热载体携带热量进入气化炉的方案,导致气化炉温度不高,而气化反应的温度则与所产气体的热值以及气体的产量直接相关,所以相较于其他气化方案,这是其不足之处。另外,气化炉中焦炭要循环至燃烧炉中,燃烧炉中的热载体要循环至气化炉中,由于这两个过程要达到热平衡的稳定状态十分困难,因此实际中气化炉和燃烧炉中的温度有一定波动,所以系统的稳定性也是气体产物品质控制的难点所在,双流化床技术在这个方面仍需要进一步研究和实践。

4.气流床气化炉

气流床气化炉也是流化床气化炉的一种,但其形式较特殊,其工作原理如图1.7(d)所示。该炉采用较高的气流速度让气化剂吹动原材料达到气力输送的状态。该炉的特点是其气化过程是在高温下完成的,运行温度可高达1 100℃以上,因此所产燃气焦油含量低,碳转化率非常高,可接近100%。但由于运行温度高,气化炉容易出现烧结现象,所以气化炉炉体材料较难选择。

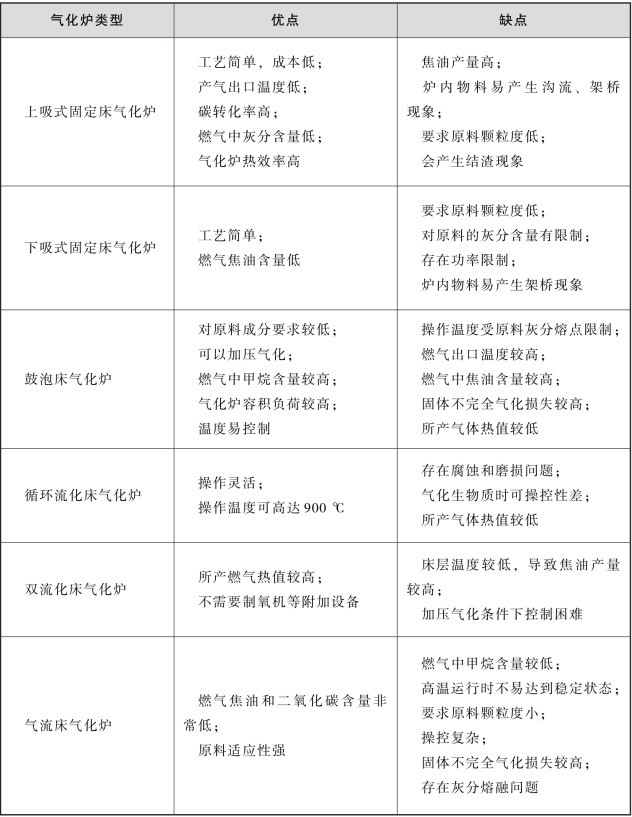

上述不同类型的生物质气化炉各有特点,可根据气化原料,气化系统规模,生物质燃气用途等不同要求加以选择。各种生物质气化炉的优缺点比较见表1.1。

表1.1 各种生物质气化炉的优缺点比较

以上技术是采用空气或者水蒸气作为气化剂的。目前,也有关于采用富氧作为气化剂的流化床气化方面的研究,但是该技术需要装备制氧设备,造价昂贵,而初投资和运行成本较高,并不适合大规模工业化生产,因此,研发新的生物质气化工艺以合理利用生物质能源成为亟待解决的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。