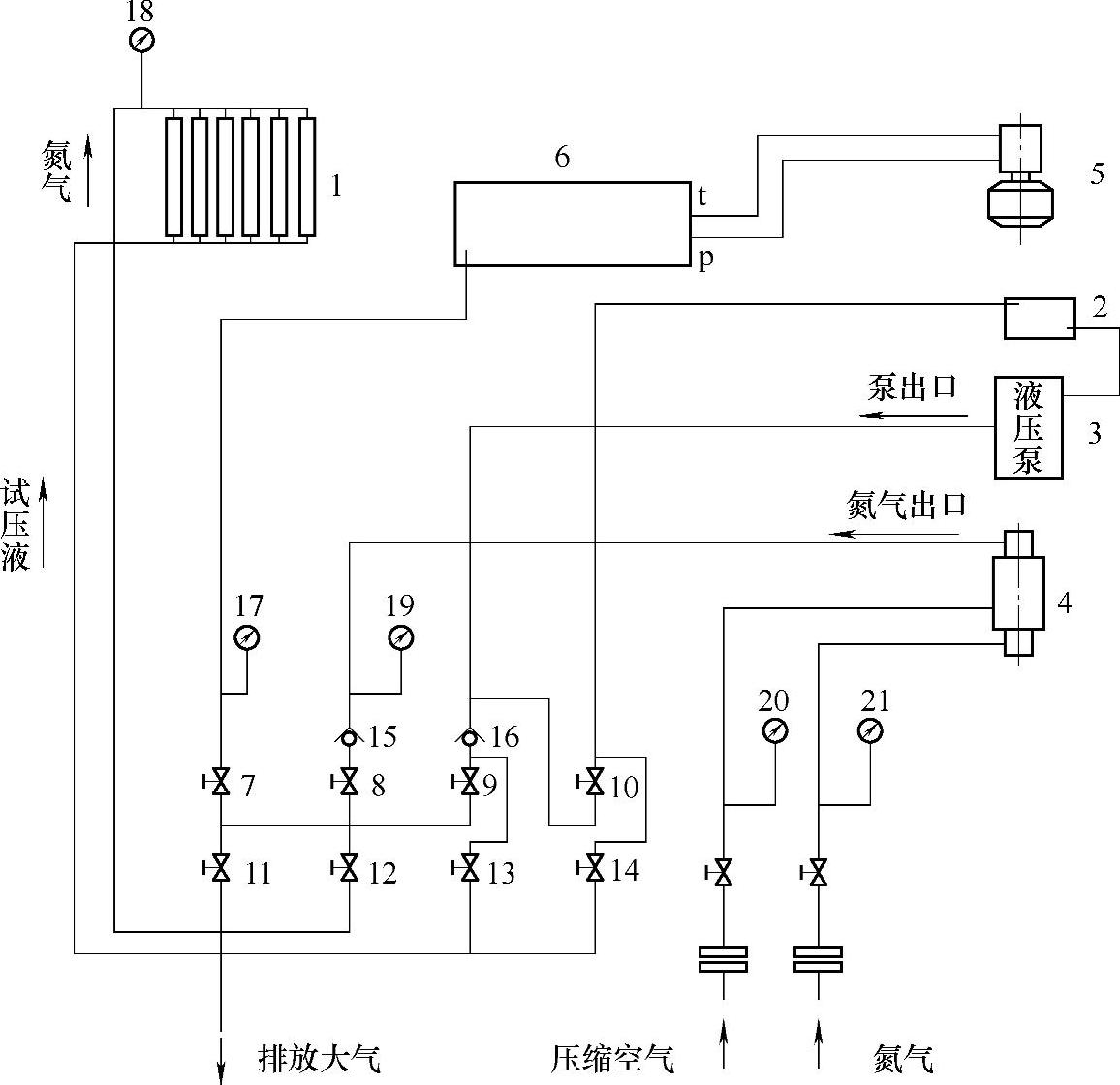

在高压装置内有高压氮气贮罐,与氮气压缩机相连,压力控制在20~30MPa之间,当压力低于20MPa时,氮气压缩机自动起动升压;当压力达到30MPa时,压缩机自动停止。用此氮气作为试压的气源。阀门校验系统流程如图10-28所示,图中的4为氮气压缩机,采用气源驱动,驱动力即为0.6MPa的压缩空气,压缩介质为氮气。此压缩机为两级压缩,在段间设有冷却器,用于把氮气温度降下来。

图10-28 阀门校验系统流程图

1—蓄能器 2—试压液贮罐 3—高压泵 4—氮气压缩机 5—液压泵 6—试验台 7~14—控制阀 15、16—单向阀 17~21—压力表

首先打开氮气阀门和压缩空气阀门,通过压力表确认压力是否达到规定值,氮气的压力应为10MPa,氮气源自于装置的氮气贮罐,通过调节减压阀,调到10MPa;压缩空气的压力为0.6MPa,通过液位计检查试压液和液压油的液位是否正常。确认图10-28中7~14各控制阀处于关闭状态。操作步骤如下:

1)给蓄能器1充氮气,打开控制阀8和12,起动氮气压缩机4,向蓄能器1内冲氮气,走的线路是阀15、8、12,通过压力表19查看压力值,一直升压到100MPa,一旦蓄能器达到100MPa,氮气压缩机4在电磁阀的控制下自动关闭,然后关闭控制阀8和12,使蓄能器内压力为100MPa。

2)给蓄能器1加注试压液,打开控制阀10,起动高压泵3,这时试压液开始流动起来,在高压泵3的作用下循环升压,当压力逐渐升起来以后,慢慢打开控制阀13,关闭控制阀10,这时,开始向蓄能器下部充液体,通过向蓄能器下部充液体,继续提高蓄能器1中的氮气压力,一直达到设定的氮气压力为止,一旦达到设定的压力值,高压泵在电磁阀的控制下自动停止,蓄能器内氮气压力最高可以达到420MPa。关闭控制阀13,打开控制阀10,管路中的试压液回流到试压液贮罐2,关闭控制阀10。以上两步做完以后,校验阀门所需的高压氮气已经具备。

脉冲阀、冷流阀等阀门密封性能检验步骤如下:

1)把要检验的阀门安装到试验台6上,通过专用接头与蓄能器的氮气出口管线连接。

2)用专用接头,将阀门上的液压油接头与液压泵5的管线相连。(www.daowen.com)

3)起动液压泵5,逐渐升油压,一直达到液压缸的工作压力,根据阀门的不同,液压油的压力范围为12.5~16MPa。

4)在阀门的出口处灌入清水。

5)打开控制阀12,同时慢慢打开控制阀7,使氮气进入超高压阀门内,边开阀边看压力表17,当达到阀门的实验压力值时,立即关闭控制阀7和12,这时,阀门内的氮气压力为工作压力,液压缸的油压也达到了工作压力,和在装置上使用的情况完全一样。

6)观察阀门的出口,如果没有气泡冒出,说明阀门密封合格。如果在规定的时间内有气泡冒出,说明阀门密封不合格。在实际操作上,一般规定在5min以内,如果没有大的气泡冒出,就视为合格;如果有小气泡但不超过四个,也视为合格,超过此标准,就需要研磨处理密封面,处理好密封面以后,再按上面程序重新试压。

当阀门检验完以后,要将压力释放掉,操作如下:

1)打开控制阀11和7,排放阀门及管路内的氮气,释放完毕后,关闭控制阀11和7。

2)将试压液放回到试压液贮罐2,打开控制阀10,再慢慢打开控制阀14,蓄能器中的试压液在氮气压力作用下回流到试压液贮罐2中。

3)打开控制阀12和11,把蓄能器中的氮气排放到大气中去,压力为零时,关闭控制阀12和11。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。