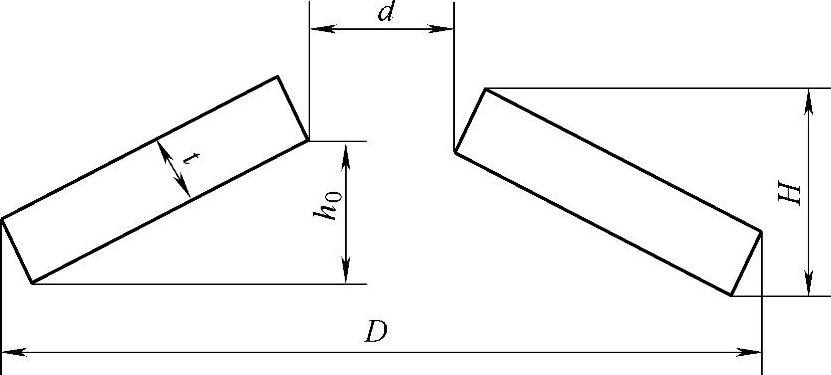

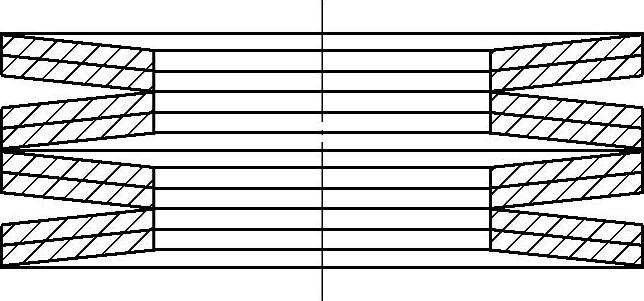

在安装调节阀时,曾经由于碟簧的安装错误而出现了故障,造成重复检修。另外,其他许多设备也配有碟簧,故在此进行介绍。图10-24为碟簧的示意图。

图10-24 碟簧的示意图

D——外环直径;d——内环直径;t——碟簧厚度;H——上水平面到下水平面的高度;h0——碟簧最窄处到下水平面的高度。

对于某一台设备检修而言,拆卸碟簧之前,要记住碟簧的安装形式,否则,会造成行程或载荷与原设计不符,使用以后就会出现故障,说明如下:

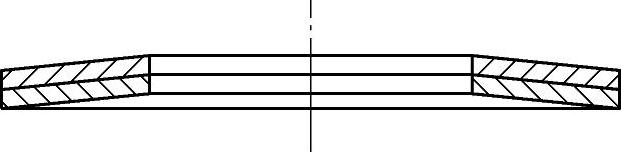

1)两个碟簧朝同一方向安装,如图10-25所示。在同样的行程下,可以获得更大的载荷。

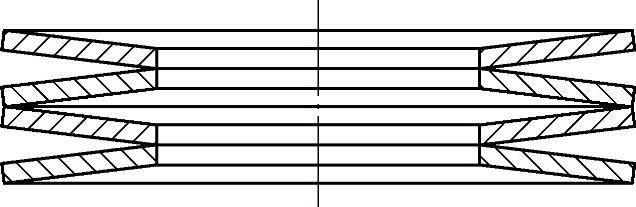

2)按图10-26的形式安装,在同样载荷下,可以获得更大的行程。

图10-25 碟簧的安装(一)

图10-26 碟簧的安装(二)

3)按图10-27安装,既可以获得更大的行程,也可以获得更大的载荷。(www.daowen.com)

碟形弹簧的材料应具有高的弹性极限、屈服极限、耐冲击性能和足够的塑性。我国碟形弹簧采用的材料主要有:优质弹簧钢60Si2MnA、50CrVA,或特殊材料,如不锈钢、铬镍铁合金等,这些材料适用于高温和腐蚀性环境。铬镍铁合金在780℃时,仍具有很高的强度、韧性和抗氧化性,疲劳强度高。

图10-27 碟簧的安装(三)

碟簧的制造和热处理过程要注意以下事项:

1)碟簧成形后,必须进行热处理,即淬火、回火处理,淬火次数不得超过两次。碟簧淬火、回火后的硬度为42~52HRC。

2)经热处理后的碟簧,其单面脱层的深度要求是:对于厚度小于1.2mm的碟簧,不得超过其厚度的5%;对于厚度大于1.25mm的碟簧,不得超过其厚度的3%。

3)碟簧应进行强压试验,处理方法为:一次压平,持续时间不少于12h。短时压平,压平次数不小于五次。碟簧经强压处理后,自由高度尺寸应稳定。在试验的条件下,其自由高度应在规定的极限偏差范围内。

4)对于承受变载荷的碟簧,内锥面可进行表面强化处理,例如喷丸处理等。

5)根据现场实际情况,碟簧表面可做防腐处理(如磷化、氧化、镀锌等)。经电镀处理后的碟簧,必须进行去氢处理。

6)对于承受变载荷作用的碟簧,不要用电镀的方法处理。

7)碟簧的表面不能有毛刺、裂纹、斑疤等缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。