压力容器常见的缺陷有腐蚀、裂纹和变形。

(1)腐蚀 腐蚀是由于金属与所接触的介质,产生化学或电化学反应所致,是石油、化工、化肥等行业压力容器在使用过程中最容易产生的缺陷。就其腐蚀破坏的形态而言,有均匀腐蚀、坑蚀(或片蚀)、点蚀、应力腐蚀、晶间腐蚀、腐蚀疲劳和氢腐蚀等。

(2)裂纹 裂纹是压力容器最危险的一种缺陷,是导致压力容器发生破坏的主要原因。同时,它还加速压力容器的疲劳破坏和腐蚀断裂,压力容器常见的裂纹主要是腐蚀裂纹和疲劳裂纹。

1)腐蚀裂纹:腐蚀裂纹是指腐蚀介质在一定的操作压力、温度下对材料产生腐蚀而逐渐形成的一种裂纹。这种裂纹往往与应力有关,应力与腐蚀相互促进。

2)疲劳裂纹:疲劳裂纹是由于压力容器的结构不合理或材料存在缺陷,造成局部应力过高因而在压力容器多次的加压和卸压(或压力过分波动)之后而产生的裂纹。这种裂纹由产生到扩展以至于断裂,一般需要经过多次的反复变载。所以,开停频繁的压力容器,在定期检查中,常常可以发现这种裂纹。

(3)变形 变形是指压力容器经过使用后,在整体或局部发生几何形状的改变。压力容器的变形一般可以表现为局部凹陷、鼓包、整体膨胀和整体扁瘪等几种形式。

2.压力容器常用的检验方法

(1)直观检查 用眼睛进行目测检查,从整体上掌握容器的质量现状,在此基础上确定是否需要进一步进行工、量具检查或其他方法检查,直观检查是作进一步仪器检查的基础。

1)检查内容:容器结构与焊缝布置是否合理;容器壳体有无整体变形和凹陷、鼓包等局部变形;容器壁内外有无腐蚀、裂纹及损伤;有无成形组装缺陷和焊接缺陷等。

2)直观检查:检查主要是用眼睛,也可以用小锤敲打,以及用5~10倍放大镜、反光镜、内窥镜及手电筒等工具进行检查。

(2)工量具的检查 采用工、量具或仪器对容器进行检查和测量缺陷尺寸,是对直观检查的补充。

常用的工具有钢直尺、焊缝检验尺、游标卡尺、粉线、样板、量杆等。此外,还可以借助超声波测厚仪作非破坏性检查。

(3)无损检测 常用的无损检测有如下四种方法:

1)渗透检测(PT):渗透检测方法(包括磁粉、着色检测)只能检查焊件表面上的开口缺陷。由于有色金属及其合金和不锈钢等材料制成的焊件,不能进行磁粉检测,因此,只能用渗透检测。主要检查角焊缝的缺陷。其检测特点如下:

①适用于检测金属和非金属材料。

②只能检测位于焊件表面的开口缺陷,不能显示缺陷深度。

③设备简单。操作简便,检测速度快,大批零件可同时进行检测。

④不受焊件几何形状、化学成分、内部组织结构及缺陷方位的限制,一次操作可同时检测开口于焊件表面的所有缺陷。

⑤缺陷显示直观,检测灵敏度高。

⑥可用于对焊件表面有粗糙度要求,无法或难以检测的多孔材料(焊件表面粗糙时,会使表面的本底颜色或荧光底色增大,以致掩盖了细小的、分散的缺陷)。

⑦在进行荧光检测时,需配备黑光灯和暗室。

对操作人员的要求:

操作人员必须持有国家质量技术监督部门颁发的渗透检测Ⅰ级或Ⅰ级以上的资格证书。报告签发和审核者,必须持有国家质量技术监督部门颁发的渗透检测Ⅱ级或Ⅱ级以上的资格证书,并且,报告签发和审核者不得为同一人。

色盲、色弱、矫正视力在1.0以下者不得参加磁粉检测工作。

检测表面的制备:

①被检测部位的表面应该清洁(无油、污、锈、垢),干燥,无氧化皮、棉纤维,无焊剂和焊接飞溅物等。

②被检测表面需经外观检查合格后,方可进行渗透检测。检测前,对粗劣的焊波要进行修磨达到圆滑过渡,露出金属光泽。

③渗透检测前的表面清理,要严禁使用喷丸、吹砂等方法,并注意在清理过程中,不要把缺陷堵塞或清除掉为原则。

2)磁粉检测(MT):能够检查铁磁材料表面及近表面缺陷。

磁粉检测是一种利用缺陷处漏磁场与磁缝相互作用的原理,以用于检验铁磁材料表面或近表面缺陷的一种无损检测方法。其检测特点如下:

①能直观显示缺陷的形状、位置和大小,并可以较准确的定性。

②具有较高的检测灵敏度(可检测出的缺陷最小宽度约为1μm)。

③几乎不受焊件大小和形状的限制。

④检测速度快、工艺简单和费用低。

⑤只能用于表面或近表面的缺陷检测,可探测深度为1~2mm。

⑥对焊件表面有粗糙度要求。

⑦较难检测宽而浅的缺陷。

⑧仅限用于铁磁性材料的检测。

⑨有些焊件检测后,需要进行退磁和清洗。

对操作人员的要求:

操作人员必须持有国家质量技术监督部门颁发的磁粉检测Ⅰ级或Ⅰ级以上的资格证书。报告签发和审核者,必须持有国家质量技术监督部门颁发的磁粉检测Ⅱ级或Ⅱ级以上的资格证书,并且要求报告签发和审核者不得为同一人。

色盲、色弱、矫正视力在1.0以下者不得参加磁粉检测工作。

检测表面的制备:

①被检测部位表面应该清洁(无油、污、锈、垢),干燥,无氧化皮、棉纤维,无焊剂和焊接飞溅物等。

②被检测表面,需经外观检查合格后,方可进行磁粉检测。检测前,对粗劣的焊波要进行修磨达到圆滑过渡,露出金属光泽。

3)射线检测(RT):检测焊件内部缺陷,尤其对气孔(气孔有圆形和多层高压带尾巴的蝌蚪形气孔)、夹渣、未焊透等体积形状缺陷较灵敏。当检测壁厚大于100mm的焊件时,射线检测很难进行,用超声波检测则容易实现。用射线检测主要检查对接焊缝的内部缺陷。射线检测特点如下:

①检查结果显示比较直观,对缺陷可以准确的定位。

②检测结果可以长期保存。

③检测技术和检测工作质量可以监测。(www.daowen.com)

④适用于金属和非金属等各种材料的检测。

⑤采用实时成像检测可省去底片处理过程,检测结果可以及时给出,实现自动化流水作业。

⑥检测厚度受设备能力限制。

⑦对缺陷检出率有方向性的限制。

⑧检测成本较高。

⑨需要考虑安全防护。

对操作人员的要求:

操作人员必须持有国家质量技术监督部门颁发的射线检测Ⅰ级或Ⅰ级以上的资格证书。报告签发和审核者必须持有国家质量技术监督部门颁发的射线检测Ⅱ级或Ⅱ级以上的资格证书,并且要求报告签发和审核者不得为同一人。

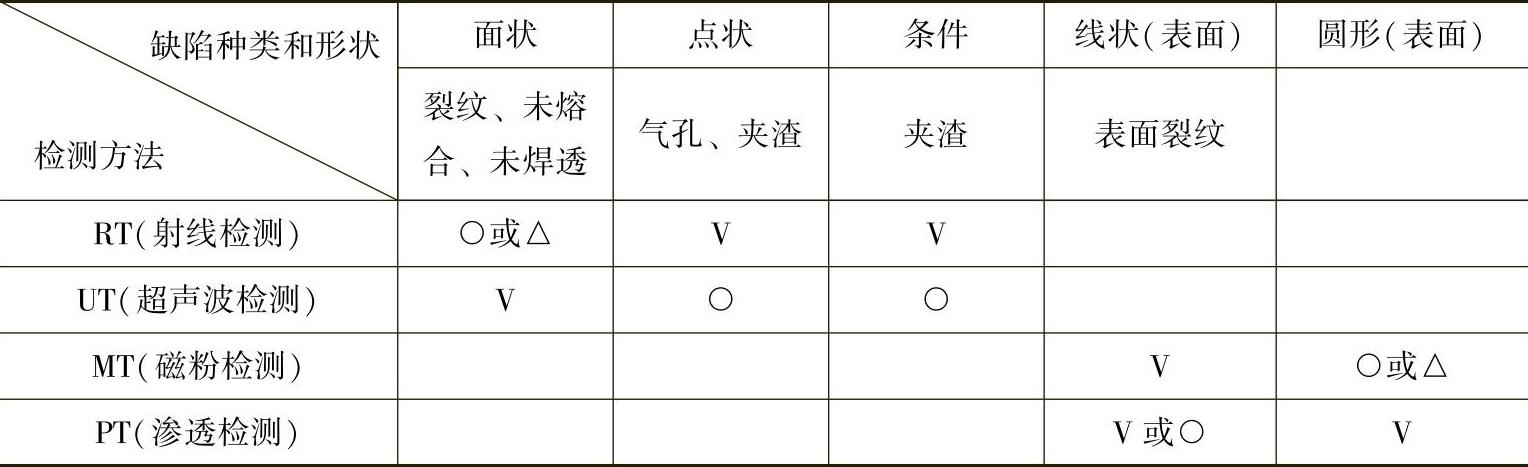

4)超声波检测(UT):检查焊件内部缺陷,特别对裂纹等面状缺陷较灵敏,国内常用的超声波探伤仪均为脉冲式,对缺陷的定量、定性都存在一定的困难,主要用于检查钢板内部缺陷。不同检测方法对缺陷的检测能力见表6-10。超声波检测特点如下:

①检测深度大。

②可用于金属和非金属等各种材料的检测。

③对确定焊件内部缺陷的大小、取向、埋深等参量,比其他无损检测方法有综合优势。

④可以仅从焊件一侧进行检测操作。

⑤设备轻便,对人体和环境无害。

⑥所用参数及有关波形可存储供以后调用。

⑦对焊件表面粗糙度有要求,一般需要耦合剂。

⑧对缺陷的精确定性仍需做更深入研究。

⑨对复杂形状焊件的检测有一定的限制。

对操作人员的要求:

超声波检测突出的难点是缺陷的“影像”不直观,检测结果对人的依赖性大,操作者需要有一定的专业知识,人员的素质高低直接会关系到检测结果的正确与否。为此,操作人员必须持有国家质量技术监督部门颁发的超声波检测资格证书。一般由Ⅱ级人员操作,报告签发和审核者,必须持有国家质量技术监督部门颁发的超声波检测Ⅱ级或Ⅱ级以上的资格证书,并且,报告签发和审核者不得为同一人。

表6-10 不同检测方法对缺陷的检测能力

注:V—好 ○—较好 △—困难。

(4)力学性能试验 压力容器(包括锅炉、压力管道)在开工制造前,要作焊接工艺评定,对焊接接头、焊缝及熔敷金属进行力学性能试验,因为焊接工艺评定是保证压力容器焊接质量的重要措施。试验的主要内容如下:

1)焊接接头的拉伸试验:拉伸试验分为焊接接头拉伸试验和焊缝及熔敷金属拉伸试验。其目的是测定焊接接头的抗拉强度(σb)或点焊接头的抗剪载荷(P)。

评定标准:焊接接头的抗拉强度(σb)不低于母材标准值,异种金属材质对接接头的抗拉强度不低于强度较低的母材标准值。点焊接头的抗剪载荷P应符合相应的技术标准。焊接接头拉伸试验接头拉伸试件的数量应不少于1个;焊接接头拉伸试验整管接头拉伸试件的数量应不少于1个。

2)焊缝及熔敷金属的拉伸试验:试验的目的是测定焊缝及熔敷金属的强度和塑性,强度指标包括:屈服点(σs)、抗拉强度(σb),塑性指标包括:伸长率(δ)和断面收缩率(ψ)。

评定标准:屈服点(σs)、抗拉强度(σb)、伸长率(δ)和断面收缩率(ψ)不低于母材标准值;异种材料对接接头的屈服点(σs)、抗拉强度(σb)、伸长率(δ)和断面收缩率(ψ),分别不低于较低的母材标准值。

外径小于或等于38mm的管接头,在做拉伸试验时,可取整管作为拉伸试样,并可制作塞头,以利于夹持。

3)焊接接头的弯曲试验:试验的目的是检验焊接接头拉伸面上的塑性和显示焊接缺陷。通过对试件弯曲到规定的角度后,检测沿试件拉伸部位出现的裂纹或焊接缺陷尺寸,并按照相应的标准或产品技术条件进行评定。对接接头的弯曲试验分为正弯(受拉面为焊缝的正面)、背弯(受拉面为焊缝的背面)和侧弯(受拉面为焊缝的剖面)三种。对于双面不对称坡口焊缝,正面试样的受拉面为焊缝最大宽度面;双面对称坡口焊缝,则先焊和焊缝面为正面。

制备弯曲试样时,纵弯试样应在平行焊缝轴线处截取,横弯试样与试样纵轴平行。

评定标准:弯心直径(D)符合相应的标准或技术条件,当弯曲角度(α)达到标准规定值后,检查试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置,缺陷尺寸符合相应标准或技术要求。如国质检锅《锅炉压力容器压力管道焊工考试与管理规则》通知中规定:拉伸到规定角度后,其拉伸面不得有长度大于1.5mm的横向裂纹或缺陷、不得有长度大于3mm的纵向裂纹或缺陷(试样的棱角处开裂不计);焊接接头正弯、背弯和侧弯试件的数量应各不少于1个。碳素钢、奥氏体钢双面焊的焊接接头,弯曲试验合格标准是弯曲角度为180°。碳素钢、奥氏体钢单面焊的焊接接头,弯曲试验合格标准是弯曲角度为90°。

4)焊接接头的冲击试验:试验的目的是通过冲击试验测定接头焊缝、熔合线和热影响区的冲击吸收功A(单位是J)或冲击韧度a(单位是J/cm2)。

评定标准:冲击吸收功或冲击韧度应符合相应的标准或技术要求。

焊接接头的冲击试样,通常带有V形缺口,根据评定的要求,缺口可以开在焊缝上、熔合线上和热影响区上,就是不能开在母材上。常温冲击试验的合格标准为:每个部位的冲击试样不应少于3个,而3个试样的冲击吸收功平均值,应不低于母材规定平均值的下限。

5)焊接接头的硬度试验:测定焊接接头或堆焊层的硬度。

常用的硬度试验方法:有布氏硬度试验法HBW、洛氏硬度试验法(HR)和维氏硬度法(HV)等。厚度小于3mm的焊接接头允许在表面测定硬度值,厚度大于3mm以上的焊接接头,应选择在焊接接头的横截面上(焊缝、熔合线和热影响区)。

评定标准:焊接接头的硬度值符合相应的标准或技术要求,遇到测点有缺陷时,则该点的硬度试验结果无效。

6)斜y形坡口焊接裂纹试验:焊条的抗裂性能除与焊缝金属的化学成分、扩散氢含量及焊接冶金因素等有关外,还与焊接参数、操作工艺、焊工技能、环境温度及焊接结构的刚度大小、接头形式等有关。所以,常用斜y形坡口焊接裂纹试验(又称为小铁研试验法),来试验焊条的抗裂性能,焊条抗裂性能试验是以碳钢和低合金钢焊条作为主要对象。

在斜y形坡口对接裂纹试验的试件上,有试验焊缝和拘束焊缝。斜y形坡口对接裂纹试样的拘束焊缝采用双面焊。

(5)耐压试验 耐压试验是对容器强度的综合检验,主要检查容器受压部件的结构强度,以及验证容器是否具有在设计压力下,安全运行所需要的承压能力,同时也可通过局部渗漏等发现潜在的局部缺陷。一般规定,碳素钢和16MnR钢制造容器作耐压(液压)试验时,液体温度不低于5℃,其他合金钢制造的容器(不包括低温容器)试压时,液体温度不低于15℃,气压试验时,气体温度不低于15℃,水压试验的试验压力一般为工作压力的1.25~1.5倍;水压试验时,当压力达到试验压力后,要恒压一定时间,一般为5~30min。

水压试验的程序包括:试压准备、注水排气、升压、保压、检查、卸压和排水等6道工序。

耐压试验的合格标准:

1)受压元件无可见的异常变形。

2)容器壁和焊缝无渗漏。

3)需测定残留变形的容器在耐压试验时作残余变形测定;径向残留变形率不大于0.03%或容积残留变形率不大于10%。

(6)动态监测 动态监测是指压力容器在运行过程中所进行的确保安全运行的必要手段。

1)动态监测着重监测容器有无超压、超温、变形、泄漏及其他异常现象。

2)动态监测必须进行定点、定时、定路线的巡回检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。