1.门极可关断晶闸管

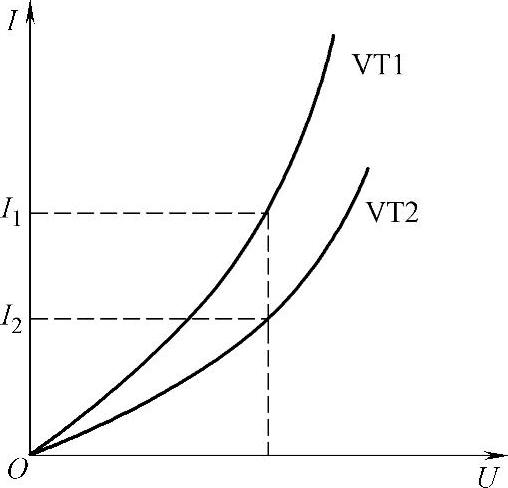

图4-25 稳态伏安特性分散对静态分流的影响

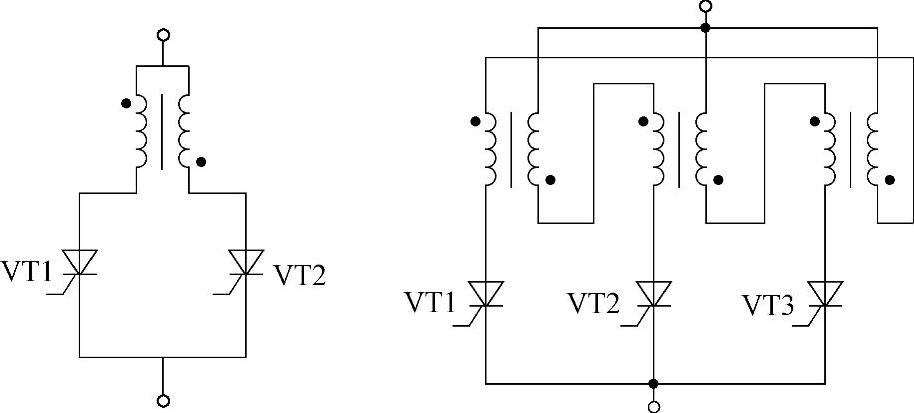

图4-26 采用均流电路

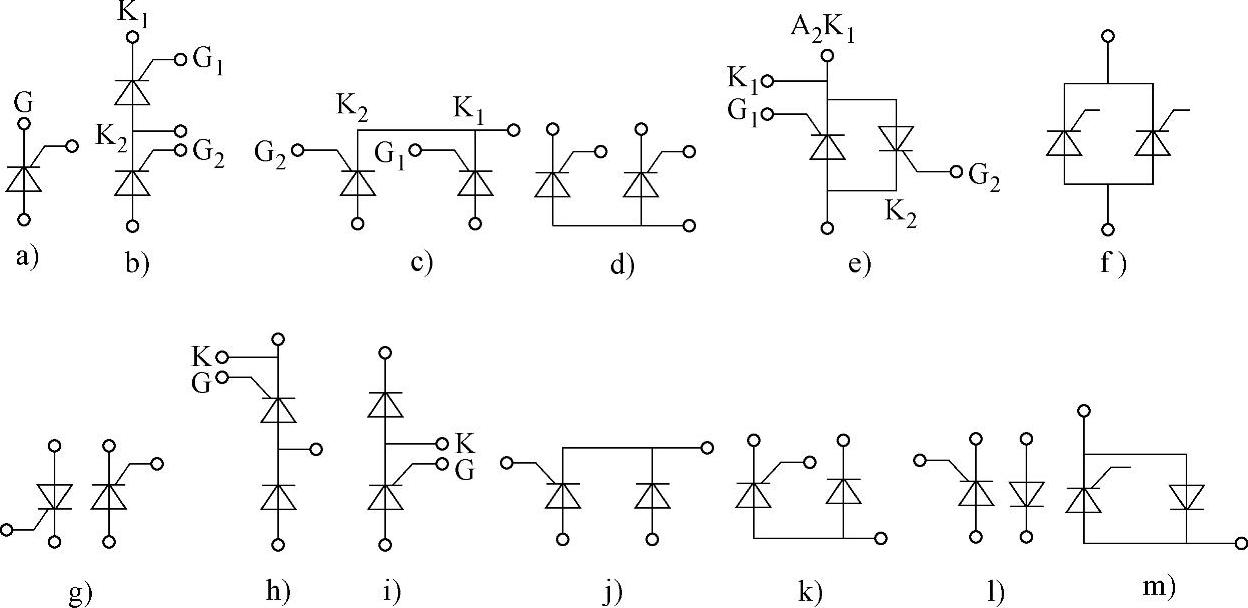

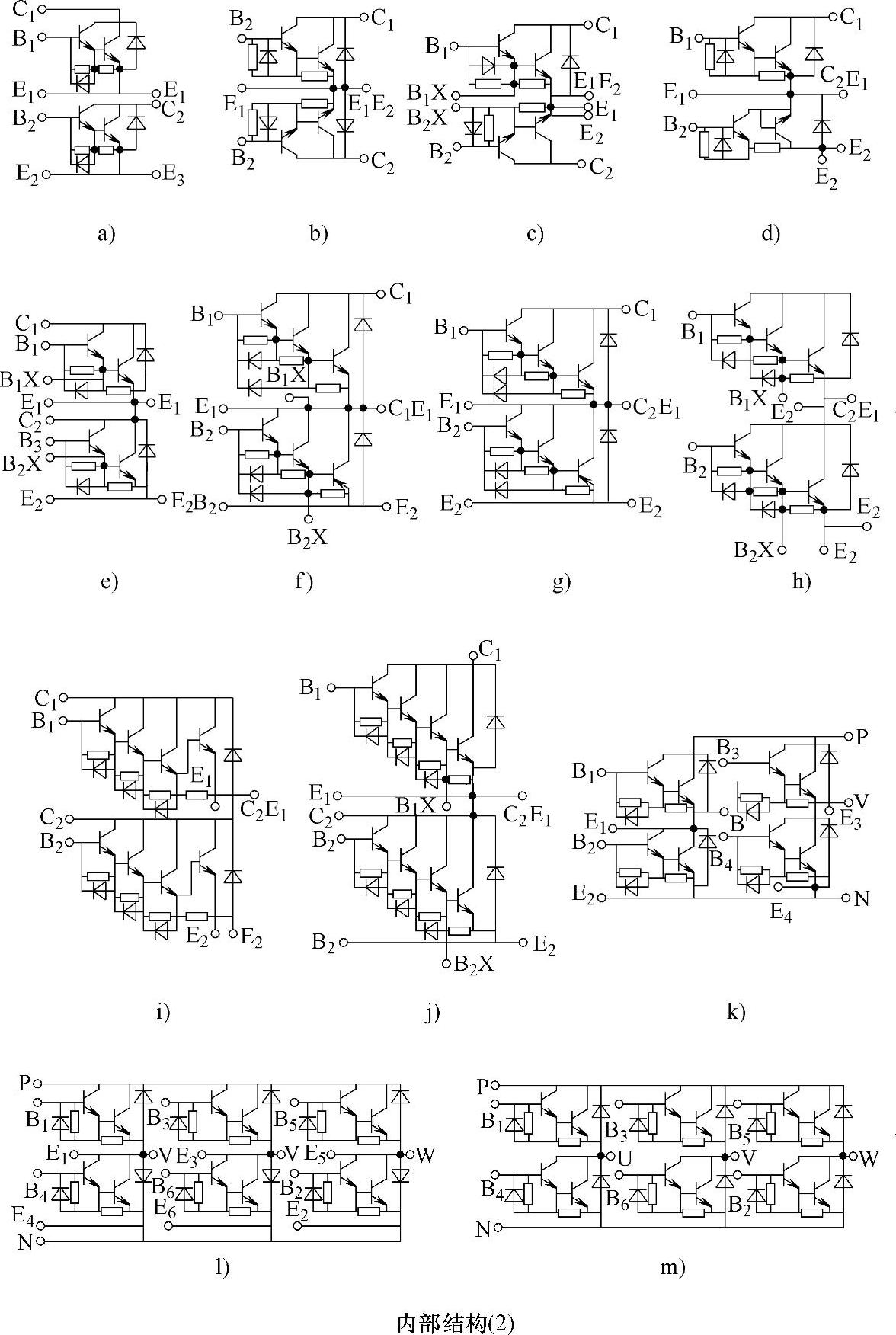

图4-27 晶闸管模块常见内部结构

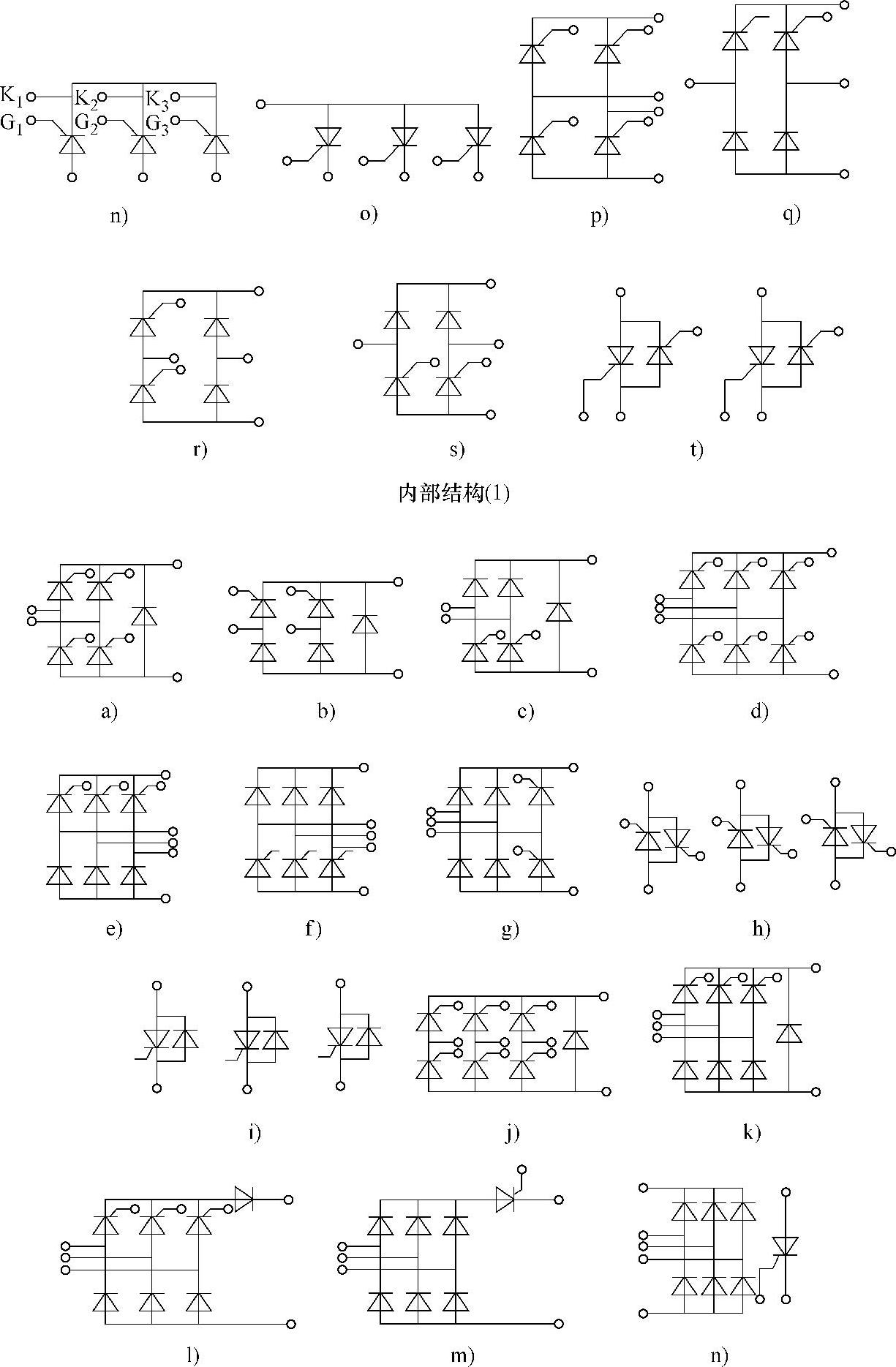

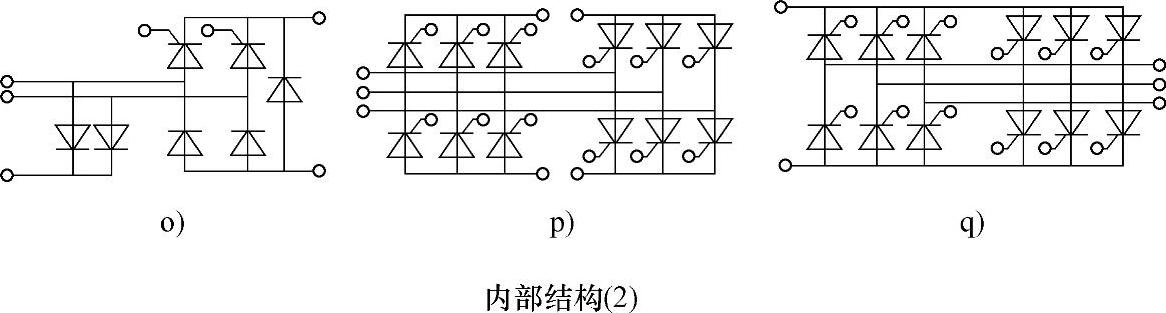

图4-27 晶闸管模块常见内部结构(续)

简称GTO,用负门极信号关断,属全控型器件,耐压高、电流大、控制方便。开关速度高于普通晶闸管,电流/电压可达6000A/6000V,用于大功率逆变及斩波等。

图4-27 晶闸管模块常见内部结构(续)

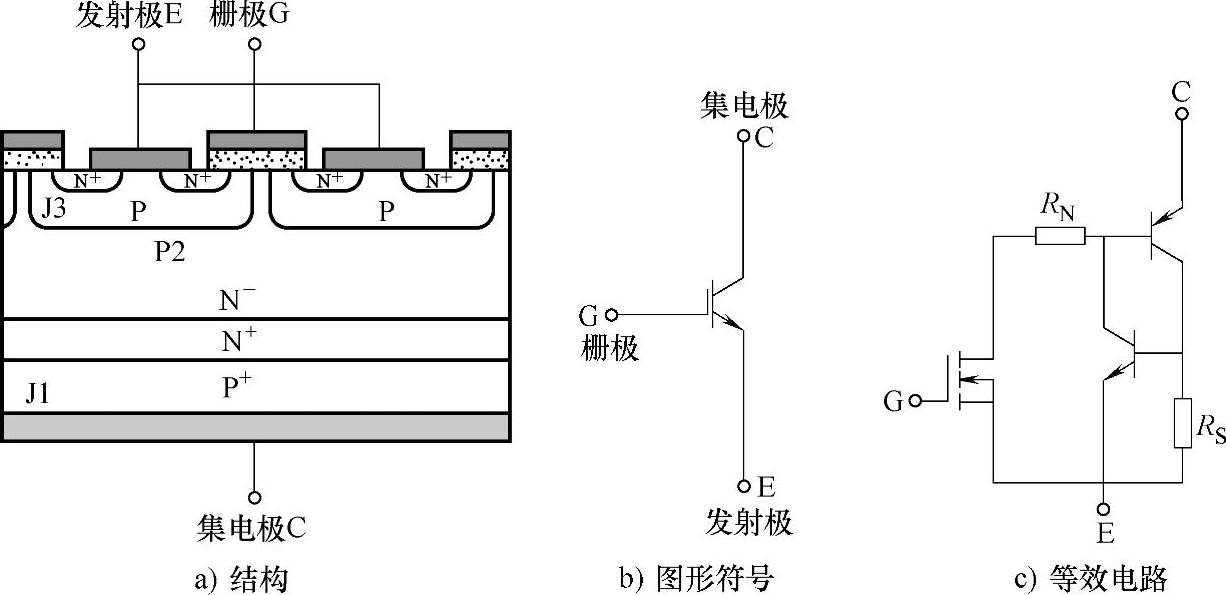

(1)结构 与普通晶闸管基本相同,等效为2个晶体管复合而成,但阴-门极结构更复杂,可看作几十或几百个共阳极的小GTO并联体,所有阴极单元都被门极接触区包围。单个阴极横向宽度很小,每个阴极单元与门极距离很小,P2区电阻小,利于从门极抽取大电流关断器件。其基本单元结构、图形符号和等效电路见图4-28。

(2)伏安特性 实用GTO基本非对称结构,与快恢复二极管反并联使用,反向阻断能力仅几十伏,伏安特性正反向阻断能力不对称。GTO没有阴极短路点结构,门阴极电阻RGK对正向阻断电压影响大,实际产生阴极短路效果。RGK增大,短路效果下降,器件正向阻断电压下降。器件正向阻断电压与门极电阻阻值关系曲线实例见图4-28。

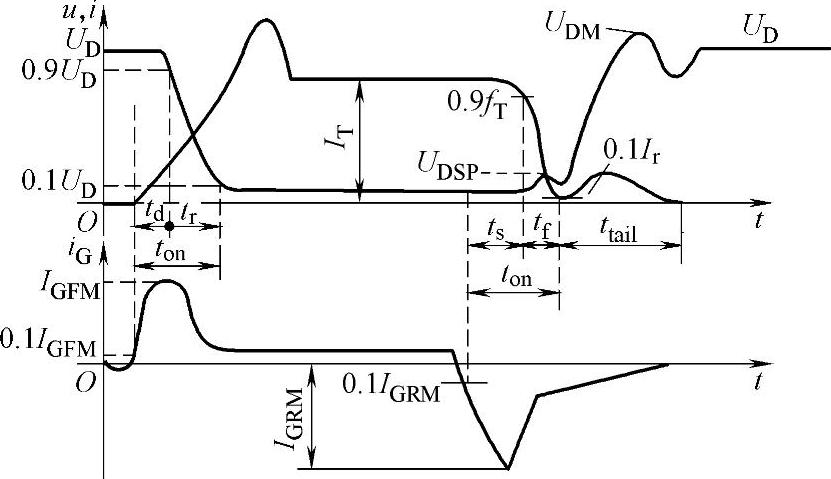

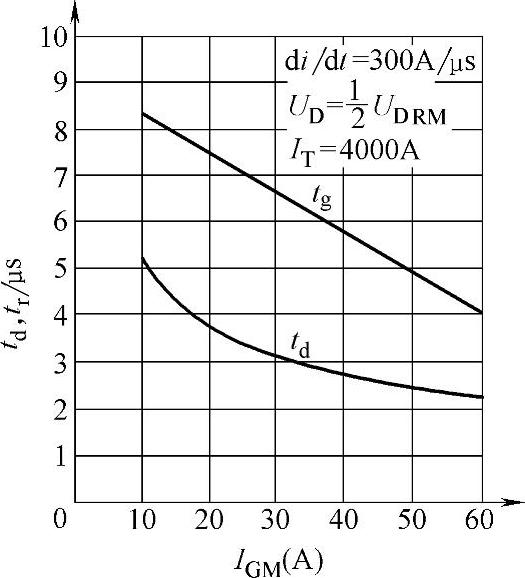

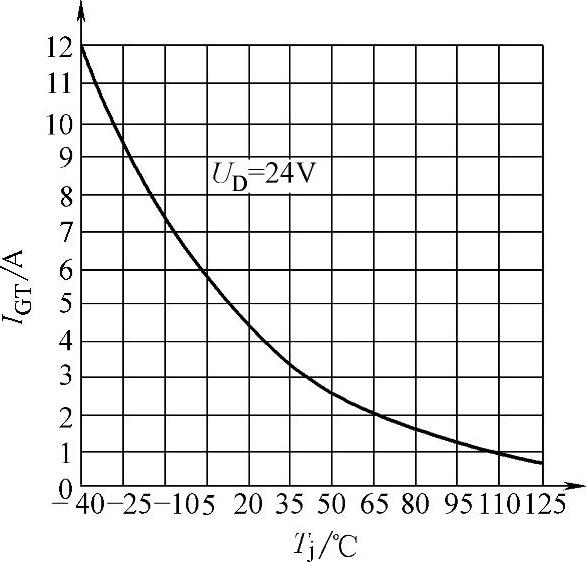

(3)开关特性 图4-29是GTO通断电流与电压波形。对GTO加正电压并对门极加正电流后,GTO导通,开通时间ton含延迟时间td、上升时间tr,此过程中GTO阳极电压下降到阻断状态的10%,等效电路中两个晶体管进入准饱和,器件导通;扩展阶段是导通区域由门极周围向整个阴极区扩展的过程,用扩展时间ts描述。GTO门极触发电流上升率及幅值对开通时间影响大,这两者大可加速GTO开通。图4-30是延迟时间与门极正向触发电流关系曲线,门极最小触发电流随工作结温上升而下降,门极最小触发电流与工作结温的关系见图4-31。即实际应用时要考虑环境温度。

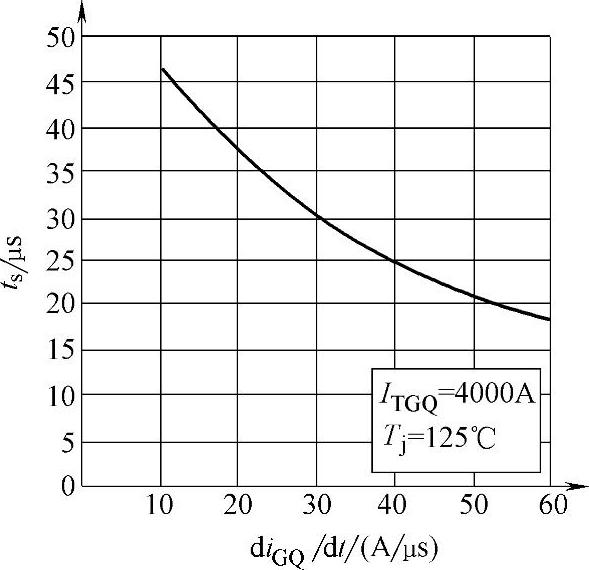

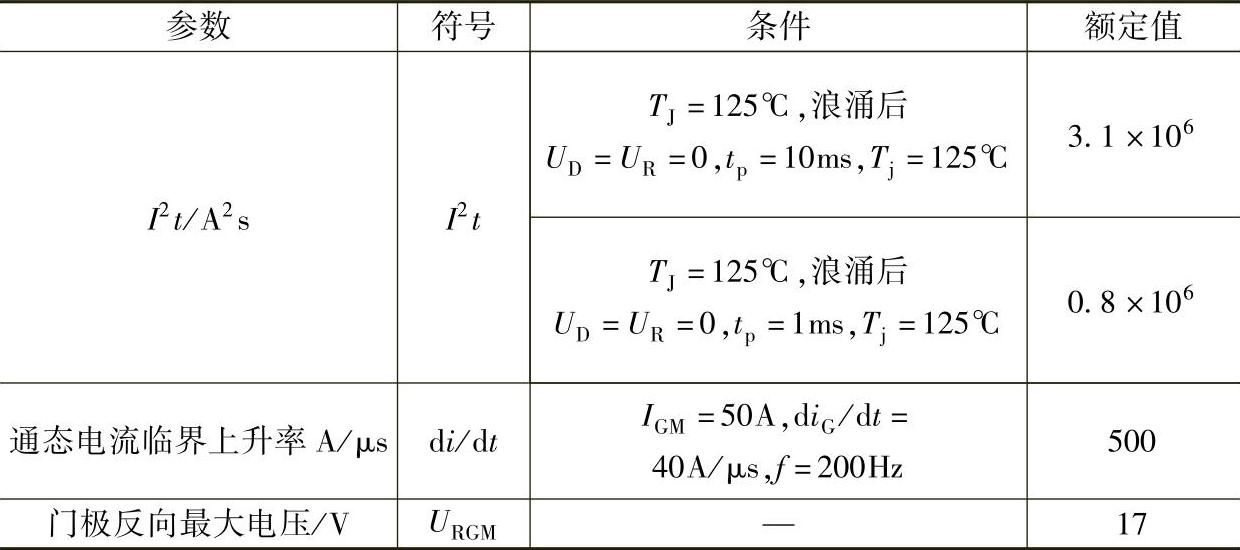

当门极注入反向电流IRG时,GTO开始向断态转换,关断时间toff含存储时间ts、下降时间tf。ts是两个等效晶体管退出饱和状态的时间,tf是阳极电流逐渐减小的时间。经toff后GTO仍有一个尾部电流Itail存在,以指数衰减,经ttail逐渐降到维持电流以下,器件关断。图4-32给出GTO储存时间与反向关断电流上升率间的关系,关断电流上升快,关断时间减短,提高开关频率。toff及ts还与关断电流有关,见图4-33。

图4-28 GTO基本单元结构及正向阻断电压与门阴极电阻关系曲线

图4-29 GTO通断电流与电压波形

图4-30 延迟时间与门极正向触发电流关系曲线

图4-31 门极最小触发电流与工作结温的关系

(4)功率损耗 分为通态和开关损耗两种,前者与器件通态平均电流及导通角有关,后者在总损耗中占比较大,发生在上升时间内,用强触发信号开通GTO可降低开通损耗。关断损耗发生在下降和拖尾时间内。拖尾期阳极电压已升高、时间较长,功耗较大。高关断损耗是GTO失效原因之一,需要选择合适吸收电路。

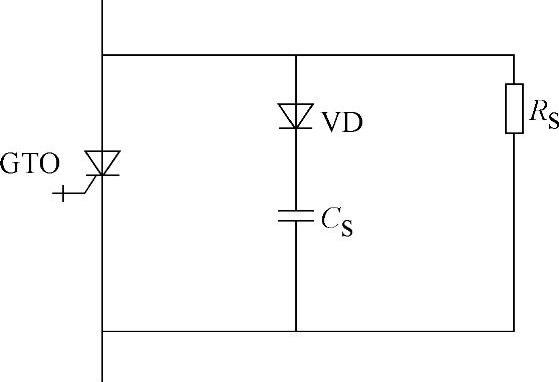

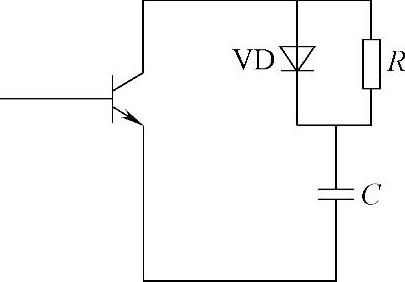

(5)GTO吸收电路 保证GTO关断,必须将GTO关断中的电流—电压轨迹限制在安全工作区内。吸收电路见图4-34,减小杂散电感、增加CS,加强吸收效果,提高关断能力,但CS增大吸收电路功率大,需要综合考虑。吸收二极管需开通时间短,反向恢复电荷小,要求开通时间远小于tf,一般在0.1~0.5μs。吸收电阻应选无感电阻为10~20Ω。

图4-32 储存时间与反向关断电流上升率关系曲线

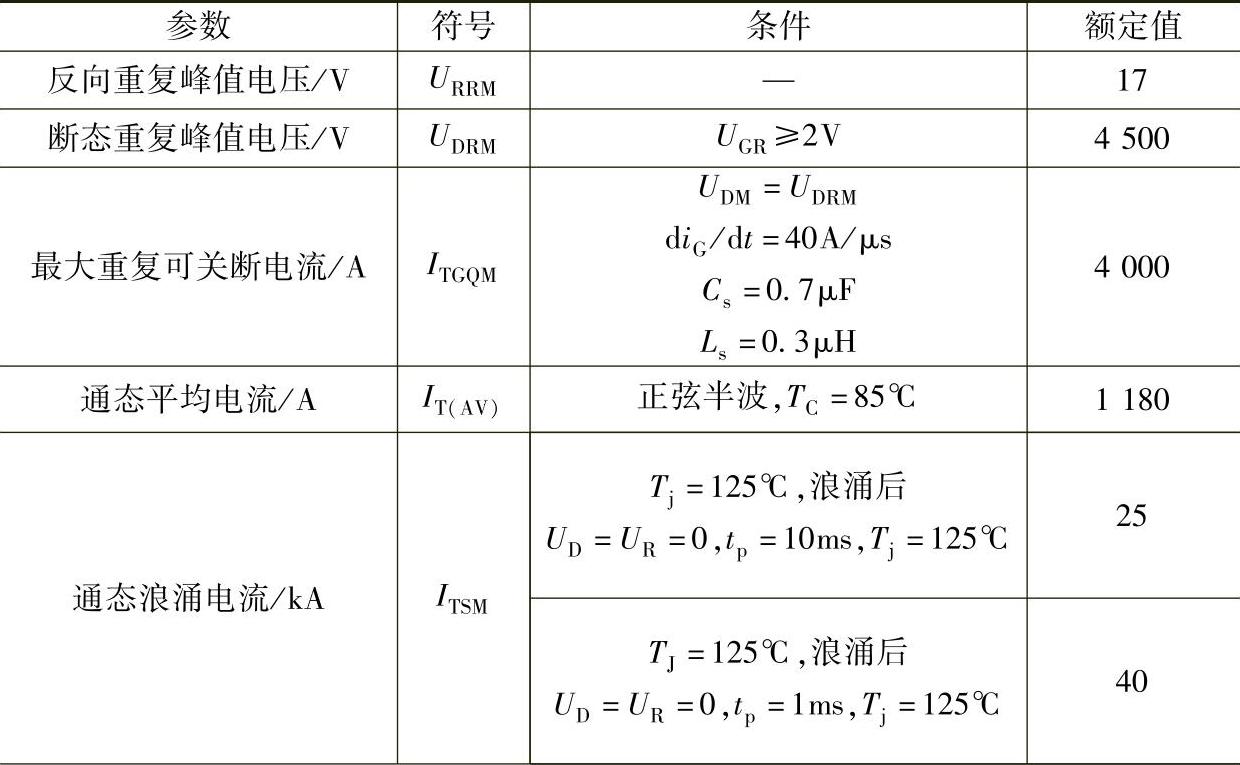

(6)额定值

①IATO:最大可关断阳极电流,如阳极电流超IATO,GTO不能可靠关断;IATO与温度有关。

②重复断态峰值电压及重复反向峰值电压UDRM、URRM:此为器件实际工作时承受正、反向峰值电压最大值的2~3倍。

③通态电流IT:通态下阳极电流的稳定值。

④通态平均电流IT(AV):一个周期内的平均值。

⑤通态浪涌电流ITSM:导通后允许超过最高额定结温,但在器件寿命内很少或发生有限次数,因为不正常的电路条件如故障而引起的器件能承受的通态电流最大值。

⑥维持电流IH:在规定的门极和负荷条件下,从较大通态电流下降到保持GTO导通所需要的最小通态电流值。

⑦擎住电流IL:从断态转通态并切除门极电流后,要保持通态所需的最小阳极电流,此值随工作条件变化。

⑧断态电流ID:断态时的阳极电流,即断态时流过的阳极漏电流。

⑨反向重复最大电流IRRM:在反向重复最大电压下流过的阳极电流,即GTO承受反向电压时所流过的阳极漏电流,小于允许值,单位为mA。

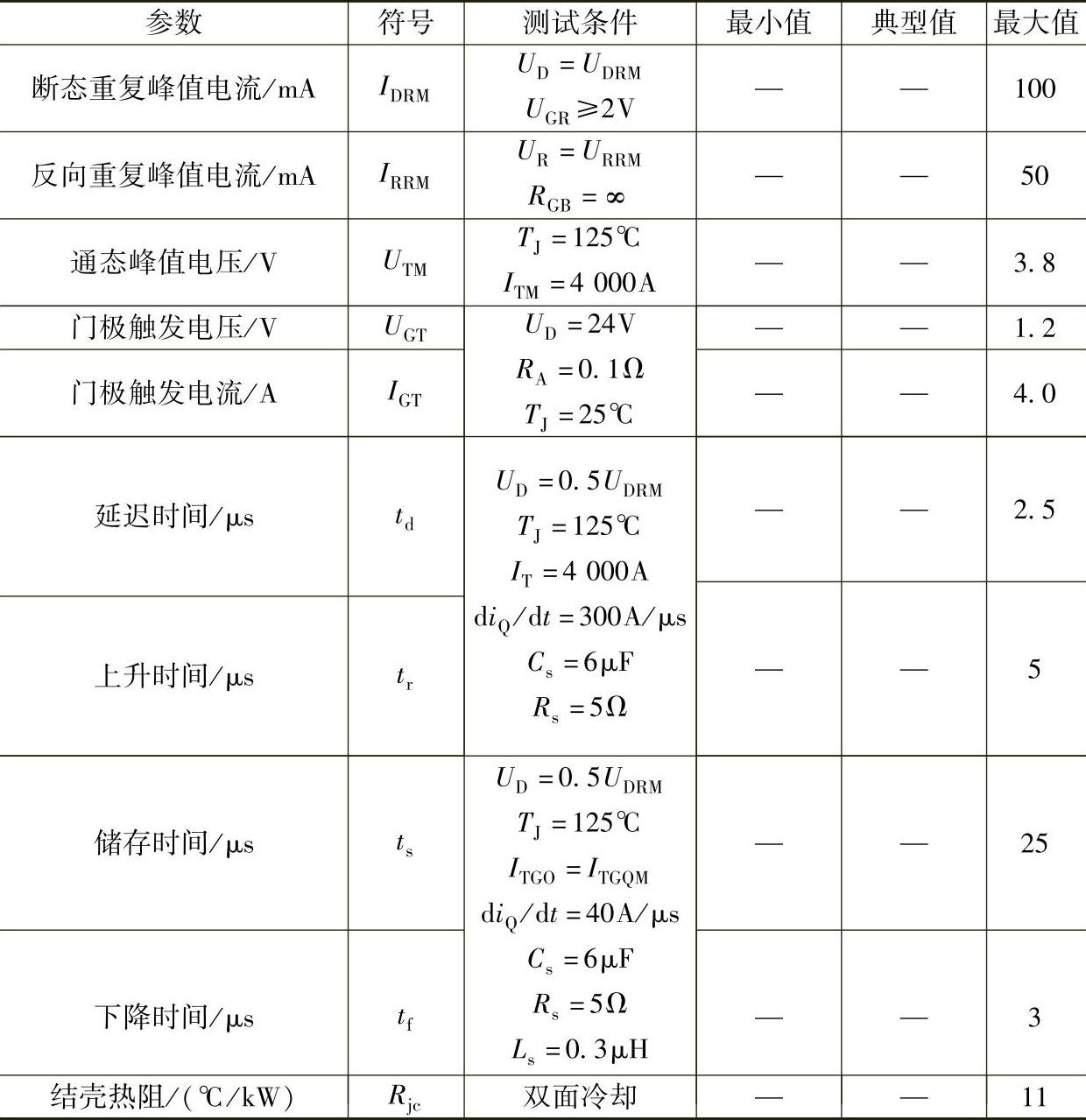

另外,门极还有正向电流、正向最大电流、最小触发电流、反向关断电流、触发电压、不触发电压、正向最大电压、反向最大电压等参数。某型号GTO额定值参数见表4-10。

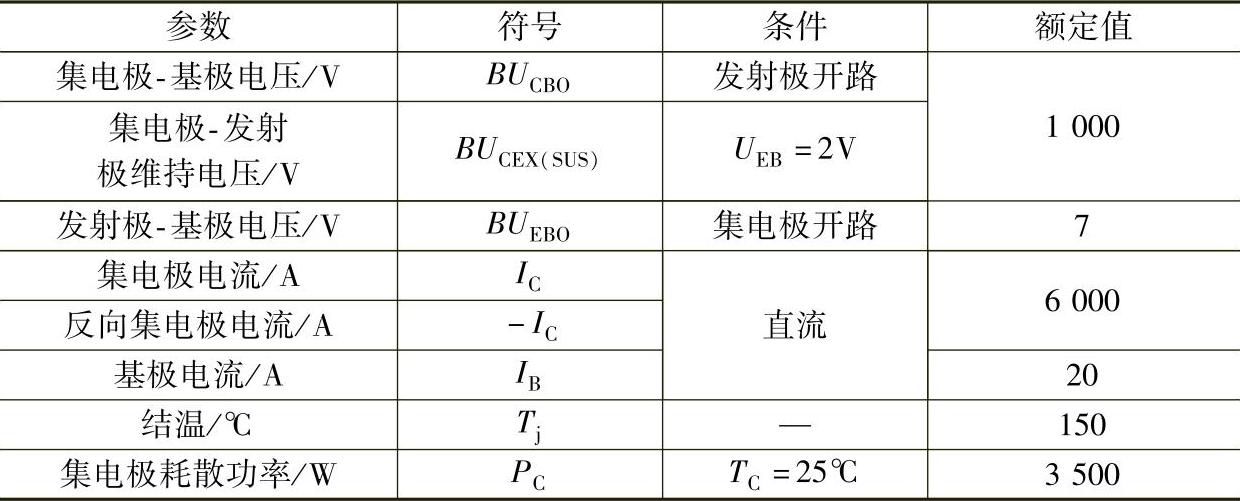

表4-10 某型号GTO额定值参数

(续)

图4-33 储存时间、关断时间与关断电流关系

图4-34 GTO吸收电路

(7)特性值

①关断增益Goff:最大阳极可关断电流与门极负电流最大值之比,即Goff=IATO/IGRM=α2/(α1+α2-1),关断增益约为5,要关断较大阳极电流,所需负门极电流幅值也很大,功耗较大。

②延迟时间td:开通中从门极电流上升到峰值10%时刻始,到阳极电压下降到峰值90%时刻的时间。

③上升时间tr:开通过程中,阳极电压从峰值90%下降到10%的时间。

④开通时间ton:门极注入正向电流后,GTO由断态转入通态的时间,ton=td+tr。

⑤存储时间ts:关断过程中,从反向门极电流上升到峰值10%时始,到阳极电流下降到峰值90%时刻的时间。

⑥下降时间tf:关断过程中,阳极电流从峰值90%下降到10%的时间。

⑦关断时间toff:门极注入负门极电流,GTO从通态转入断态所需时间,即toff=ts+tf。

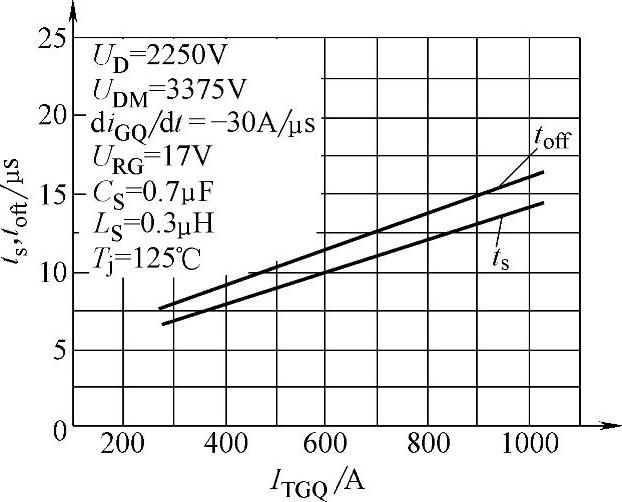

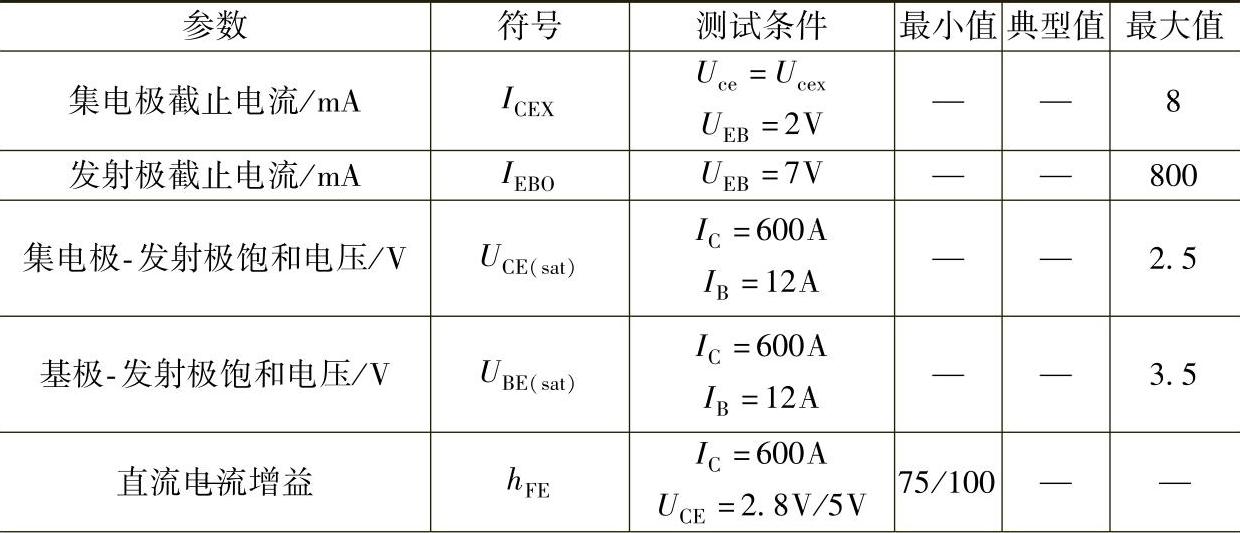

某型号GTO特性值参数见表4-11。

表4-11 某型号GTO特性值参数

(8)动态参数

①阳极电压上升率du/dt:GTO保持断态不转向通态的最大电压上升率,即在规定条件下如额定结温、门极断路等,保持断态所允许施加的最大电压上升率应小于此值;阳极du/dt有静态和动态,静态du/dt是阻断时所能承受的最大电压上升率,静态du/dt过高可误导通;动态du/dt是在门极关断中阳极电压的上升率,因门极正加有关断负脉冲,此时不会因du/dt过高而引起GTO误触发,但再加du/dt会使IATO下降,瞬时关断功耗大,GTO会烧毁。

②阳极电流上升率di/dt:是开通中的动态参数,di/dt过大,引起局部发热,损坏GTO,一般串联缓冲电路限制di/dt。

(9)具体应用

1)门极驱动。开通过程中要保证所有GTO单元同时开通,要求门极电流迅速上升、幅值较大,开通信号前沿陡、幅度大、有脉冲宽度。在导通期间需一直施加较小的正向门极触发电流,维持GTO可靠导通。一般门极触发电流diG/dt=10A/μs,幅值是最小门极触发电流的5~10倍。关断负门极电流要求电流上升率高、电流幅值大、有脉冲宽度。电流上升率大可缩短关断时间、减小关断损耗,但也使关断增益减小,一般关断负门极电流-diGR/dt=10~50A/μs,电流脉冲幅值由IATO和Goff决定,IGRM=IATO/Goff。GTO关断中拖尾长,要求负门极关断电流脉冲足够宽。为保证GTO安全应用,在GTO阻断状态时间内,应对门极加反向电压。

2)串联。需均压,分为静态和动态均压。前者因器件伏安特性引起,实际使用中可选择特性相近器件和并联均压电阻解决;后者因器件开通时间、关断时间的差别引起,选择器件参数接近,包括开通和关断时间、反向恢复电荷及吸收、续流、门极电路等参数。增大吸收电容可更好平衡因存储时间分散造成的动态关断过电压。

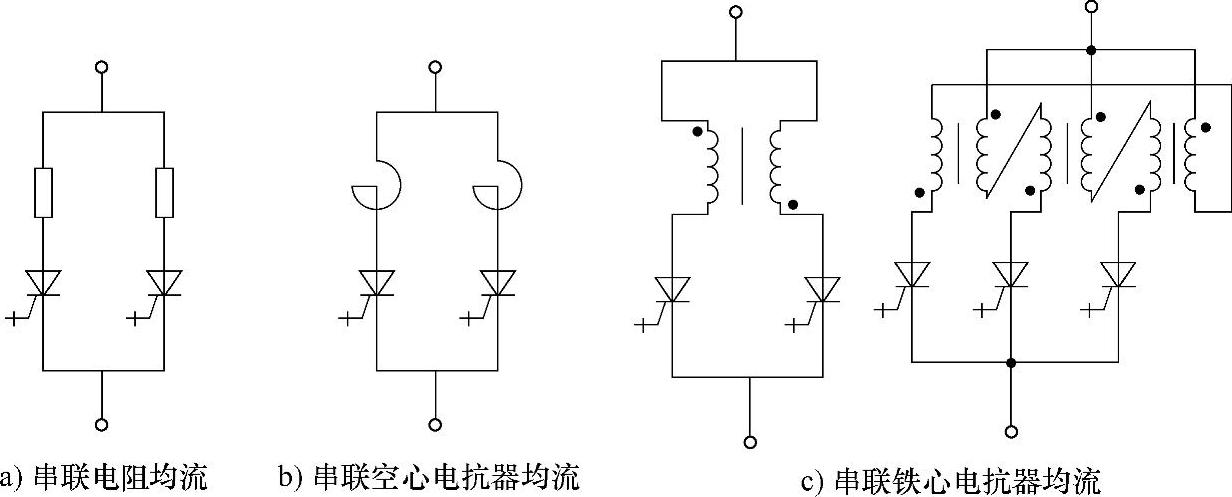

3)并联。存在均流问题,分为通态和动态均流,前者可选用通态伏安特性相近的元器件及串联均流电阻等改善;后者最有效的方法是加大触发电流的幅值和上升率,使器件同时开通及关断,还可串联空心电抗器、串联铁心电抗器均流,见图4-35。另外,采用串联铁心电抗器均流效果更好。

4)逆变时与续流二极管并联。续流二极管要选择反向恢复时间短、反向恢复电荷小、开通速度快、软恢复的二极管,其反向阻断电压及正向电流额定值与GTO匹配。R、C满足要求外,应选择无感电阻如绕线电阻或涂膜工艺电阻。

5)电流使用范围。GTO电流按最大可关断阳极电流IATO标称,与通常用通态平均电流IT(AV)标称电流不同,对GTO,IATO只有IT(AV)的1/3左右。

2.电力晶体管

电力晶体管是集电极最大功率PCM>1W的晶体管。高耐压大功率双极型晶体管,简称GTR或BJT。具有放大特性,可作为开关器件。通过基极信号实现控制器件通断,用于逆变、斩波等。属于电流控制型器件,开关频率不很高,性能受驱动电路影响很大。逐步被IGBT等取代。

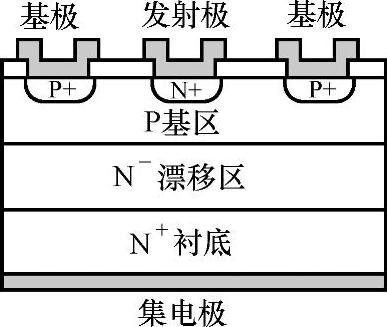

图4-35 GTO并联工作均流回路

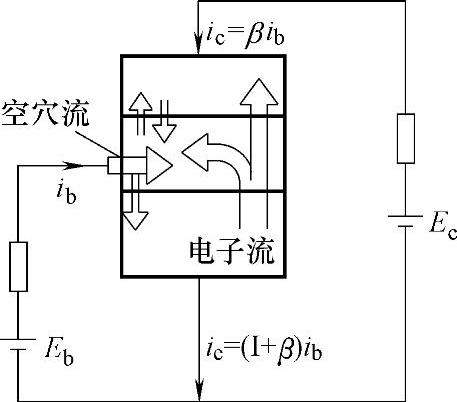

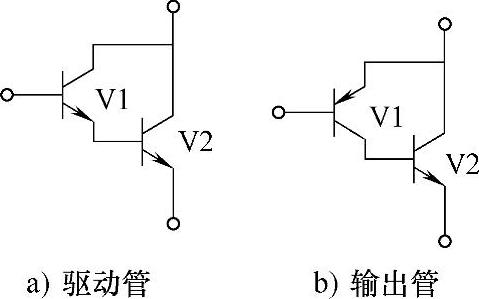

(1)结构 由三层半导体形成2个PN结构成,NPN型结构多、PNP型结构少,见图4-36。一般为共发射极接法,图4-37为此接法GTR的工作状态。GTR用基极电流IB控制集电极电流IC,实现开通、关断及放大。定义β=IC/IB,β为电流放大倍数,单管电流放大倍数约为10。为了增大β值,可由2个以上复合构成达林顿组合,见图4-38,V1为驱动管,V2为输出管。图4-38(a、b)的电流增益分别为β=β1(β2+1)+β2和β=β1(β2+1),β1及β2为V1、V2的电流增益。常用的GTR外形有铁壳封装、模块封装、塑料封装和集成电路封装。

图4-36 GTR结构

图4-37 GTR的工作状态

(2)基本特性

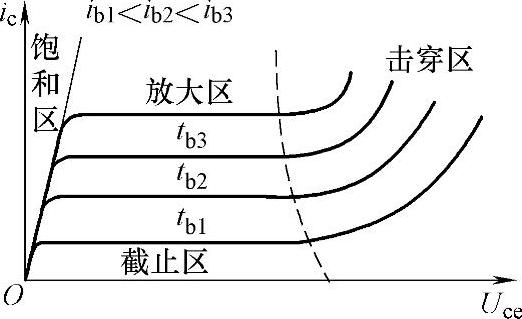

1)输出特性。共发射极输出特性见图4-39,分为饱和区、放大区和截止区。饱和区晶体管两个结正偏,导电能力较强,即导通状态;截止区中两个结反偏,在集电极电流随集电极和发射极两端可承受较高电压,漏电流较小,相当于断态;放大区发射结正偏而集电结反偏,工作在线性放大状态。击穿区出现在集电极-发射极电压超器件额定击穿电压后,集电极电流随集电极电压上升急剧增大,不是正常工作区域。

图4-38 两级达林顿示意

图4-39 GTR共发射极输出特性

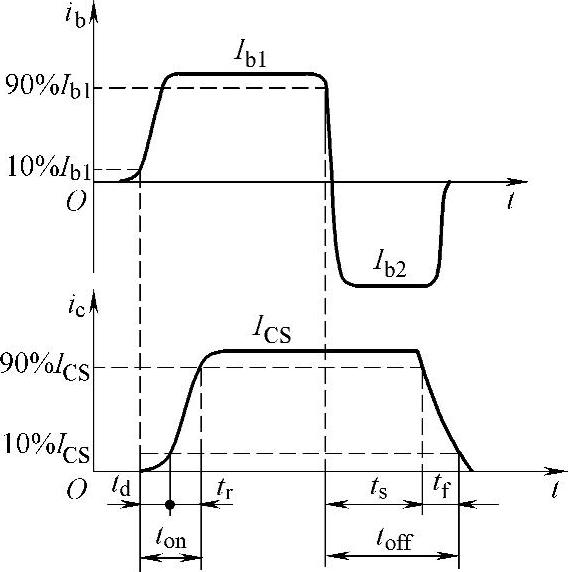

2)开关特性。作开关元件,基极信号控制GTR通断。图4-40是GTR通断电流波形,开通时间ton小于关断时间toff。为加快器件关断,可增加反向基极电流,导通时,避免器件进入深度饱和,减少存储电荷缩短存储时间。du/dt和di/di会影响GTR开关过程,du/dt和di/di太大,将增加GTR瞬时电流和电压,可能导致运行超安全工作区,GTR损坏。

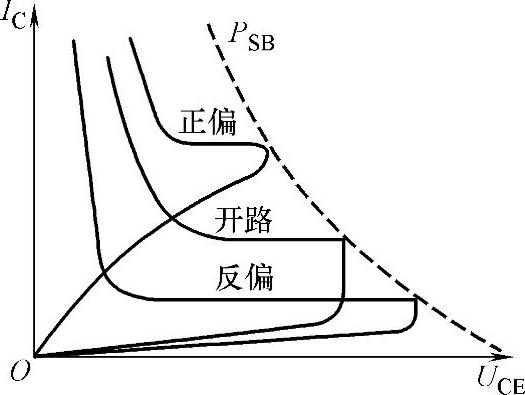

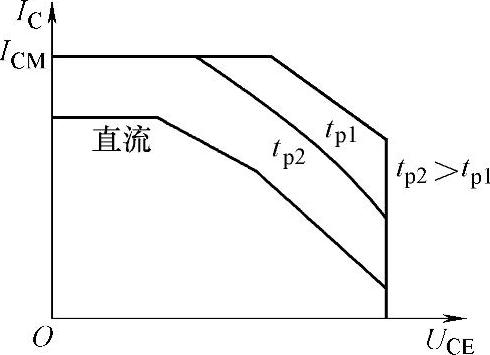

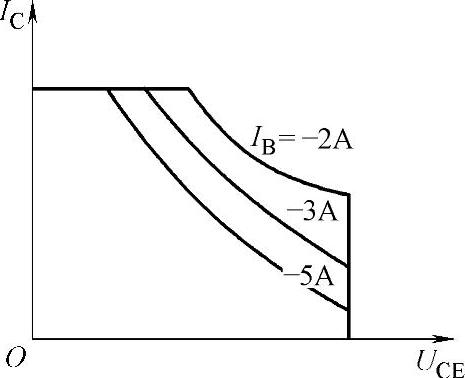

3)二次击穿的安全工作区。GTR可能会二次击穿。一次击穿是集电极电压升高到击穿电压后的雪崩击穿,此时如限制电流增长,一般不会损坏,否则会发生集电极电流急剧增大、集电极电压急剧下降的二次击穿。二次击穿持续时间很短,造成永久性破坏。二次击穿在各种状态都可能发生,一般有基极正偏、基极反偏、基极开路,见图4-41,PSB为二次击穿功率,安全工作区是IC与UCE同时达到但并不对器件造成损坏,此为安全工作区,由最大集电极电流、最大允许功耗、二次击穿功耗及BUCEO限制。基极正偏时安全工作区为正向安全工作区,基极反偏时称反向安全工作区,见图4-42、图4-43。正向安全工作区用于开通,在脉冲工作状态下,安全工作区随脉宽加大而减小,直流工作状态是器件最严酷的工作条件,其对应安全工作区也最窄;反向安全工作区用于关断,基极反向电流越大,安全工作区越窄。

(3)额定值

①UCBO:发射极开路时,集-基极间的反向击穿电压。

②UCEO:基极开路时,集-射极间的反向击穿电压。

③UEBO:集电极开路时,射-基极间的反向击穿电压。

④UCEO(SUS):基极开路时,集-射极的维持电压,维持电压是指晶体管电感负载时,规定电流值内不发生异常现象所能承受的最大电压,低于相应的反向击穿电压。

图4-40 GTR导通与关断电流波形

图4-41 三种状态下的二次击穿曲线

⑤UCEX(SUS):关断晶体管时,基极有反向偏压时的维持电压。

⑥集电极最大工作电流ICM:集电极电流增大时,器件电流放大倍数、频率特性、开关特性等性能下降,规定了最大集电极工作电流。实际集电极工作电流远小于ICM,输出电流是50%ICM。

图4-42 GTR正向安全工作区

图4-43 GTR反向安全工作区

⑦集电极最大耗散功率PCM:指在规定壳温下器件所能承受的最大耗散功率。

(4)特性值

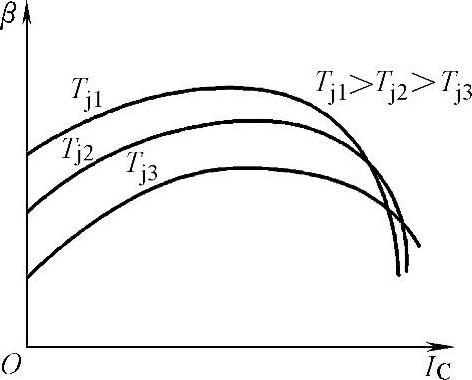

①电流放大系数β:β=IC/IB,一般认为β=hFE,β与IC关系见图4-44。当IC达到某一值时β最大。β在集电极电流较小时随温度上升而增大,当集电极电流较大时则相反。

②集电极截止电流ICBO:GTR承受UCBO时集电极反向漏电流。

③发射极截止电流IEBO:基-射极反偏时发射极反向漏电流。

④UCE(SAT):器件导通时,集-发射极间饱和电压与基极电流有关,晶体管导通,IB越大,晶体管饱和深度越大,饱和压降越小,但这样会使器件关断时间加长,关断损耗加大。实际中,要选取合适的IB控制晶体管的饱和深度,使之处于临界饱和状态。

图4-44 电流增益与集电极电流关系

⑤UBE(SAT):器件导通时,基极-发射极间饱和电压。

⑥跨导gm:gm=IC/UBE,对晶体管并联均流影响大。

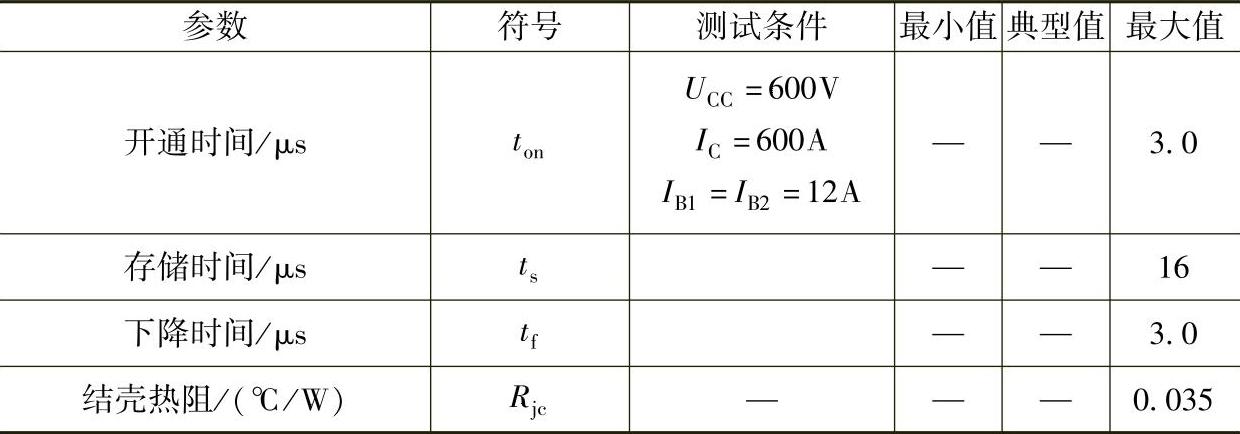

表4-12、表4-13为某型号电力晶体管的额定值和特性值。

表4-12 某型号电力晶体管的额定值

表4-13 某型号电力晶体管的特性值

(续)

(5)应用

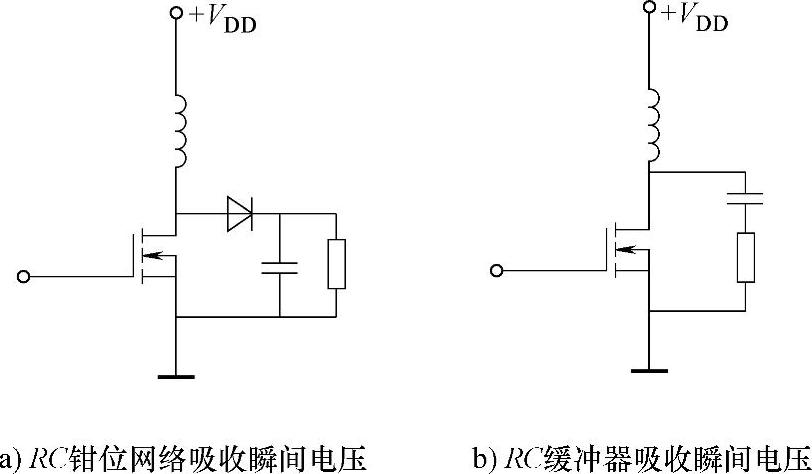

1)保护电路。GTR有二次击穿,过电流、短路保护用快熔无效果。器件工作点应在安全工作区内,配吸收电路,吸收高电压、抑制集电极电压上升率过高。常见吸收电路见图4-45。

①过电流、短路保护。过电流保护分为就地与集中式两种,前者在变流装置中监视GTR状态,过电流时即封锁驱动信号;后者检测到过电流时,切断主电路或封锁所有晶体管的脉冲。

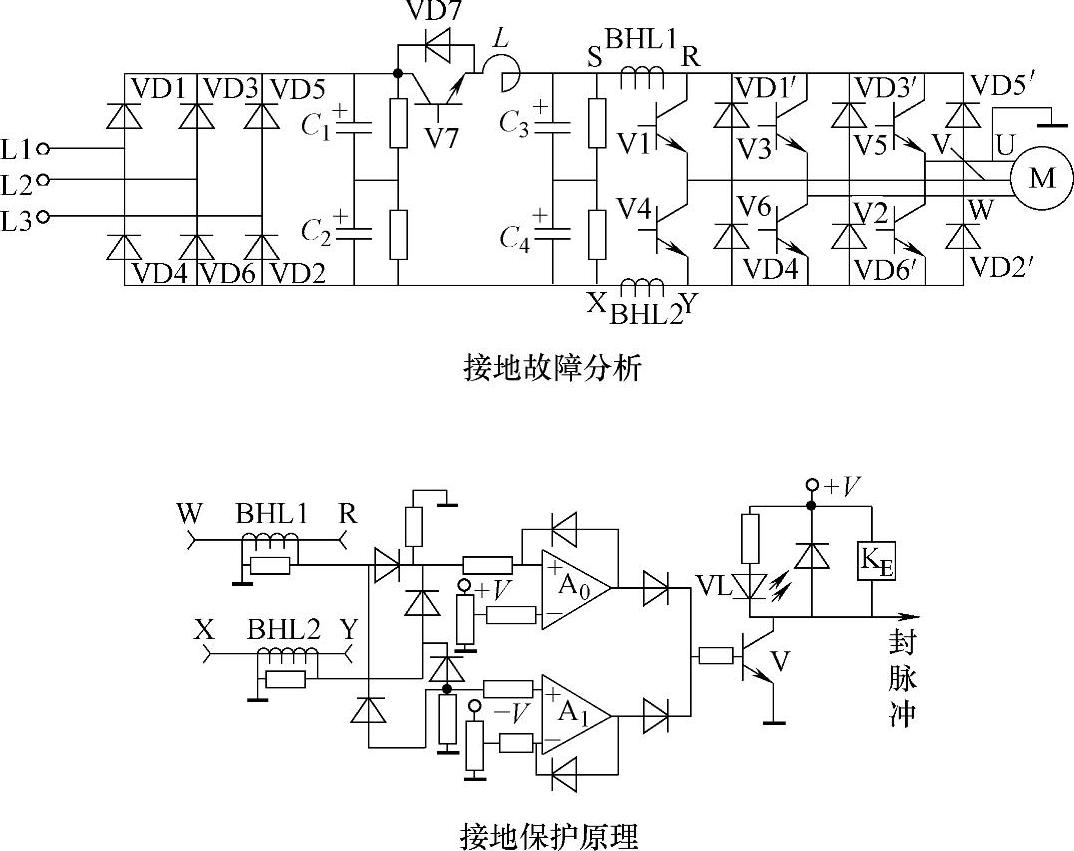

②接地保护。晶体管类设备常发生对地短路,一般常用的保护电路见图4-46。

图4-45 GTR常见吸收电路

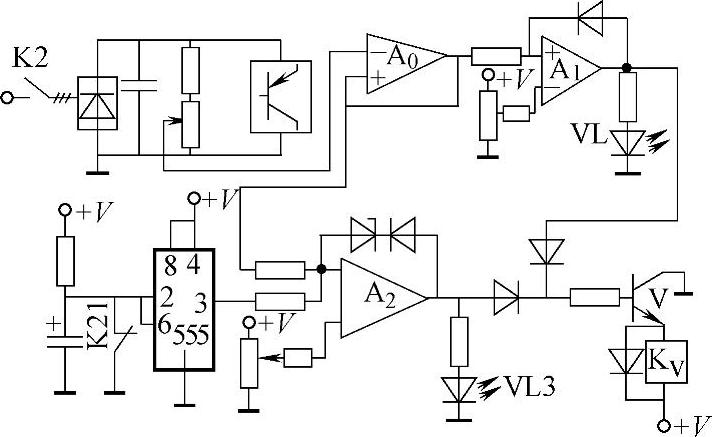

③过电压与欠电压保护。如电网电压380V±38V,线电压可达440V,导致晶体管变流设备中直流母线电压达460~570V,再考虑GTR通断中Ldi/dt在直线母线上叠加,可造成GTR过电压击穿或欠电压使基极驱动电路电压低而退出饱和区,见图4-47。

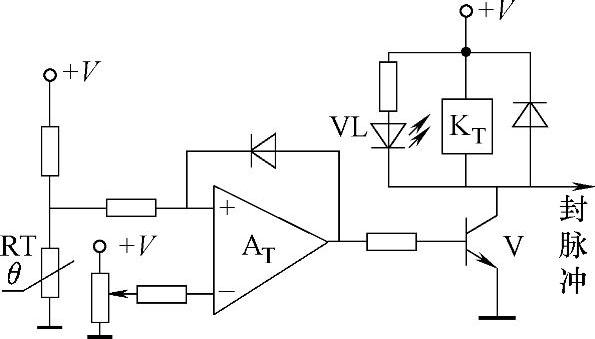

④过热保护。GTR用强迫冷却,在散热器上装正温度系数热敏电阻,当温度急剧上升时,封锁脉冲切断电路,见图4-48。

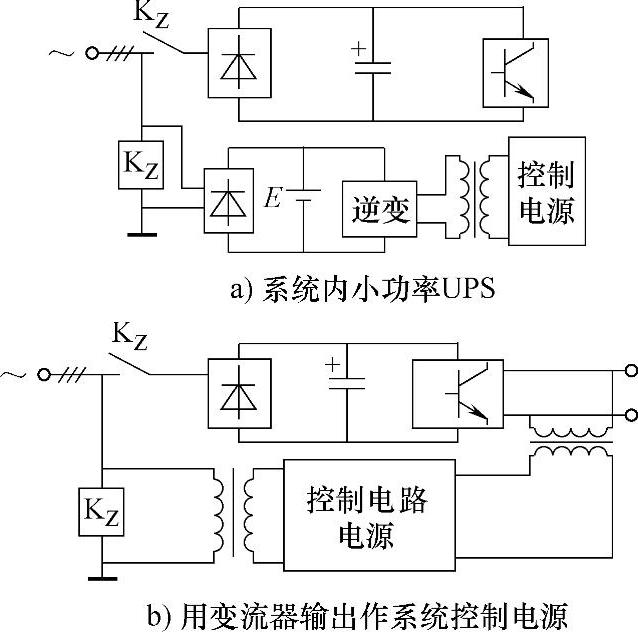

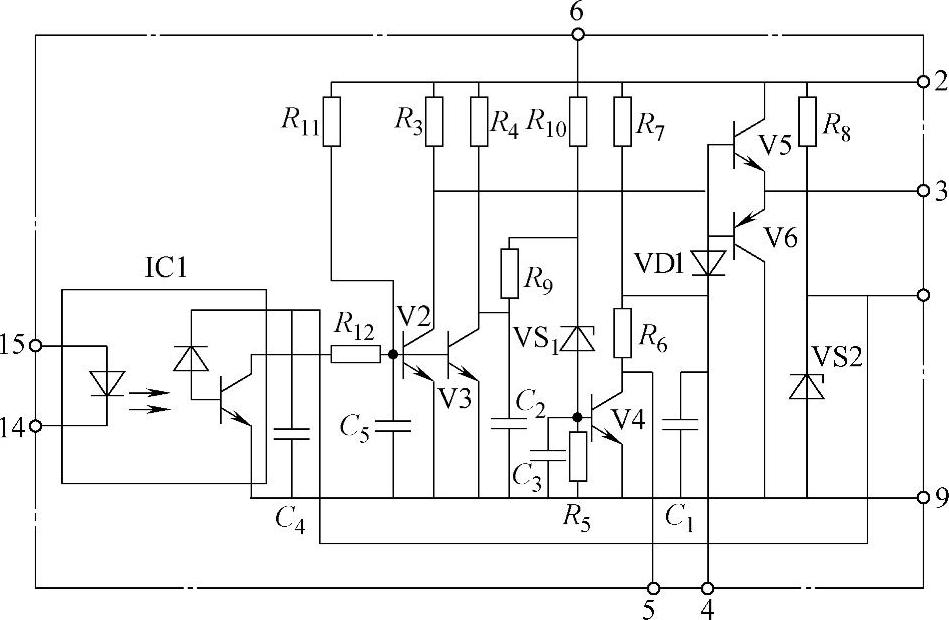

⑤断电保护。变流系统中,因电网断相、熔断器断相或误操作造成变流控制电路早于主电路断电,产生同桥臂2个晶体管基极的脉冲因掉电晶体管同时导通,短路电流很大;一般在系统中构成小功率不间断电源,保证控制电路晚于主电路断电,见图4-49。

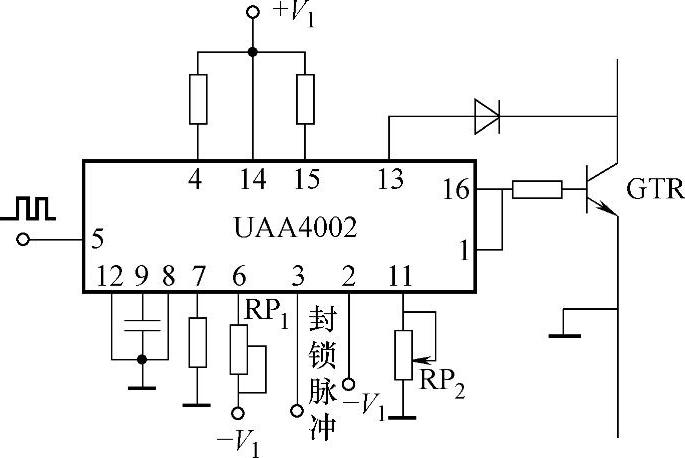

⑥欠饱和与过饱现保护。因工作于欠饱和状态引起GTR二次击穿,而过饱和又使GTR存储时间增加,影响GTR开关频率,欠饱和与过饱和保护可根据基极-射极(或集电极-射极)驱动电流,构成准饱和基极驱动器实现,如专用基极驱动电路UAA 4002,见图4-50。

图4-46 接地保护

图4-47 过电压与欠电压保护

图4-48 过热保护

图4-49 断电保护

图4-50 准饱和基极驱动集成电路

⑦基极驱动电路电源电压监控保护。GTR工作于饱和状态及可靠关断,必须是理想的基极驱动电路,UAA4002可满足条件。

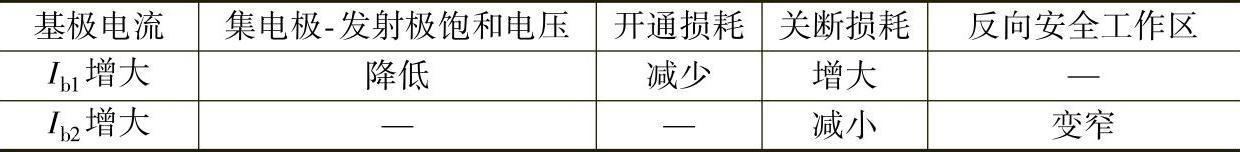

2)驱动条件。基极电流对器件影响关系见表4-14,Ib1为导通时正向基极电流,Ib2为关断时反向抽取基极电流。驱动电路在器件开通时,Ib1能自动调节负载电流,保证器件工作在准饱和状态;关断时Ib2幅值及陡度足够大,缩短关断时间,在截止期间维持基极反偏。发生过载或短路时能迅速切断正向基极电流。

表4-14 基极电流对器件影响关系

①基极驱动电路决定dic/dt增大,GTR饱和电压降下降,减小了开通损耗。

②GTR关断时,基极驱动电路对关断损耗有影响,过量基极驱动,对GTR开关和减小关断损耗不利。

③GTR导通时,维持饱和导通,电流上升率充分大,可减小开通时间;关断时反向注入电流峰值及下降率充分大,减小下降时间。

④驱动电路应抗干扰能力强。

⑤为防止关断时施加大幅度负电流后产生基极电流的尾部效应导致GTR损坏,基极驱动电路应能在GTR退出饱和后,提供给GTR基极-发射极合适的反偏电压,使GTR快速关断,防止二次击穿。

实用的基极驱动电路很多,为电路简化、功能齐全,应采用集成器件。典型的GTR基极驱动电路见图4-51。

图4-51 典型的GTR基极驱动电路

3)串联与并联。GTR对过电压敏感,一般不串联运行。大电流GTR可用许多小电流GTR并联。并联后需要均流。因此,要选用直流电流增益、饱和压降、跨导等参数尽量一致的器件。另外,并联支路布线要对称、适配线短且均匀等。电路中利用二极管的钳位作用使并联器件处于准饱和状态,减少各管关断时间差别。

几点注意事项如下:

①GTR特性表中的参数是环境温度25℃时的数据,高于此温时,按照经验公式进行换算,则

PCM=(T1-T0)/RT (4-10)

式中 PCM——GTR集电极最大功率;

T1——最高温度;

T0——使用环境温度;

RT——热阻(查产品手册)。

②静态、动态还是不稳定,要防止电流及电压超极限值,不允许2个以上参数同时超极限值。

③GTR不能靠近热源,管件散热好,一般GTR耗散功率大于5W,必须加散热板。

④不能改变加到GTR上的电压极性,即硅管、锗管不能相互替换,PNP型晶体管发射极对其他两极是正电位,NPN型晶体管发射极是负电位。

⑤焊接时,所用焊锡熔点小于150℃,烙铁小于60W、焊接时间小于5s;不许在引出线外壳5mm内焊接或折弯;甚高频或脉冲电路中的晶体管,引出线要尽量短。

⑥为防止GTR发生二次击穿,不采用电抗成分大的负载,合理选择工作点及状态,不要超过安全工作区,选择适当的保护电路。

⑦GTR接入电路时,先接通基极,在发射极与集电极间有偏压时,不能断开基极电路。

⑧GTR替换原则:类型相同,即主材料如硅或锗、极性如PNP型或NPN型必须相同;特性相近,主要是集电极最大允许直流电流、集电极最大直流耗散功率、击穿电压、直流饱和电压及频率特性等。(www.daowen.com)

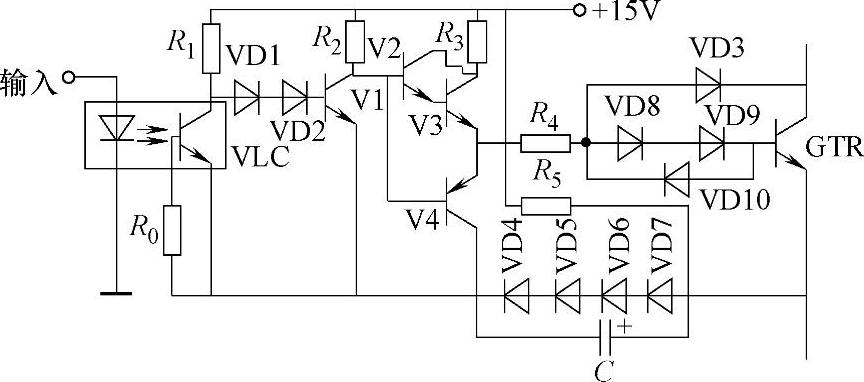

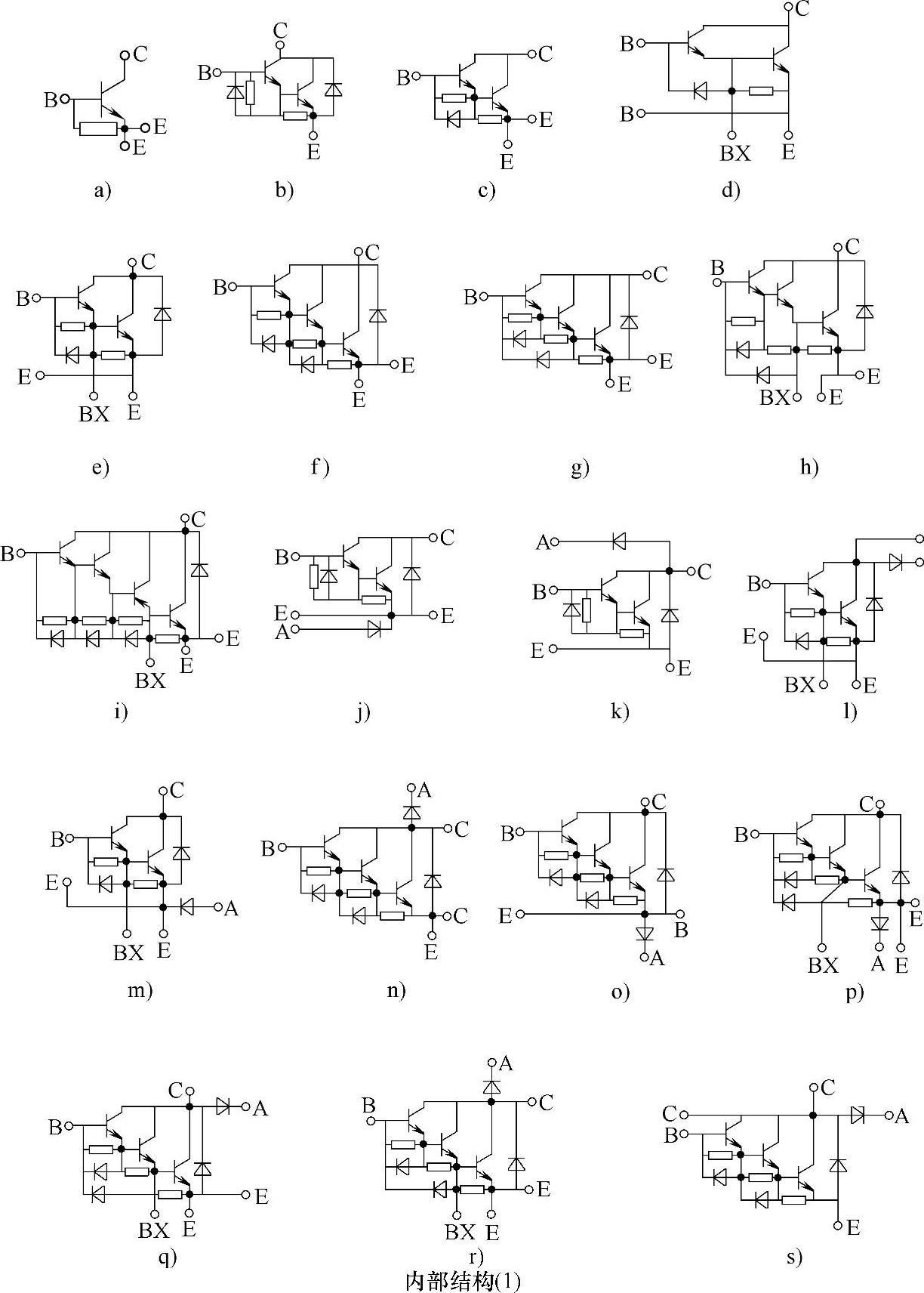

常用的GTR内部结构见图4-52。

3.功率MOSFET

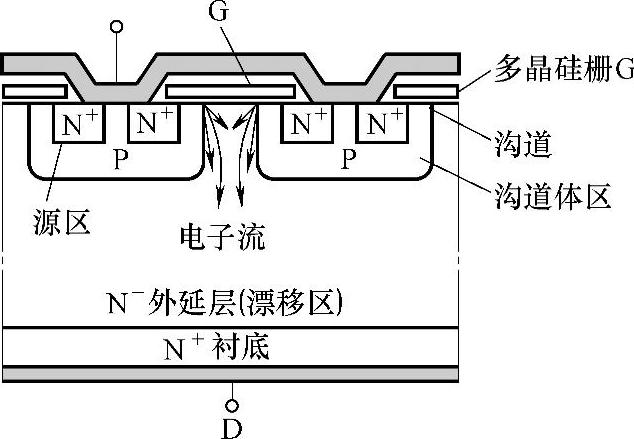

早期为平面结构,源极S、栅极G和漏极D置于硅芯片表面,硅芯片面积利用率低,PMOS仅限于小信号电路。当VMOS结构移植到MOSFET中,功率MOSFET进入电力电子器件范畴。

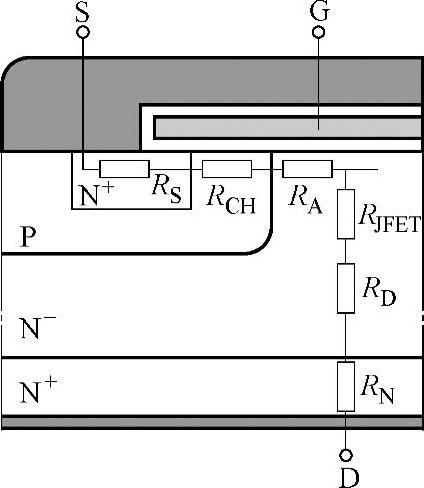

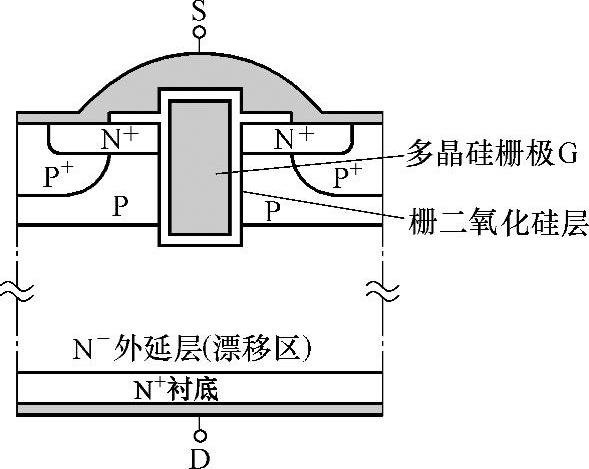

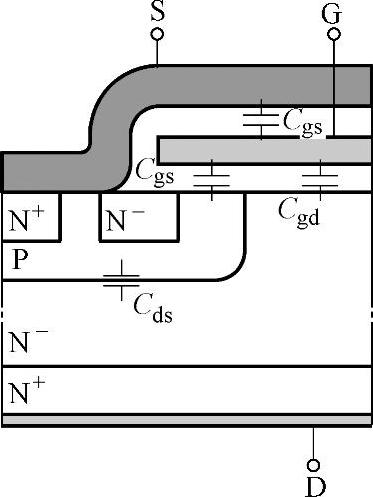

(1)结构 VVMOS结构见图4-53。VDMOS结构见图4-54。VVMOS和VDMOS相比,主要功率特性不同,器件单元排列即平面结构影响器件性能,有重复单元四边形TMOS、正六角形HEXFET结构等,提高器件单元集成度。VDMOS通态电阻结构见图4-55。VTrench MOS结构见图4-56。这种结构更适合制造高性能的低压功率MOSFET。

(2)工作特性

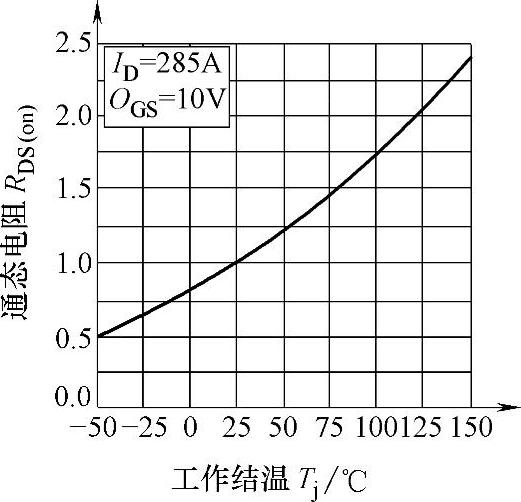

1)通态电阻RDS(on)。当MOSFET导通时,器件沟道为恒定电阻RDS(on),不随工作电流变化,RDS(on)在开关电路中决定输出幅度和导通损耗,是工作结温Tj的函数。结构不同,RDS(on)不同,低压时为几十兆欧,高压时仅几欧。图4-57是某型号500V/75A功率MOSFET的RDS(on)与Tj曲线。RDS(on)是正电阻温度系数,热稳定性好,避免二次击穿,安全工作区大,易并联运行。

图4-52 常用的GTR内部模块结构

图4-52 常用的GTR内部模块结构(续)

图4-53 VVMOS结构

图4-54 VDMOS结构

图4-55 VDMOS通态电阻结构

图4-56 VTrench MOS结构

图4-57 RDS(on)与Tj关系

图4-58 VDMOS极电容

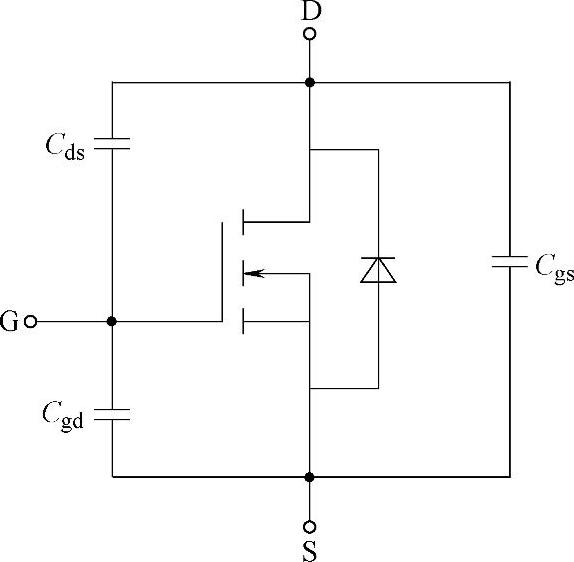

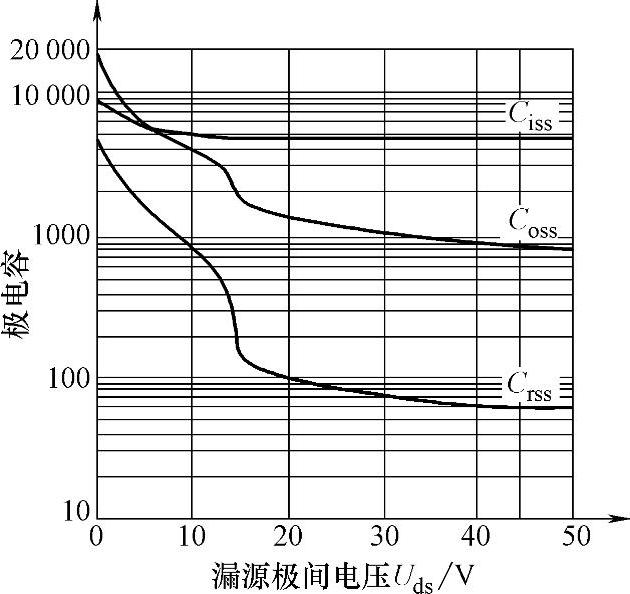

2)极间电容。即栅源极电容Cgs,它影响功率MOSFET的开关性能,见图4-58。漏极和源极间有2个PN结,使功率MOSFET电容增大。短路处理后体内二极管反向恢复慢。感性负载逆变电路中集成于功率MOSFET中,必须在外电路接快速续流二极管,否则会二次击穿。寄生电容Cgs、Cgd与结构有关,极间电容等效电路见图4-59。寄生电容呈非线性,见图4-60,随漏源极间电压Uds变化,Uds越高,电容越小。

图4-59 VDMOS极间电容等效电路

图4-60 VDMOS极电容与Uds的关系

(3)开关特性 开关动态特性决定于栅电极电位变化速率,用于高频开关电路。

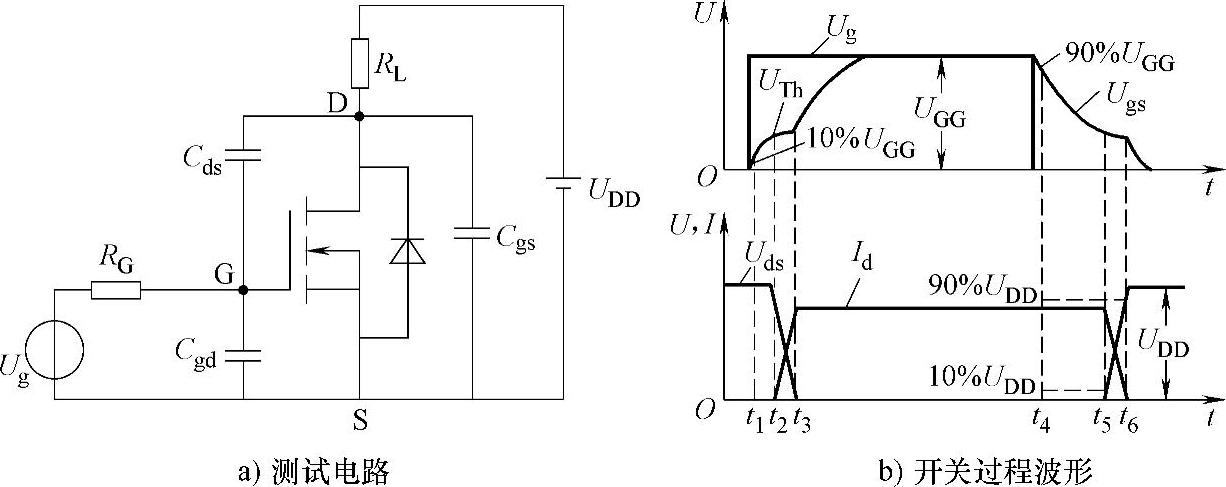

1)纯电阻性负载时开关过程与时间。如图4-61所示,负载电阻RL,栅极电阻RG,包含栅极驱动电路内阻和外加栅极回路串联电阻。开通时间ton是栅源极电压Ugs上升为10%UGG时刻开始到Ugs下降为10%UDD的时间,分为开通延迟td(on)和上升tr,td(on)是Ugs上升为10%UGG到Uds下降为90%UDD的时间。tr是Uds由90%UDD下降到10%UDD的时间间隔。

图4-61 功率MOSFET纯电阻性负载开关特性电路及开关过程波形

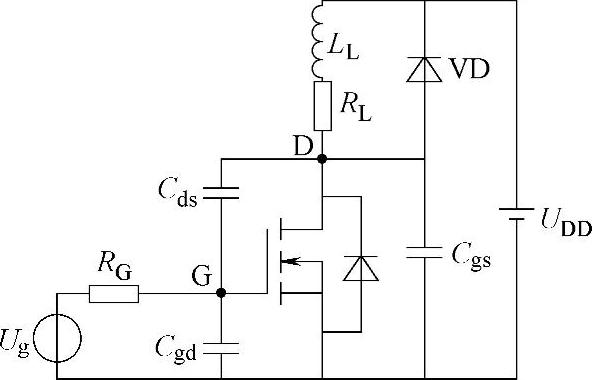

2)感性负载时开关损耗。如图4-62所示为测试电路,通过开关过程中流动功率MOSFET电流与相应漏源极电压乘积积分即相应的开通损耗Eon和关断损耗Eoff。

(4)功率MOSFET安全工作区

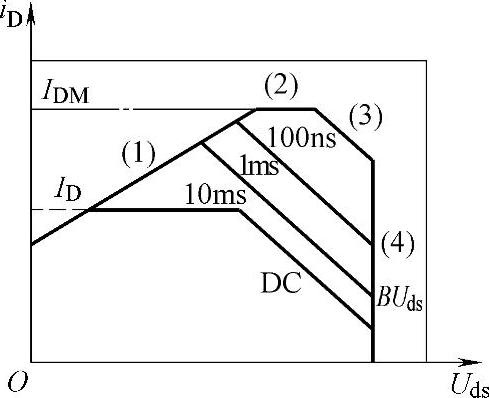

1)正偏安全工作区。如图4-63所示,由四条或三条边界线包围,不考虑二次击穿;受通态电阻的限制,通态压降比GTR高许多,图中为不同工作状态的正偏安全工作区。

图4-62 感性负载时开关损耗测试电路

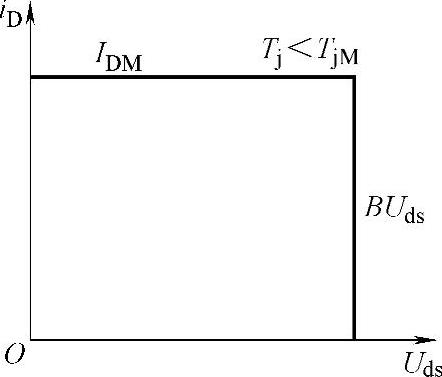

2)反偏安全工作区。为加快功率MOSFET关断速度,关断时反向偏置,见图4-64。由最大峰值漏极电流IDM、漏源极击穿电压BUds和最高工作结温TJM决定。

图4-63 MOSFET正偏安全工作区

图4-64 MOSFET反偏安全工作区

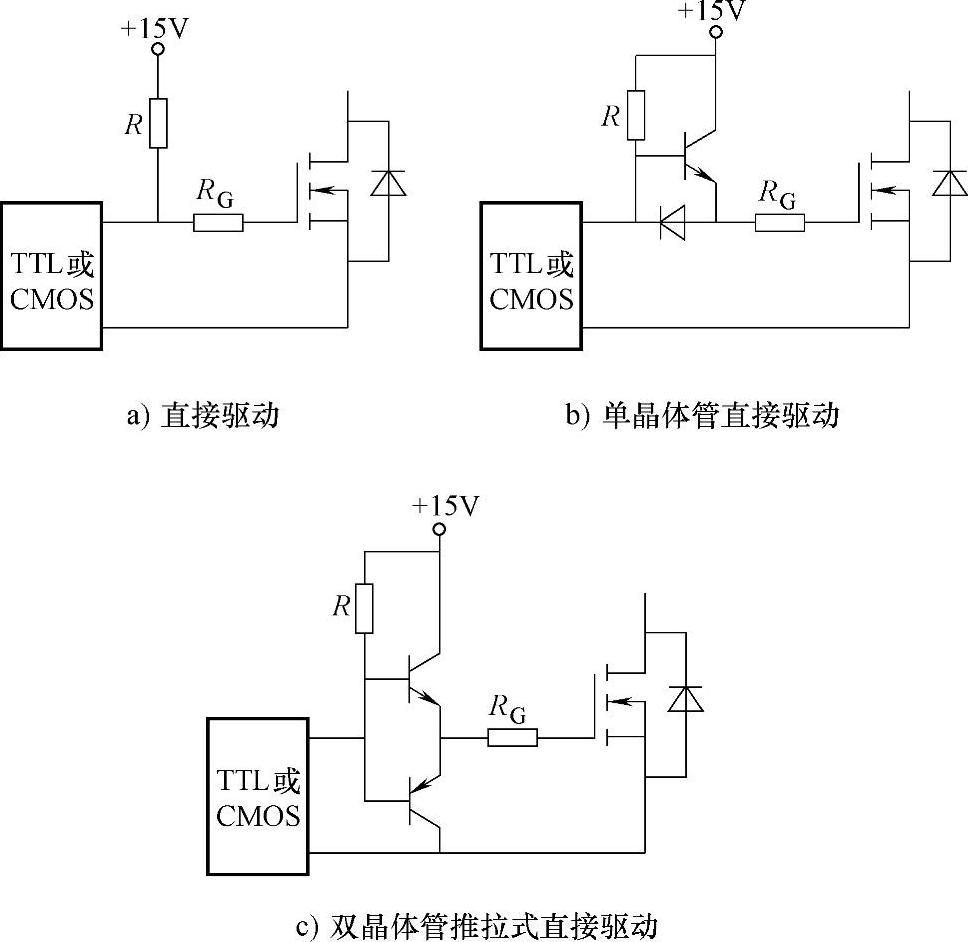

(5)栅极驱动 控制信号与功率MOSFET栅极信号间,输入端相当于1个容性电路,器件处于通或断状态时不需要驱动电流,但开关过程中,栅极输入电容需要足够大的脉冲电流充放电,应合理选择驱动电压。为缩短MOSFET关断时间、提高断态可靠性,驱动电路在栅极加入反向偏置电压。图4-65a提供足够高的栅压,使器件充分导通且关断快,R足够大,限制驱动电路输入低电平时的电流,开通速度慢;图4-65b增加驱动晶体管,减轻TTL信号源负担,晶体管放大作用开通速度快;图4-65c通、断速度快,适合高频或大功率MOSFET驱动。驱动回路中RG影响MOSFET栅极输入电容充电速度及开关损耗。实际RG不能太小。

(6)驱动电路要求

①向MOSFET栅极提供触发脉冲足够的上升与下降速度。

②减小驱动电路输出电阻,提高栅极充放电和开关速度,驱动电流足够大。为防止误导通,MOSFET截止时可提供负栅极电压。

图4-65 TTL或CMOS直接驱动电路

③满足MOSFET快速转换和高峰值电流,减小开关转换时间和损耗,但di/dt和du/dt不应造成误导通和损耗,di/dt和du/dt要具体选择。

④电气隔离性能良好,抗干扰能力强。驱动电路传输时间尽可能小,可选光耦合器,如用变压器,尽量提高载波频率、减小变压器尺寸。桥臂功率管的驱动电路传输尽量同步。

⑤有保护功能,如低压锁存、MOSFET过电流、过热和电压钳位保护等。

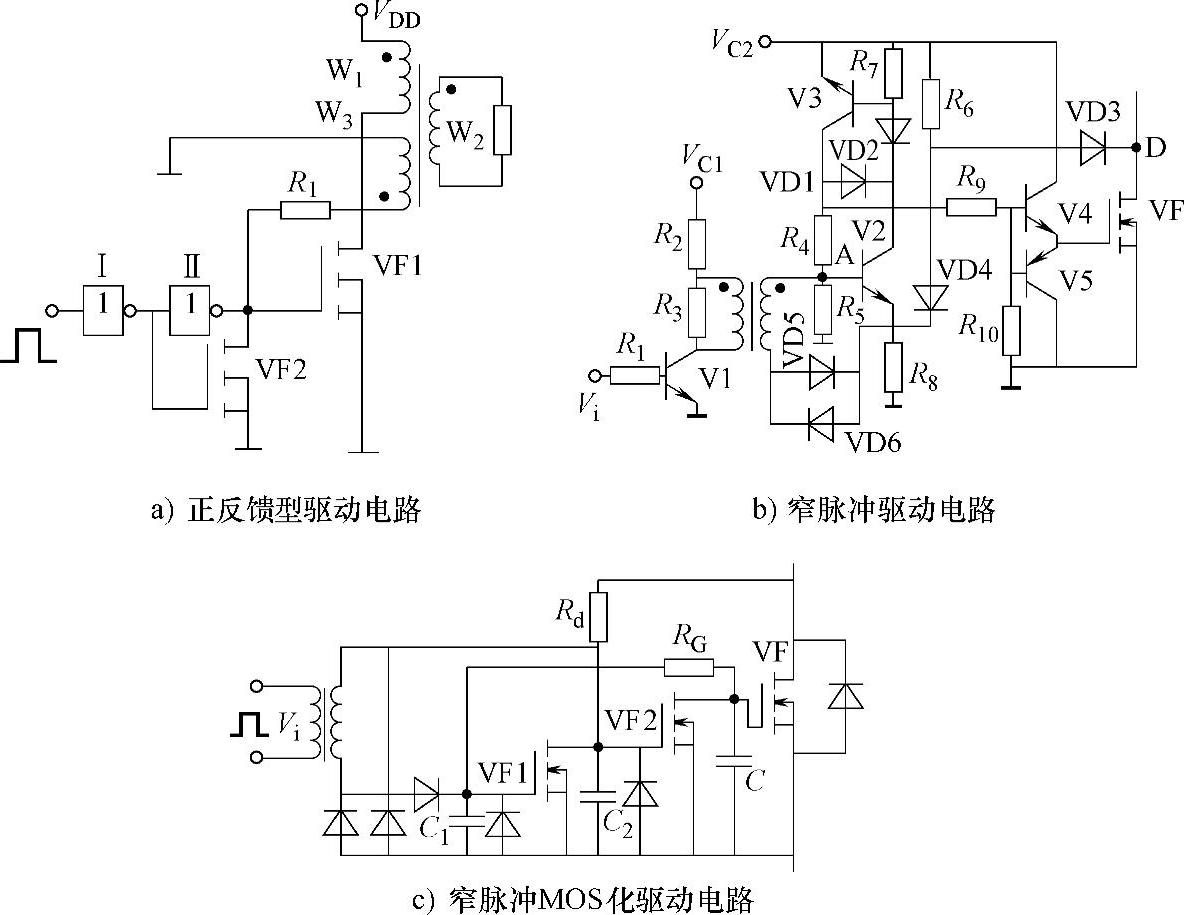

典型驱动电路有TTL直接驱动、CMOS器件驱动、脉冲变压器驱动、光耦合驱动等,见图4-66。

(7)串并联 功率MOSFET工作于高频开关电路,不主张串联。功率MOSFET有电流负温度系数,对电流自动调节,多器件直接并联。并联时必须考虑静态和动态均流。静态均流是指器件开通过程结束进入稳定导通时的状态,RDS(on)分散性使并联分流不均。RDS(on)在器件管芯温度升高时增大,可使单个功率MOSFET器件避免二次击穿,器件自动均流。并联工作MOSFET器件应选同型号、同批号,安装在同一散热器上。动态均流是指并联器件开关中的均流,因缺少足够电流使RDS(on)较小的器件温升不够,靠RDS(on)正温度系数静态均流在并联动态中不起作用,并联时导致动态开关中电流不均,是并联器件支路阻抗不均、开关特性分散。

图4-66 典型驱动电路

开关过程中di/dt较大。并联器件阻抗含本身电阻、连接线的分布感抗。为提高并联器件动态均流特性,静态均流要求RDS(on)尽量一致且对称靠近安装。并联器件必须采用同一驱动电路,驱动信号线对称布置,在栅极电路各加去耦电阻。

并联具体要求如下:

①导通后,漏极电流分配取决于RDS(on),选择RDS(on)相差低于20%的器件,当通态电阻差别较大的功率MOSFET并联,可将各栅极分别用电阻分开,栅极电路电阻应小于串入的电阻,当ID=5~40A时,可串联10~100Ω电阻。

②器件通断瞬间,漏极电流适配取决于开关时间,器件开关参数一致,也可在栅极串联电阻,并联器件应对称安装。

③为防止信号发生干扰,栅极-源极信号线应绞合,必要时在某个器件栅极间接小电容。

④在源极接适当电感,限制di/dt。

⑤线路尽量对称,连接线同样长、尽量短,截面积尽量大。

图4-67 常见功率MOSFET模块的内部结构

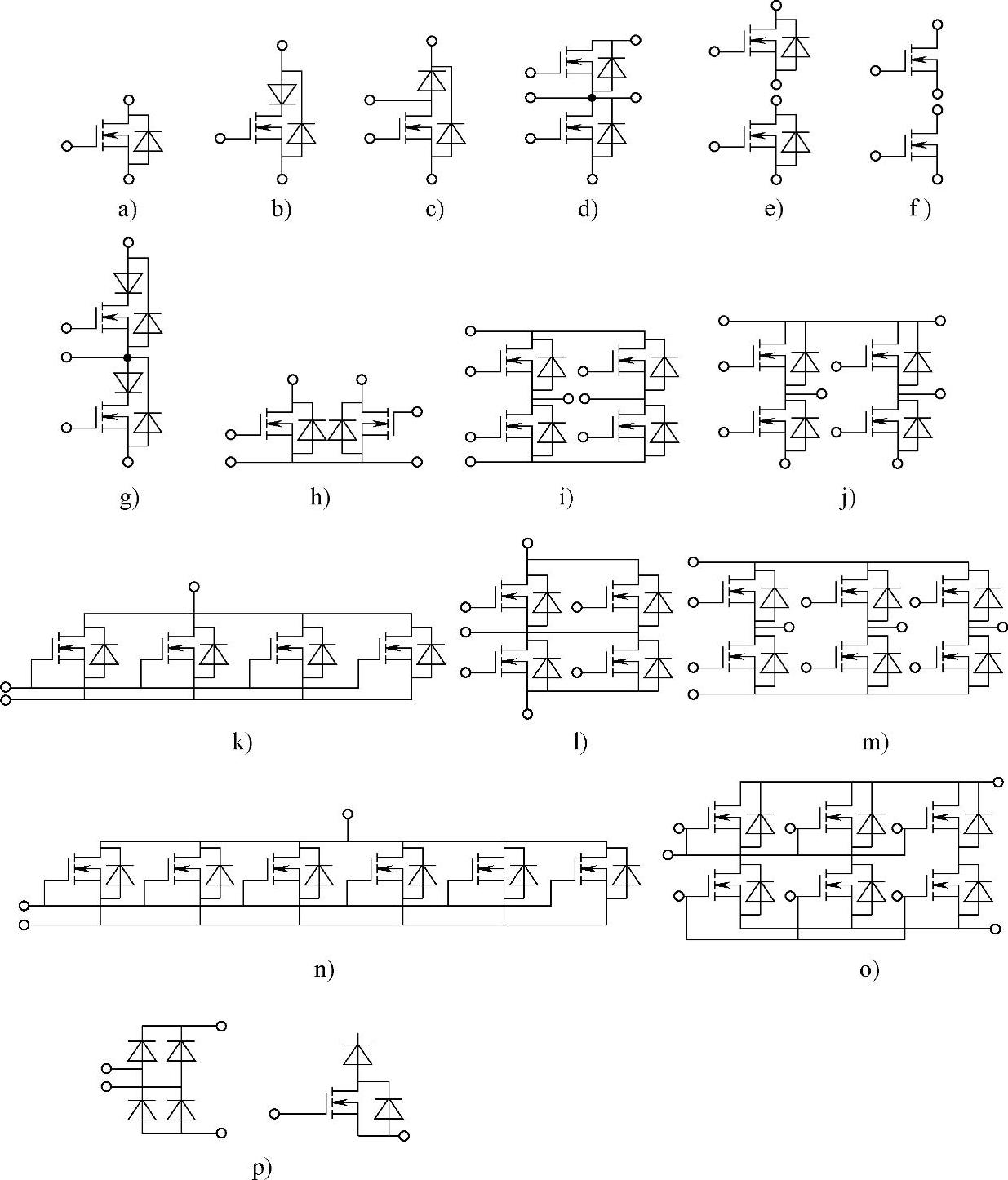

(8)常见功率MOSFET模块 它的内部结构见图4-67。使用注意事项如下:

①功率MOSFET测试与接入电路前,应存放在静电包装袋、导电材料或金属容器中。取用时应接触管壳而不接触引线,手腕良好接地,所穿服装不易产生静电。测试功率MOSFET时,测量仪器与工作台接地,减少相同一起的使用次数与时间,三个极接入电路前,不能施加电压,改变测试范围时,电压和电流必须恢复到零。

②功率MOSFET接入电路时,工作台和电烙铁接地良好,电烙铁功率小于25W、12~24V,或用内热式电烙铁,先焊接栅极与源极。

③栅极电压不要过限,有些型号产品内部接入端有齐纳保护二极管,栅极间反相电压小于0.3V,内部没有齐纳保护二极管,应在栅极-源极外接保护电路。

④操作现场尽量回避带电的绝缘体和用导电性物质。

(9)保护

①短路、过电流保护。与GTR相似,快速性要求更高,故障信号取样和布线要抗干扰,减小分布参数影响。

②主电路母线过电压、欠电压及栅极驱动电路电压监控保护,与GTR相似。

③功率MOSFET栅极间过电压保护。因栅极间阻抗很高,漏极-源极间电压突变,可造成功率MOSFET永久损坏,因此适当降低栅极驱动电路阻抗,在漏极-源极间并接阻尼电阻或并联1个背靠背稳压不大于20V的齐纳二极管。特别要防止栅极开路工作。

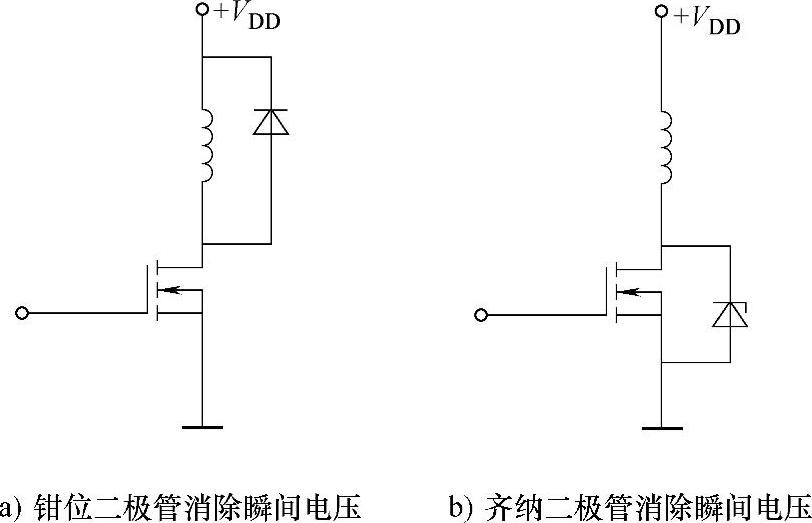

④漏极-源极间的过电压保护。如器件接有电感负载,关断时漏极的di/dt产生比外电源高的漏极电压脉冲,可击穿器件,一般在感性负载并联1个钳位二极管;如负载的串联电阻比感抗小,在功率MOSFET关断时,简单的二极管钳位在二极管与负载间有环流,产生振荡,振荡较大时,可用1个电阻与二极管串联。一种RC钳位电路,见图4-68;避免瞬间大电压的方法是采用缓冲电路,见图4-69,能有效降低峰值漏极电压,但不如RC钳位电路有效。

⑤过电流保护。多个负载接入或切除可产生较大冲击电流,必须用电流互感器和控制电路切除器件电路。

⑥消除寄生晶体管和二极管的影响。MOSFET内部构成寄生晶体管和二极管,如短接寄生晶体管的基极和发射极,可造成二次击穿,因此在桥式开关电路中,功率MOSFET应外接快恢复的并联二极管,避免桥臂直流短路。

⑦散热。功率MOSFET器件必须安装散热片,保证结温小于150℃。

图4-68 过电压保护电路

图4-69 RC缓冲电路

4.绝缘栅双极晶体管(IGBT)

开关快、通断能力强、饱和压降低,驱动电路简单,自关断,应用广。

(1)结构和基本特性

1)结构与原理:结构与MOS器件相似,结构、图形符号及等效电路见图4-70。从图4-70a看出,IGBT可看成由MOSFET驱动的PNP型晶体管。当对栅极加相对发射极大于阈值电压的正电压时,栅极下方P型反型成为N型导电沟道,MOSFET导通,电子电流进N+层,提供PNP型晶体管的基极电流,IGBT导通;当撤除栅极电压或加反向栅极电压,IGBT关断。

2)基本特性:

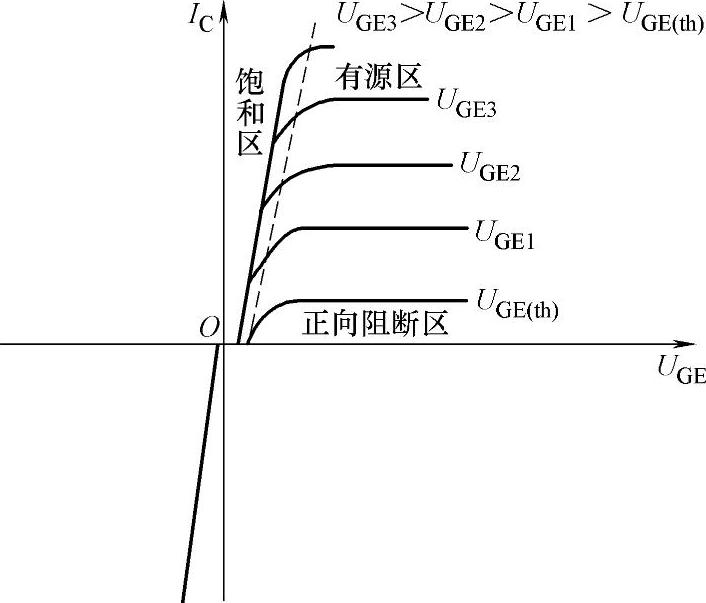

①输出特性。以栅极-发射极电压UGE为参变量、集电极-发射极电压与集电极电流关系,见图4-71。UCE<0时,J1反偏,因N+层存在,使IGBT反向阻断电压很低,一般为几十伏,无N+层的IGBT称为对称型IGBT,正反向阻断电压基本一致;当UCE>0,输出特性有正向阻断区、有源区和饱和区。当器件作开关器件时,工作状态在正向阻断区和饱和区间切换。

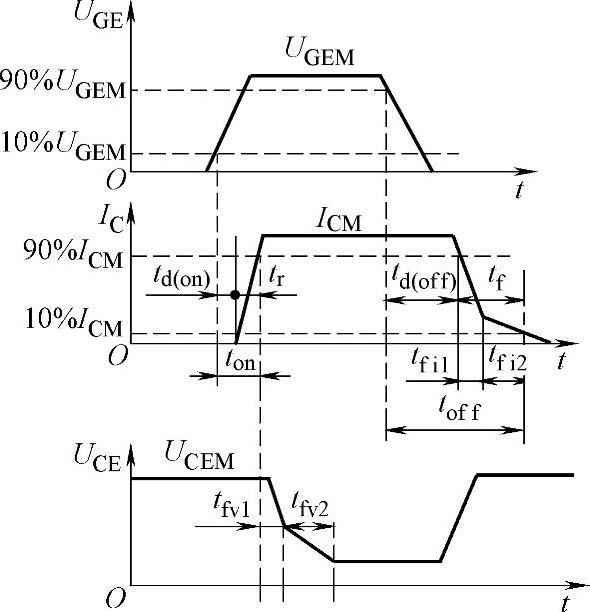

图4-70 IGBT的结构、图形符号及等效电路

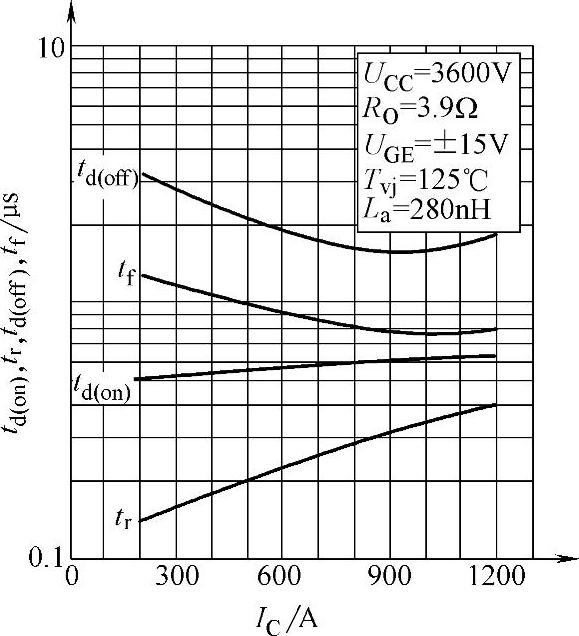

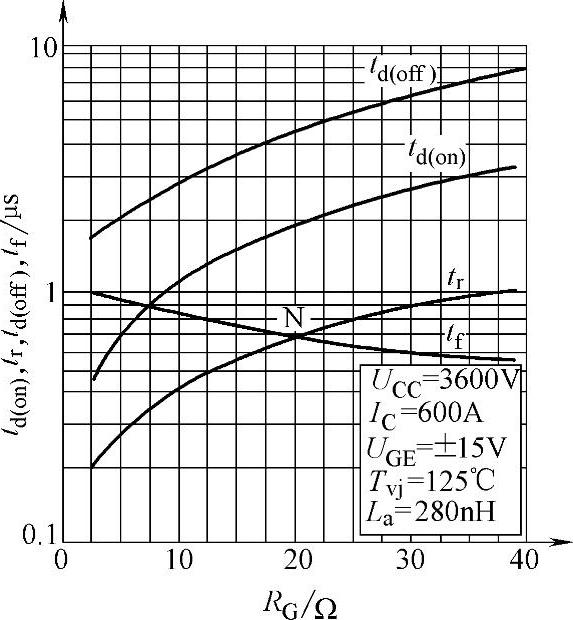

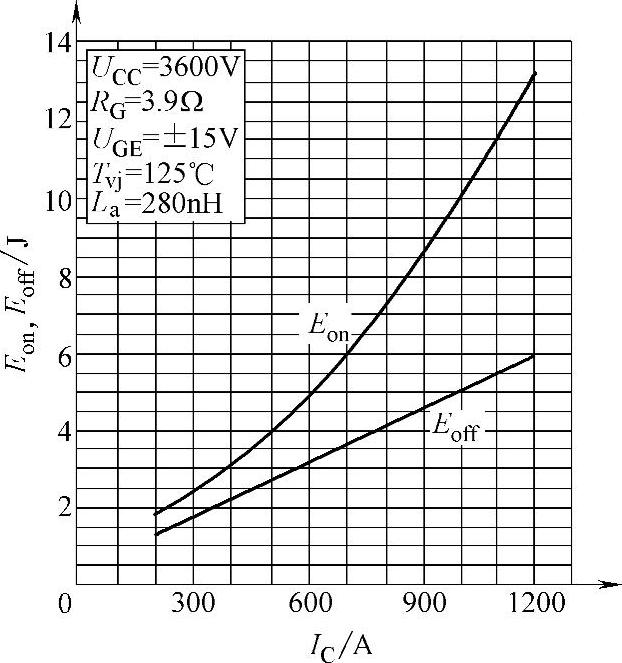

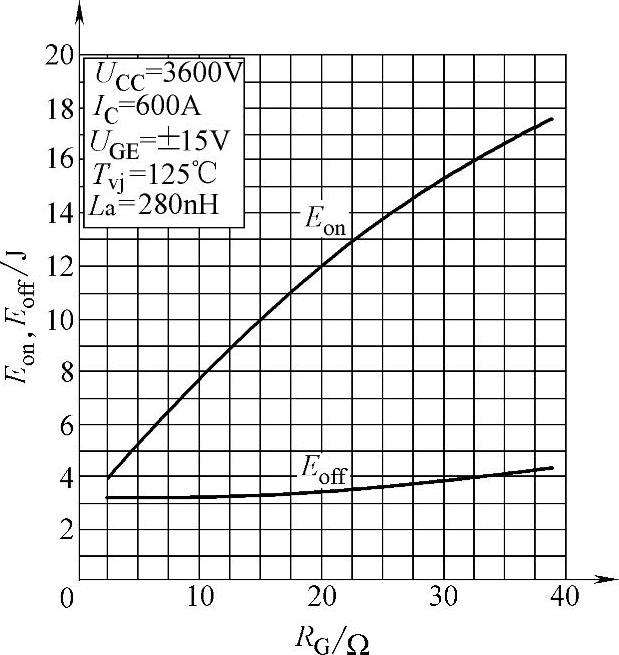

②动态特性。图4-72是IGBT开关过程,从UCE到幅值10%时刻→IC到幅值10%时刻止,为开通延迟时间td(on),IC从幅值10%→90%的时间为上升时间tr。关断时,从UGE后沿下降到90%UGEM时起,到IC下降到90%ICM止,此时间间隔为关断延迟时间td(off)。IC从90%ICM下降到10%ICM的时间为下降时间tf。td(off)+tf即关断时间toff。IGBT开关时间与集电极电流、结温、栅极电阻等有关,图4-73、图4-74是开关时间与集电极电流、栅极电阻的关系,图4-75、图4-76是单次脉冲开关能耗与集电极电流、栅极电阻的关系。可以看出,开关损耗随集电极电流和栅极电阻的增加而上升。IGBT通断过程中的瞬时功耗为开通损耗,即Pon=fEon和Poff=fEoff。式中,f为开关频率;Eon及Eoff分别为通、断中单次脉冲的功耗。

图4-71 IGBT输出特性

图4-72 IGBT开关电流波形

图4-73 开关时间与集电极电流的关系

图4-74 开关时间与栅极电阻的关系

图4-75 单次脉冲开关能耗与 集电极电流的关系

③擎住效应。图4-70c看出IGBT内部有1个寄生晶闸管,晶闸管中NPN发射极与基极间有1电阻Rs,当IC足够大时,Rs上压降足够大,晶闸管导通。晶闸管导通后就不能通过栅极电压控制IGBT的关断,使器件集电极电流增大,功耗过大而失效,即擎住效应。IGBT关断中,如du/dt过高会导致J2位移电流大,也发生擎住效应。实际中要限制集电极电流、增加栅极电阻,使关断过程中电压上升速度减慢,防止du/dt太大。

④饱和压降。UCE(SAT)与温度、IC、栅极-发射极电压UGE有关。UCE(SAT)随UGE增加而减小,随IC增加而增大。IC较小时,UCE(SAT)随温度升高而降低,IC较大时,UCE(SAT)随温度升高而增加,对IGBT的并联有利。

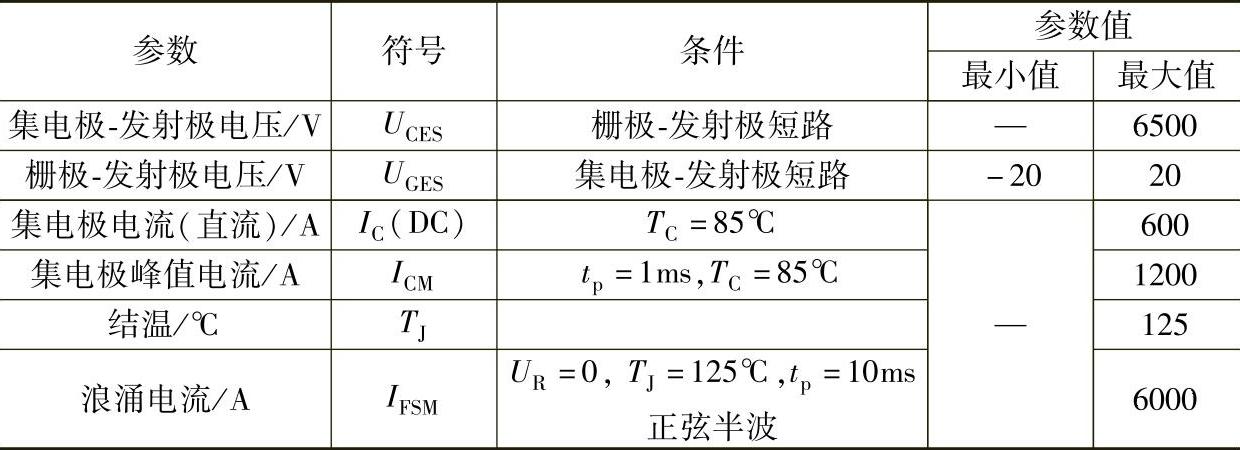

(2)额定值与特性值

1)额定值:

①UCES:栅极-发射极短路时,集电极-发射极间的最高电压。

②UGES:集电极-发射极短路时,栅极-发射极间的最高电压。

③IC:额定壳温下的最大集电极直流电流。

图4-76 单次脉冲开关能耗与栅极电阻的关系

④ICM:定脉宽条件下,集电极允许最大脉冲峰值电流。

⑤PC:额定壳温下,每个IGBT开关所允许的最大功耗。

⑥Tjm:最高工作结温,IGBT能够正常工作的最高温度。

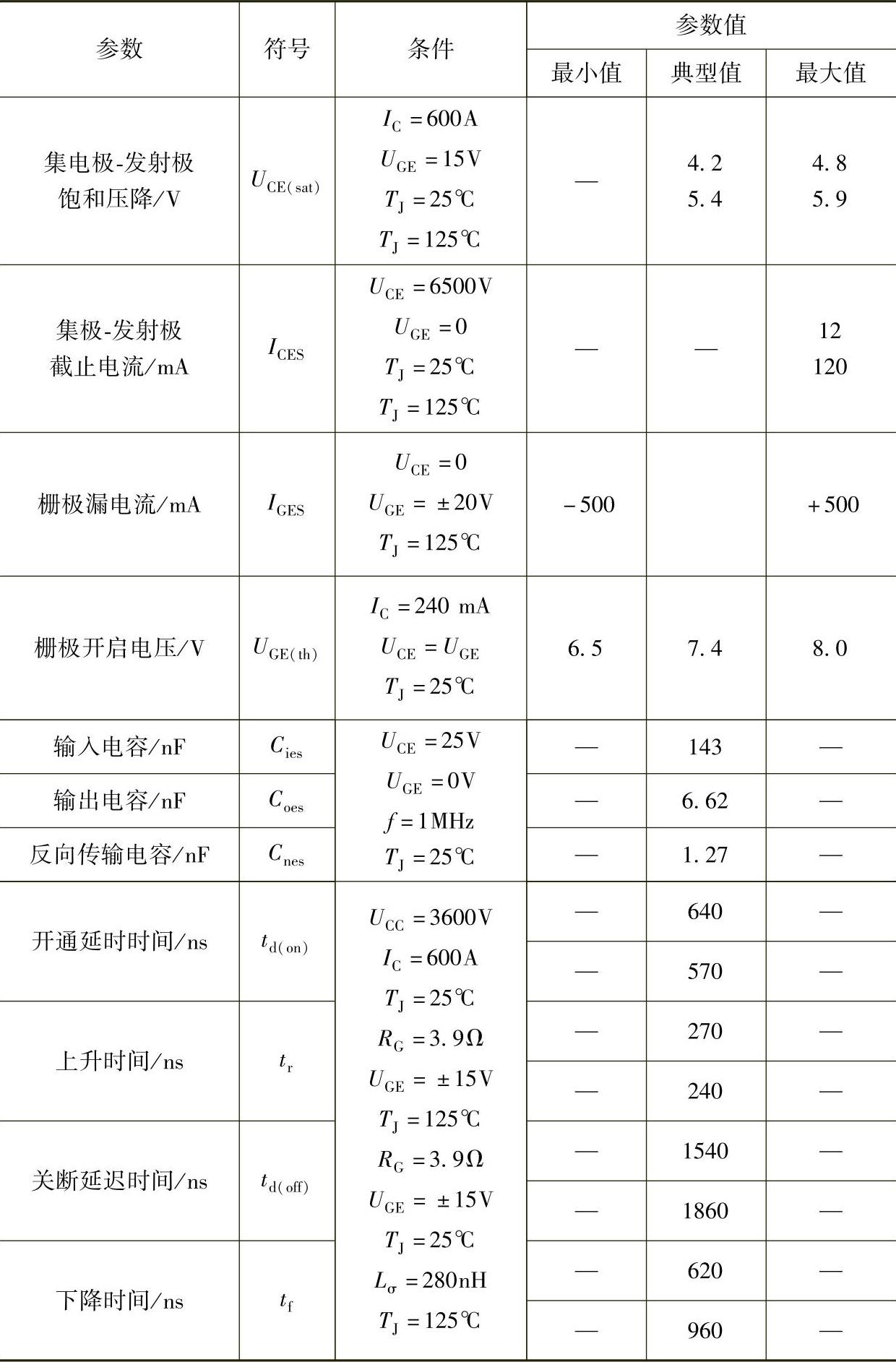

2)特性值:

①ICES:栅极-发射极短路且UCE=UCES时的集电极-发射极漏电流。

②UGE(th):栅极开启时,规定的集电极电流和集电极-发射极电压条件下的栅极-发射极电压。即IGBT的导通所需最小栅极-发射极电压。

③IGES:集电极-发射极短路及UGE=UGES条件下的栅极-发射极漏电流。

表4-15、表4-16是某型号IGBT产品额定值及特性值实例。

表4-15 某型号IGBT产品额定值

表4-16 某型号IGBT产品特性值

(3)应用

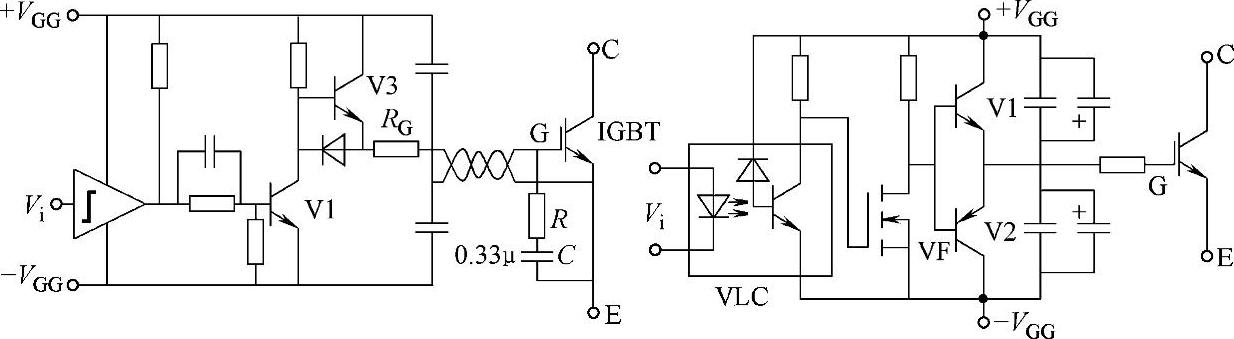

1)驱动。要求栅极驱动电压上升率和下降率陡峭,通断时间短,开关损耗降低。导通后驱动电路仍应提供足够大的驱动电压,使IGBT充分饱和、降低通态损耗、加快器件导通、减少开通损耗。但UGE上升后,器件承受短路电流能力下降,实际时+UGE=10~15V;关断时,加负栅极-发射极电压加速IGBT关断,减小关断损耗,一般-UGE=-2~-15V。栅极RG减小导致开关时间缩短,开关损耗减小,但使栅极驱动抗干扰能力减弱。调整RG可调节开关时间。电流容量大的IGBT需要RG较小。

①栅极驱动提供给IGBT驱动电压与电流有足够幅度,维持IGBT输出极处于饱和状态,当IGBT瞬间过载时,保证IGBT不退出饱和。

②IGBT开关速度适当。过快时感性负载Ldi/dt太大,可击穿IGBT,也不能太短,要能承受du/dt的影响。

③驱动电路与控制电路要严格隔离,保护措施要完善。

④合理栅极驱动电路与IGBT的配线,栅极是高频信号,防止干扰造成IGBT误导通,相互布线要隔离,也可将多个IGBT捆扎。驱动电路线路尽量短,引线为屏蔽线,焊接要牢固。

⑤同一设备中,使用多个不等电位的IGBT,要用光电隔离。

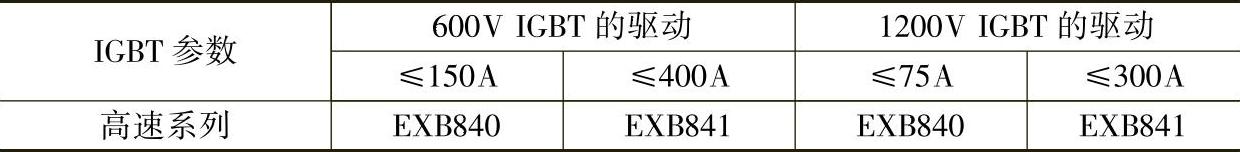

2)驱动方式:有分立元件和集成驱动芯片方式两种,见图4-77。集成芯片可提供驱动电流放大能力,还能使控制电路和IGBT主电路之间电隔离。EXB系列集成芯片有标准系列和高速系列,前者的IGBT开关频率不大于10kHz,有EXB850和EXB851;后者开关频率不大于40kHz,有EXB840和EXB841。高速系列主要应用场合见表4-17。

图4-77 IGBT栅极驱动电路

(4)保护 一般有3种,过电流信号检测切断栅极控制信号;缓冲电路抑制过电压,并限制du/dt;传感器检测壳温控制主电路跳闸。

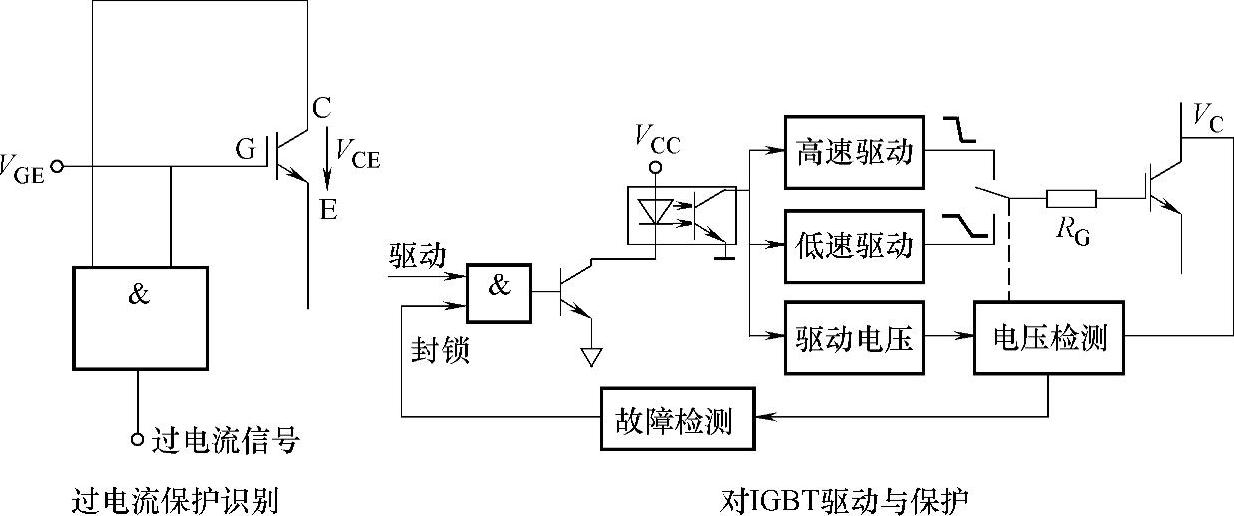

1)过电流保护:分为2种,一种是1.2~1.5倍的低倍数过电流保护,另一种是不加保护时达8~10倍的短路电流保护。典型过电流保护电路见图4-78。

表4-17 EXB高速系列集成芯片主要应用场合

图4-78 典型过电流保护电路

2)短路保护:用IGBT构成变流器中发生负载短路或同一桥臂出现直流时,直流电压直接加IGBT的C、E极,IGBT集电极电流急剧上升,如不撤除驱动信号IGBT即烧毁,因此必须进行故障检测与保护。直流短路的产生,一般是桥臂中1个器件损坏或反并联二极管击穿;桥臂短路产生一般是控制电路、驱动电路故障或干扰信号引起的误动作,使2个IGBT同时导通;负载接地短路;输出短路。

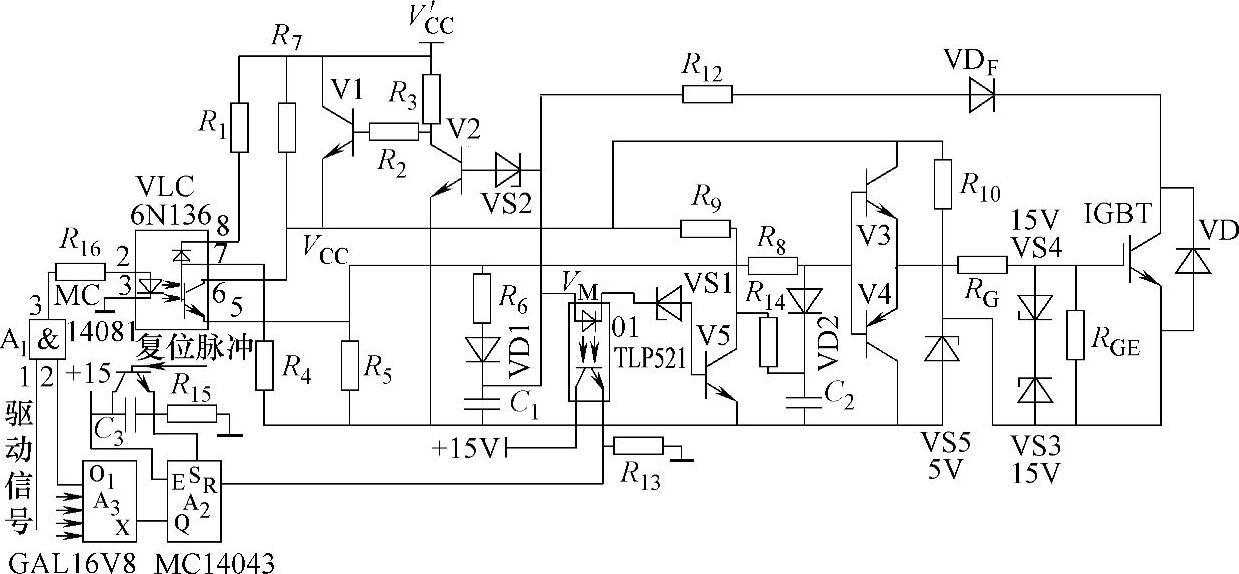

IGBT能承受短时的短路电流,该时间与IGBT导通饱和和压降有关,当饱和导通压降增加该时间延长。如IGBT饱和导通压降小于2V,承受短路时间小于5μs;IGBT饱和导通压降3V,承受短路时间15μs;IGBT饱和导通压降4~5V,承受短路时间大于30μs。为封锁短路电路,应在出现过电流时降低栅压,使过电流不能达到最大短路峰值。需要判断故障过电流的性质,如是瞬时过电流,可在过电流结束后即将栅压恢复到正常值,如是真过电流,可在延长时间的末端将栅压软关断到零,过电流封锁。图4-79是有延时搜索过电流保护的实用电路。正常工作时,V1正偏导通,控制电压VCC≈VCC′=+20V。控制信号有效时,6N136快速光耦合器输出高电平栅极电压VGE=+15V,IGBT导通。R6、C1为延时电路,经约1.5μs信号传输时间,尽管C1按充电规律上升,但因IGBT饱和导通,VGE很低,VM是低电平,故IG-BT正常工作时,V5总截止。如发生故障,VGE升高,V2导通,VCC降到15V,VGE降到10V,在10μs内如VM又恢复到低电平,即假设过电流,电路恢复正常工作;如过电流大于10μs即为真过电流,此时VM继续上升,V3导通,栅极信号被封锁,由于C2放电,IGBT低速关断。

图4-79 IGBT驱动与过电流保护电路

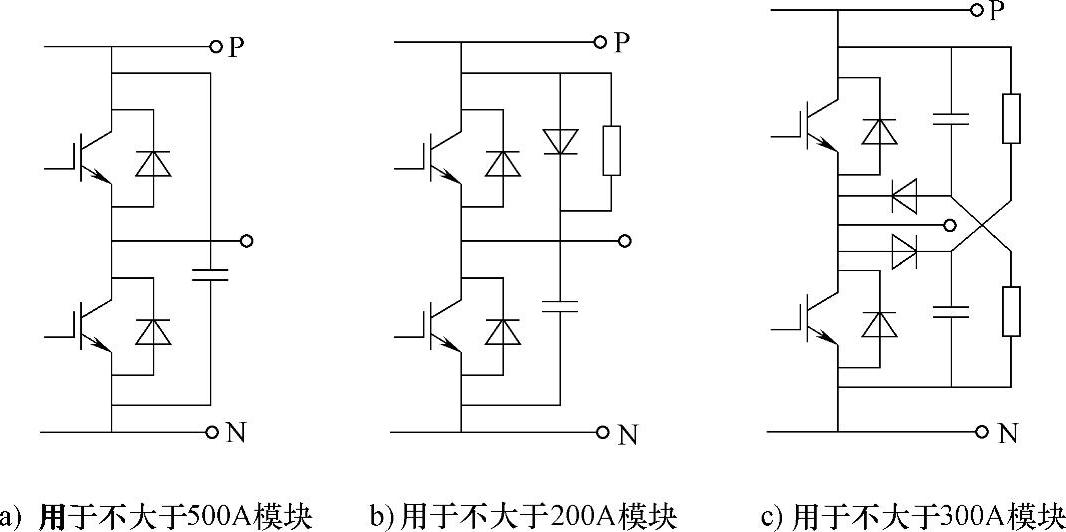

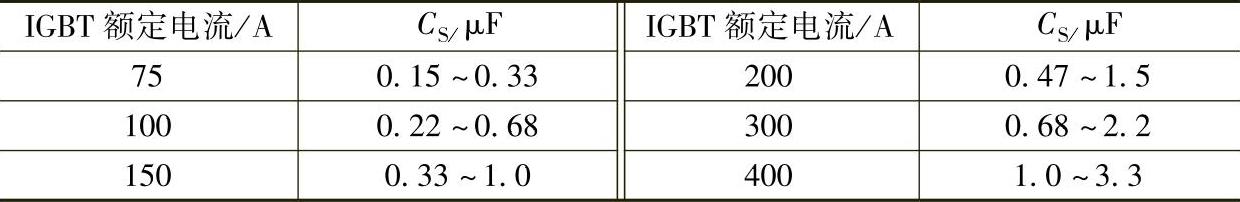

3)过电压保护:主电路中有感性元件和引线电感,IGBT快速关断时会因配线电感的能量释放或辅助回路中续流二极管反向恢复产生开关浪涌电压,可危害IGBT,应加以抑制,见图4-80。电路中吸收电容CS=L(i2/Δu2),其中L为引线电感;i为IGBT快速关断时的电流;Δu为CS的电压过冲。当L=1μH/m时,IGBT为额定电流时CS的推荐值见表4-18。

图4-80 过电压抑制保护电路

表4-18 IGBT为额定电流时CS的推荐值

4)防静电:与功率MOSFET相同。

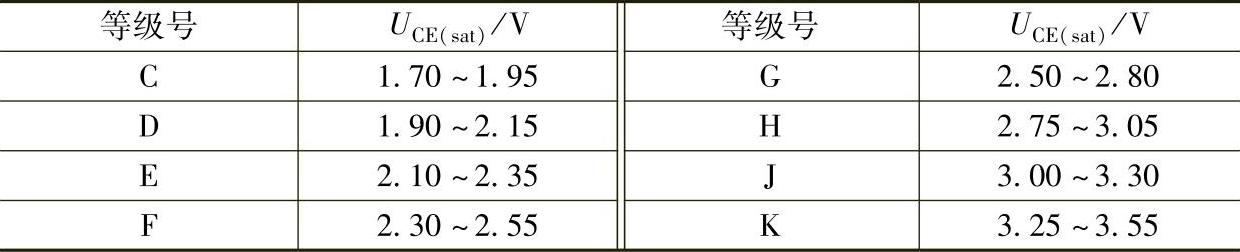

(5)IGBT并联 有静态及动态均流问题,并联的IGBT饱和压降UCE(sat)应相近,在大电流下有正温度系数,可改善均流。影响动态均流的因素主要有开启电压、栅极电阻、开通时间及关断时间等,并联IGBT开启电压一致,各并联支路栅极电阻及开关时间需匹配。具体选用同一等级UCE(sat)模块,表4-19为某产品IGBT的UCE(sat)等级分类。

表4-19 某产品IGBT的UCE(sat)等级分类

1)并联时各IGBT不平衡率不大于∣±18%∣。

2)并联的接线情况:

①栅极驱动电路接线。栅极到各模块驱动极配线长度相等、引线电感一致;主电源到各模块接线长度相等,引线电感一致;控制电路用双绞线或屏蔽线;主电路用电感接线,接线靠各模块引出端,用铜排或扁平线。

②并联使用场合,如驱动电路只用EXB841或EXB851,输出电流可能受到限制,不能提供模块驱动所需的栅极电流;在EXB841或EXB851外部加缓冲级,输出电流增加,但因内部的过电流保护时间很难设定,一般不建议采用。

常见并联驱动电路见图4-81。

(6)参数选用

1)电流额定值。IGBT的IC为所允许滞留电流最大值,对整流桥二极管、逆变桥用IGBT,计算该变流器每相峰值电流:IP=变流器容量(V·A)×过载倍数×1.414×波形折算系数/(1.732交流相电压)。

例如,20kV·A、输入相电压220V的变频器,IP=(20000×1.5×1.414×1.2)A/(220×1.732)=133.75A

图4-81 常见并联驱动电路

故应选取150A的IGBT。

2)额定电压选择。需要考虑交流输入整流后的直流电压、开关时产生的浪涌电压的影响,额定电压确定后还必须检查dIC/dt、栅极驱动效果整个系统的配线、过载保护等。对输入电压低于AC 220V,选UCES为600V的IGBT;AC 220V~380V选UCES为1200V;高于AC 440V,选UCES为1600V。

3)散热:保证IGBT外壳的温度在最大负载时不超过IGBT所允许的最高壳温。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。