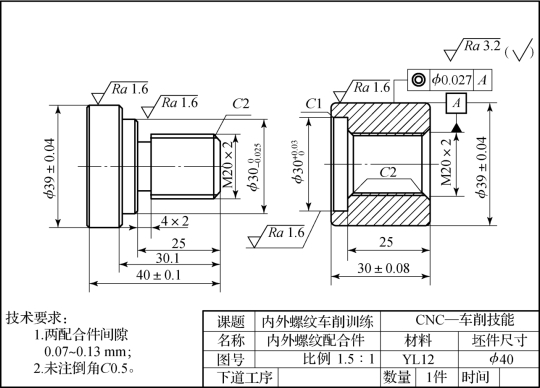

下面以在数控车床上加工如图5-36所示零件为例分析数控的加工工艺过程。

图5-36 加工操作实例零件图

1.零件图工艺分析

1)技术要求分析

此零件图为内、外螺纹配合件,包括外圆柱阶梯面、外螺纹、外退屑槽加工,内圆柱阶梯面、内螺纹和内倒角等加工,并配合手工截断、车端面、倒角等操作保证零件尺寸精度。零件材料为LY12硬铝合金,内、外圆柱面粗糙度要求为Ra1.6μm,其余各处要求均为Ra3.2μm,内螺纹件要求内螺纹孔与外圆柱面有同轴度要求;内、外圆柱φ30处为配合位置设计,尺寸精度要求均为![]() ,精度要求较高。两配合件间隙为0.1mm,配合处偏差为0.07~0.13mm。无热处理和硬度要求。

,精度要求较高。两配合件间隙为0.1mm,配合处偏差为0.07~0.13mm。无热处理和硬度要求。

2)确定装夹方案、定位基准和刀位点

(1)装夹方案。原料为毛坯棒料,可采用三爪自定心卡盘装夹定位。外螺纹轴工件,伸出卡盘端面50mm。内螺纹套工件,伸出卡盘端面40mm。

(2)设定程序原点。以工件右端面与轴线交点处建立工件坐标系(采用试切对刀法建立)。

(3)换刀点设置在工件坐标系X200.0 Z100.0处。

(4)加工起点设置。外螺纹轴工件粗、精加工设定在X42.0 Z2.0处;退屑槽设定在X30.0 Z2.0处;外螺纹设定在X22.0 Z5.0处。

内螺纹套工件外圆粗、精加工设定在X42 Z2处;镗内孔粗、精加工设定在X16 Z2处;内倒角加工设定在X17 Z2处;内螺纹加工设定在X17 Z2处。

3)刀具选择、加工方案制定和切削用量确定

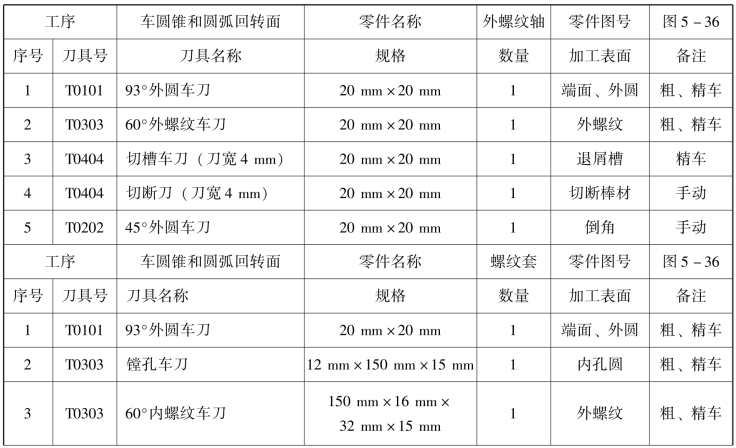

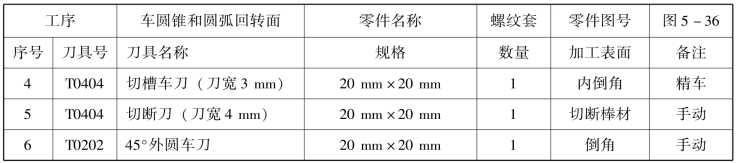

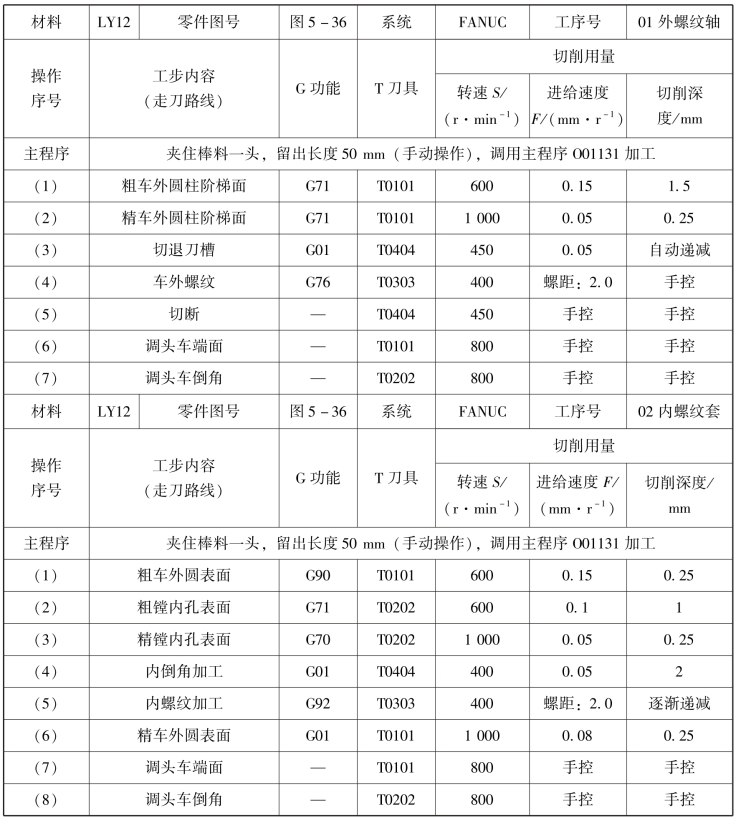

刀具选择、加工方案和切削用量分别见表5-10刀具卡和表5-11数控加工工序卡。

表5-10 刀具卡

续表

表5-11 数控加工工序卡

4)数值计算

(1)设定程序原点。外螺纹件以工件右端面与轴线的交点为程序原点,建立工件坐标系。内螺纹套件以工件左端面与轴线的交点为程序原点,建立工件坐标系。

(2)计算基点位置。坐标值图中各基点坐标值可通过标注尺寸识读或换算出来(略)。

(3)螺纹的计算。

①轴螺纹的计算。

根据公式:d=D-1.3P=20-1.3×2=17.4mm

轴螺纹底径坐标尺寸(螺纹加工最后一刀尺寸)为X17.4Z-23。

②套螺纹的计算。

根据公式:d1=d-P=20-2=18mm

套螺纹孔底径坐标尺寸为X18Z-33.5。

5)工艺路线的确定

(1)外螺纹轴的加工。

①用G71复合固定循环指令粗车外圆表面(精加工余量为0.5mm)。

②用G70精加工循环指令精车内圆表面。精车轨迹为G00移刀至X0 Z2.0→G01工进移刀至X0 Z0→工进切削端面并倒角C2至X19.8 Z0→工进切削外圆面至X19.8 Z-25→工进车端面台至X30 Z-25→工进车外圆阶台轴至X30 Z-30.1→工进车端面台并倒角C0.5至X39 Z-30.1→工进车外圆阶台轴至X39 Z-41。

③切退屑槽。切退屑槽轨迹为快速移刀至X30 Z2→快速移刀至X30 Z-25→工进移刀至X20 Z-25→工进切削至X16Z-25→刀具在槽底停2s(G04 U2)→工进返回至X20 Z-25。

④切外螺纹。用G76复合螺纹切削循环指令切削外螺纹。螺纹底径至X17.4 Z-23;精加工重复次数(m:3次);刀尖角度(α:60°);最小切削深度(Δdmin:0.1mm);精加工余量(d:0.2mm);锥螺纹的半径差(I:0);螺纹的牙高(H:1.3mm);第一次车削深度(Δd:0.5mm)。

⑤手动切断工件。工件调头装夹(工件表面应包一层铜皮),用划针或百分表校正工件后夹紧→车端面至规定尺寸并倒角0.5mm。

(2)内螺纹套的加工。

①手动钻毛坯孔。钻中心孔φ3.0→用φ10钻头钻孔,深34mm→用φ16钻头扩孔,深34mm→用φ16平头钻平孔底面。

②用G90单一固定循环指令粗车外圆表面(精加工余量0.5mm)。

③用G71复合固定循环指令粗镗内孔表面(精加工余量0.5mm)。

④用G70精加工循环指令精镗内孔表面。精车轨迹为G00移刀至X32.0 Z2.0→G01工进移刀至X32.0 Z0→工进切削倒角至X30.0 Z-1.0→工进切削内圆孔至X30.0 Z-5.0→工进车内端面台并倒角C2.0至X30.0 Z-5.0→工进车削螺纹孔径至X18.0 Z-33.5。

⑤车孔径内倒角。车孔径内倒角轨迹为G00移刀至X17.0 Z2.0→G01工进移刀至X17.0 Z-33.0→工进切槽至X22.0 Z-33.0→刀具在槽底停2转(G04 U2.0)→工退返回至X17.0 Z-33.0→Z正向工进移刀至X17.0 Z-31.0→X向工进进刀至X18.0 Z-31.0→工进车削倒内角C2.0至X22.0 Z-33.0→刀具在槽底停2转(G04 U2.0)→X向工退至(X17.0 Z-33.0)→Z向工退至X17.0 Z2.0。

⑥车内螺纹。用G92螺纹循环切削指令切削内螺纹(精车时,采用螺纹轴配合车削)。

⑦精加工外圆表面。精车轨迹为G00移刀至起刀点X42 Z2→G00移刀至X30 Z2→G01工进移刀至X30.0 Z0→工进切削端面并倒角C0.5至X39.0 Z0→工进车削外圆表面至X39.0 Z-30.5。

⑧手动切断工件。工件调头装夹(工件表面应包一层铜皮),用划针或百分表校正工件后夹紧→车端面至规定尺寸并倒角C0.5。

2.编程(略)

先导案例解决

1.丝杆编制工艺过程

在编制丝杠工艺过程中,应主要考虑如何防止弯曲、减少内应力和提高螺距精度等问题。为此,应注意以下问题。

(1)不淬硬丝杠一般采用车削工艺,外圆表面及螺纹分多次加工,逐渐减少切削力和内应力;对于淬硬丝杠,则采用“先车后磨”或“全磨”两种不同的工艺。后者是从淬硬后的光杠上先直接用单片或多线砂轮粗磨出螺纹,然后用单片砂轮精磨螺纹。

(2)在每次粗车外圆表面和粗切螺纹后都安排时效处理,以进一步消除切削过程中形成的内应力,避免以后变形。

(3)在每次时效后都要修磨顶尖孔或重打顶尖孔,以消除时效时产生的变形,使下一工序得以精确的定位。

(4)对于普通级不淬硬的丝杠,在工艺过程中允许安排冷校直工序;对于精密丝杠,则采用加大总加工余量和工序间加工余量的方法,逐次切去弯曲的部分,达到所要求的精度。

(5)在每次加工螺纹之前,都先加工丝杠外圆表面,然后以两端顶尖孔和外圆表面作为定位基准加工螺纹。(https://www.daowen.com)

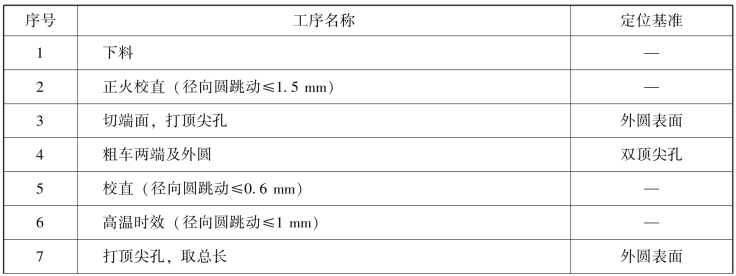

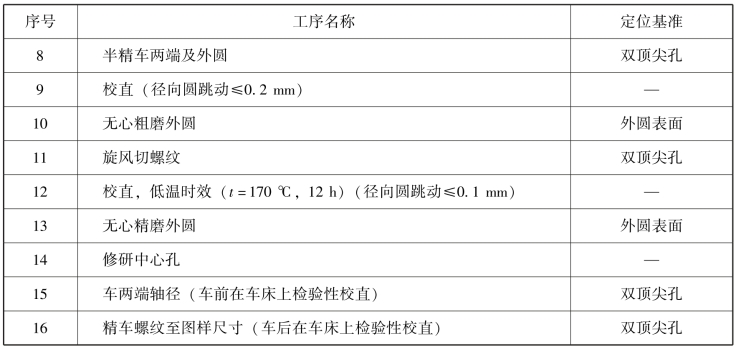

表5-12列举了普通车床丝杠(图5-1)的工艺过程,这种丝杠不需要淬硬,精度为8级。

表5-12 普通车床丝杠的工艺过程

续表

2.丝杠加工工艺分析

1)定位基准的选择

在丝杠的加工过程中,顶尖孔为主要基准,外圆表面为辅助基准。但是,由于丝杠为柔性件,刚度很差,加工时外圆表面必须与跟刀架的爪或套相接触,因此,丝杠外圆表面本身的圆度及与套的配合精度都特别重要。

对于不淬硬的精密丝杠,热处理后会产生变形,这一变形只允许用切削的方法加以消除,不准采用冷校直。对于淬硬丝杠,只能采用研磨的办法来修正顶尖孔。

2)丝杠加工方法的选择

表5-10普通车床丝杠工序11选择旋风切削螺纹。旋风切削螺纹是一种生产效率较高的螺纹加工方法,这种方法操作容易,非常适用于螺纹零件的大批量生产。一般用于螺距大于3mm,小于18mm的三角形、梯形和蜗杆螺纹的粗、精加工。加工表面粗糙度Ra可达3.2~0.8μm。

3)丝杠的校直与热处理

(1)丝杠毛坯的热校直。丝杠毛坯的热校直,需要把它加热到正火温度860~900℃,保温45~60min,然后放在三个滚筒中进行校直。丝杠毛坯温度下降到550~650℃时,应取出空冷。

(2)丝杠的冷校直。由表5-12普通车床丝杠的工艺过程可以看出,在粗加工和半精加工阶段都安排了校直工序。丝杠校直的方法:开始时由于工件弯曲较大,采用了压高点的方法;但在螺纹半精加工后,工件的弯曲已比较小,所以可采用砸凹点的方法。该法是将工件放在硬木或黄铜垫上,使弯曲部分凸点向下,凹点向上,并用锤及扁錾敲击丝杠凹点螺纹小径,使锤击面凹下处金属向两边伸展,以达到校直的目的。

(3)丝杠的热处理。

①毛坯的热处理工序:对毛坯进行热处理,目的是消除锻造或轧制时毛坯中产生的内应力,改善组织,细化晶粒,改善切削性能。

材料为45钢的普通丝杠,采用正火处理;对于不淬硬丝杠材料T10A或要淬硬丝杠材料9Mn2V,都采用球化退火,以获得稳定的组织、较细的晶粒,改善切削性能,防止磨削裂纹。

②机械加工中的时效处理工序:在机械加工过程中安排时效处理,目的是消除内应力,使丝杠精度在长期使用中稳定不变。除淬火将产生内应力外,丝杠的机械加工也会产生内应力,特别是螺纹切削工序,由于切削层较深,而且又切断了材料原来的纤维组织,造成内应力的重新平衡,所以引起变形较大。但丝杠精度不同,时效处理次数也不相同,一般情况下,精度要求越高,丝杠时效次数就越多。

生产学习经验

1.复习和回忆前面所学内容,主要包括分析零件的功用和结构特点及技术要求,毛坯选择、加工阶段划分、定位基准选择等方面的知识。

2.头脑中要积累起典型零件(轴、套、箱体、齿轮等)在选材、热处理及加工工艺方面的一般性经验和认识。

3.多观察、分析生活和实习中遇到的机械零件,利用所学知识进行毛坯加工工艺分析,增加实践经验和感性认识。

本章主要介绍了轴类、套筒类、箱体、圆柱齿轮等零件的加工工艺,小结如下:

1.轴类零件加工的主要工艺问题是如何保证各加工表面的尺寸精度、表面粗糙度和主要表面之间的相互位置精度。轴类零件加工的典型工艺路线为毛坯及其热处理→预加工→车削外圆→铣键槽等→热处理→磨削。

2.大多数套类零件加工的关键主要是围绕着如何保证内孔与外圆表面的同轴度、端面与其轴线的垂直度,相应的尺寸精度、形状精度和套筒零件的厚度薄易变形的工艺特点来进行的。在零件的加工顺序上,采用先主后次的原则来处理两种情况:第一种情况为粗加工外圆→粗、精加工内孔→最终加工外圆。这种方案适用于外圆表面是最重要表面的套类零件的加工;第二种情况为粗加工内孔→粗、精加工外圆→最终精加工内孔。这种方案适用于内孔表面是最重要表面的套类零件的加工。

3.箱体零件的主要加工表面是孔系和装配基准平面。如何保证这些表面的加工精度和表面粗糙度,孔系之间以及孔与装配基准之间的距离尺寸精度和相互位置精度,是箱体零件加工的主要工艺问题。箱体零件的典型加工路线为平面加工→孔系加工→次要面(紧固孔等)加工。

4.圆柱齿轮加工的主要工艺问题有两项:一是齿形加工精度,它是整个齿轮加工的核心,必须合理选择齿形加工方法;二是齿形加工前的精度,它对齿轮加工、检验和安装精度影响很大。圆柱齿轮加工工艺,常随齿轮的结构形状、精度等级、生产批量及生产条件不同而采用不同的工艺方案。齿轮加工工艺过程大致要经过几个阶段:毛坯加工及热处理、齿环加工、齿形粗加工、齿端加工、齿面热处理、修正精基准及齿形精加工等。

5.数控加工是指在数控机床上进行零件加工的一种工艺方法,数控加工工艺过程是利用切削刀具在数控机床上直接改变加工对象的形状、尺寸、表面位置、表面状态等,使其成为成品或半成品的过程。在数控机床上加工零件时,要把被加工的全部工艺过程、工艺参数和位移数据编制成程序,并以数字信息的形式记录在控制介质上,用它控制机床加工。在设计零件的数控加工工艺时,首先要遵循普通加工工艺的基本原则和方法,同时还必须考虑数控加工本身的特点和零件编程的要求。

1.主轴深孔加工中,工件和刀具相对运动方式有以下三种:

(1)工件不动,刀具转动并轴向进给;

(2)工件转动,刀具作轴向进给运动;

(3)工作转动,同时刀具转动并进给。

试比较三种方案的优缺点及适用场合。

2.拟定CA6140车床主轴表面的加工顺序时,可以列出以下四种方案:

(1)钻深孔→外表面粗加工→锥孔粗加工→外表面精加工→锥孔精加工;

(2)外表面粗加工→钻深孔→外表面精加工→锥孔粗加工→锥孔精加工;

(3)外表面粗加工→钻深孔→锥孔粗加工→锥孔精加工→外表面精加工;

(4)外表面粗加工→钻深孔→锥孔粗加工→外表面精加工→锥孔精加工。

试分析比较各方案特点,指出最佳方案。

3.箱体零件加工中是否需要安排热处理工序?它起什么作用?安排在工艺过程的哪个阶段较合适?

4.如何选用主轴的材料与毛坯?

5.试分析主轴加工工艺过程中如何体现了“基准统一”“基准重合”“互为基准”的原则?

6.主轴的定位基准常用的是什么?为什么选用?

7.空心主轴怎样实现以轴心线为定位基准?

8.安排主轴加工工序应注意哪几个方面的问题?

9.如何选用套筒类零件的材料与毛坯?

10.加工薄壁套筒零件时,工艺上采取哪些措施防止受力变形?

11.保证套筒表面位置精度的方法有哪几种?试举例说明各种方法的特点及适应条件。

12.箱体零件主要技术要求有哪些?这些要求对保证箱零件在机器中的作用和机器的性能有何影响?

13.根据箱体零件的特点,精基准如何选择?

14.试说明安排箱体零件加工顺序时,一般应遵循哪些主要的原则?

15.何为数控加工工艺?有哪些特点?

16.进行数控加工工艺分析的内容有哪些?如何进行数控加工工艺分析?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。