对于精度要求较高的齿轮,其工艺路线可大致归纳为毛坯制造及热处理→齿坯加工→齿形加工→齿端加工→齿轮热处理→精基准修正→齿形精加工→终结检验。

1.定位基准选择

为保证齿轮的加工质量,齿形加工时应根据“基准重合”原则,选择齿轮的设计基准、装配基准和测量基准为定位基准,而且尽可能在整个加工过程中保持基准的统一。

对于带孔齿轮,一般选择内孔和一个端面定位,基准端面相对内孔的端面跳动应符合标准规定。当批量较小不采用专用心轴以内孔定位时,也可选择外圆作找正基准,但外圆相对内孔的径向跳动应有严格的要求。

对于直径较小的轴齿轮,一般选择顶尖孔定位,但对于直径或模数较大的轴齿轮,由于自重和切削力较大,不宜再选择顶尖孔定位,而多选择轴颈和一端面跳动较小的端面定位。

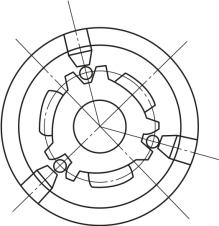

常用的盘形齿轮加工齿形时一般采用两种定位方式。

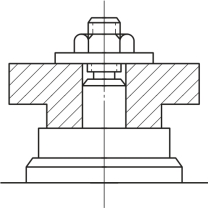

(1)内孔和端面定位。如图5-27所示,即依靠齿坯内孔与夹具心轴之间的配合决定中心位置,以一个端面作为轴向定位基准,并通过相对的另一端面压紧齿轮坯。这种装夹方法,使定位、测量和装配的基准重合,定位精度高,不需要找正,生产率高,但需要专用心轴夹具,故适合成批及大批量生产。

图5-27 内孔和端面定位

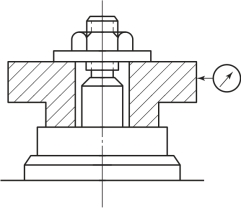

(2)外圆和端面定位。如图5-28所示,将齿坯套在夹具心轴上,内孔和心轴配合间隙较大,需要用千分表找正外圆决定中心位置,再进行压紧,这种装夹方法与以内孔定位相比较,需要找正,生产率低,对齿坯外圆与内孔的同轴度要求高,但对夹具要求不高,故适用于单件、小批生产。

2.齿坯的加工

对于轴齿轮的齿坯,其加工工艺和一般轴类零件基本相同;对于盘、套齿轮的齿坯,其加工工艺和一般盘、套类零件基本相同。

下面介绍盘形齿轮的齿坯加工方案。

中、小批生产时,孔的端面和外圆的粗、精加工都在普通车床或转塔车床等通用机床上加工,先加工好一端,再加工另一端,并尽量在一次安装中加工出主要的齿坯表面,如内孔、端面和齿顶圆,以保证它们之间的位置精度。

在成批生产中,在有拉床的条件下,可采用拉孔,拉孔生产率高,孔的尺寸精度稳定,拉刀寿命长,一把拉刀可拉削同一孔径的各种盘形零件。拉孔后,再以孔定位,粗、精加工端面和外圆。

图5-28 外圆和端面定位

大批、大量生产时,采用钻→拉→多刀车的工艺方案,即毛坯经正火(或调质)后在钻床上钻孔,然后在拉床上拉孔,再在多刀半自动车床上以内孔定位,粗、精加工外圆和端面,此方案生产率高。

3.热处理的安排

1)齿坯的热处理

在齿坯粗加工前后常安排预先热处理,其主要目的是改善材料的加工性能,减少锻造引起的内应力,为以后淬火时减少变形做好组织准备。齿坯的热处理有正火和调质。经过正火的齿轮,淬火后变形虽然较调质齿轮大些,但加工性能较好,拉孔和切齿(滚齿或插齿)工序中刀具磨损较慢,加工表面的粗糙度较小,因而生产中应用最多。齿坯正火一般安排在粗加工之前,调质则多安排在齿坯粗加工之后。

2)齿形的热处理(www.daowen.com)

齿轮的齿形切出后,为提高齿面的硬度及耐磨性,根据材料与技术要求的不同,常安排渗碳淬火或表面淬火等热处理工序。经渗碳淬火的齿轮,齿面硬度高,耐磨性好,使用寿命长,但齿轮变形较大,对于精密齿轮往往还需要再进行磨齿。表面淬火常采用高频淬火,对于模数小的齿轮,齿部可以淬透,效果较好。当模数稍大时,分度圆以下淬不硬,硬化层分布不合理,机械性能差,齿轮寿命低。因此,对于模数m=3~6mm的齿轮,宜采用超音频感应淬火,对更大模数的齿轮,宜采用单齿沿齿沟中频感应淬火。表面淬火齿轮的齿形变形较小,但内孔直径一般会缩小0.01~0.05mm(薄壁齿轮内孔略有涨大),淬火后应予以修正。

4.齿形的加工

齿形加工方案的选择,主要取决于齿轮的精度等级、生产批量和齿轮的热处理方法等。具体确定齿形加工方案时,主要视齿形精度要求而异。常见的齿轮一般选择以下四种加工路线。

(1)滚齿(或插齿)→齿端加工→渗碳淬火→修正基准→磨齿,适用于较小批量,精度为3~6级淬硬齿轮。

(2)滚齿(或插齿)→齿端加工→剃齿表面淬火修正基准→珩齿,适用于较大批量,并且精度要求6~8级的淬硬齿轮。

(3)滚齿(插齿)→剃齿(冷挤),适用于较大批量,精度要求中等,并且不淬硬的齿轮。

(4)对8级精度以下的齿轮,用滚齿或插齿就能满足要求。当需要淬火时,在淬火前应将精度提高一级或在淬火后珩齿,即滚齿(或插齿)→齿端加工→热处理(淬火)→修正内孔;或滚齿(或插齿)→齿端加工→热处理(淬火)→修正基准→珩齿。

以上仅是比较典型的四种方案,实际生产中,由于生产条件和工艺水平的不同,仍会有一定的变化。例如,冷挤齿工艺较稳定时可取代剃齿用硬质合金滚刀精滚代替磨齿;或在磨齿前用精滚纠正淬火后较大的变形,减少磨齿加工余量以提高磨齿效率等。再如,剃珩齿方案,虽然主要用于7级精度的齿轮,但有的工厂通过压缩齿坯公差,提高滚齿运动精度和剃齿的平稳性精度及接触精度,适当修磨珩轮和控制淬火变形等措施后,可稳定地用于6级齿轮的加工。对于5级精度以上的高精度齿轮一般应取磨齿方案。

5.齿端加工

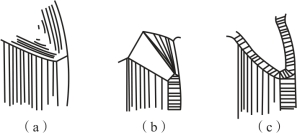

齿轮的齿端加工方式有倒圆、倒尖、倒棱和去毛刺。经过倒圆、倒尖和倒棱后的齿端形状,如图5-29所示。倒圆和倒尖后的齿轮,沿轴向移动时容易进入啮合。倒棱可除去齿端的锐边,这些锐边经渗碳淬火后很脆,齿轮传动时易崩裂,对工作不利。

齿端倒圆应用最广,倒圆所用的刀具和方法也不一样,图5-30所示的方法是其中的一种。倒圆时,齿轮慢速旋转,指状铣刀在高速旋转的同时沿齿轮轴向作往复直线运动。齿轮每转过一齿,铣刀往复运动一次,两者在相对运动中即完成齿端倒圆。此法由齿轮的旋转实现连续分齿,生产率较高。

图5-29 齿端加工形式

(a)倒圆;(b)倒尖;(c)倒棱

图5-30 齿端倒圆加工示意图

6.精基准的修正

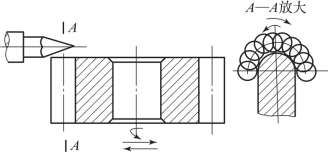

齿轮淬火后基准孔常发生变形,孔径可缩小0.01~0.05mm,为确保齿形精加工质量,对基准孔必须予以修正。修正的方法常采用推孔或磨孔。推孔生产率高,常用于内孔未淬硬的齿轮;磨孔生产率低,但加工精度高,特别对于整体淬火内孔较硬的齿轮,或内孔较大、齿厚较薄的齿轮,均以磨为宜,磨孔时应以齿轮分度圆定心(图5-31),这样可使磨孔后齿圈径向跳动较小,对以后进行唐齿或珩齿都比较有利。为了提高生产率,有的工厂以金刚镗代替磨孔也取得了较好的效果。采用磨孔(或镗孔)修正基准孔时,齿坯加工阶段的内孔应留加工余量。采用推孔修正时,一般可不留加工余量。

图5-31 齿轮分度圆定心示意图

7.齿轮的检验

齿轮加工后应按照图样提出的技术要求进行验收。齿轮的检验一般分终结检验和中间检验两种。终结检验的目的是鉴别成品的质量,评定其是否合格;中间检验的目的主要是及时发现问题,防止成批报废。因此,必须加强首检和抽检。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。