箱体零件的结构复杂,加工部位多,依其批量大小和各厂实际条件,其加工方法是不同的。表5-4为图5-20所示某车床主轴箱小批生产的机械加工工艺过程,表5-5为图5-20所示某车床主轴箱的大批量生产过程。

表5-4 某主轴箱小批量生产工艺过程

表5-5 某主轴箱大批量生产工艺过程

1.基准的选择

1)精基准的选择

箱体的装配基准和测量基准大多数是平面,所以,箱体加工过程中一般以平面作为精基准。在不同工序多次安装加工其他各表面,有利于保证各表面的相互位置精度,夹具设计工作量也可减少,且平面的面积大、定位稳定可靠、误差较小。在加工孔时,一般箱口朝上,便于更换导向套、安装调整刀具、测量孔径尺寸、观察加工情况等。因此,这种定位方式在成批生产中得到了广泛的应用。

但是,当箱体内部隔板上也有精度要求较高的孔需要加工时,为保证孔的加工精度,在箱体内部相应的位置需设置镗杆导向支承,由于箱体底部是封闭的,因此,中间支承只能按图5-24所示那样从箱体顶面的开口处伸入箱体内。这种悬挂式吊模刚性差、安装误差大,影响箱体孔系加工精度。并且装卸吊模的时间长,影响生产率的提高。

图5-24 以底面定位镗模示意图

1—镗杆导向支承;2—工件;3—镗模

为了提高生产率,在大批、大量生产时,床头箱则以顶面和两定位销孔为精基准,中间导向支架可直接固定在夹具体上(图5-22)。这样可解决加工精度低和辅助时间长的问题。但是这种定位方式产生了基准不重合误差,为了保证加工精度,必须提高作为定位基准的箱体顶面和两定位销孔的加工精度,这样就增加了箱体加工的工作量。这种定位方式在加工过程中无法观察加工情况、测量孔径和调整刀具,因而要求采用定值刀具直接保证孔的尺寸精度。

2)粗基准的选择

选择粗基准时,应该满足以下两项要求。

(1)在保证各加工面均有余量的前提下,应使重要孔的加工余量均匀、孔壁的薄厚量均匀,其余部位均有适当的壁厚。

(2)保证装入箱体内的旋转零件(如齿轮、轴套等)与箱体内壁间有足够的间隙,以免互相干涉。

在大批量生产时,毛坯精度较高,通常选用箱体重要孔的毛坯孔作粗糙基准。对于精度较低的毛坯,按上述办法选择粗基准,往往会造成箱体外形偏斜,甚至局部加工余量不够。因此,在单件、小批及中批生产时,一般毛坯精度较低,通常采用划线找正的办法进行第一道工序的加工。(www.daowen.com)

2.工艺路线的拟定

1)主要表面加工方法的选择

箱体的主要加工表面有平面和支承孔。对于中、小件,主要平面的加工,一般在牛头刨床或普通铣床上进行。对于大件,一般在龙门刨床或龙门铣床上进行。刨削的刀具结构简单,机床成本低,调整方便,但生产率低,在大批、大量生产时,多采用铣削;精度要求较高的箱体在刨或铣后,还需要刮研或以精刨、磨削代替。在大批、大量生产时,为了提高生产率和平面间相互位置精度,可采用多轴组合铣削与组合磨削机床。

箱体支承孔的加工,对于直径小于φ50mm的孔,一般不铸出,可采用钻→扩(或半精镗)→铰(或精镗)的方案。对于已铸出的孔,可采用粗镗→半精镗(用浮动镗刀片)的方案。由于主轴承孔精度和表面结构要求比其余轴孔高,所以,在精镗后,还用浮动镗刀进行精细镗。对于箱体上的高精度孔,最后精加工工序也可以采用珩磨、滚压等工艺方法。

2)加工顺序安排的原则

(1)先面后孔的原则:箱体主要是由平面和孔组成,这也是它的主要表面。先加工平面,后加工孔,是箱体加工的一般规律。因为主要平面是箱体在机器上的装配基准,先加工主要平面后加工支承孔,使定位基准与设计基准和装配基准重合,从而消除因基准不重合而引起的误差。

(2)粗、精加工分开的原则:对于刚性差、批量较大、要求精度较高的箱体,一般要粗、精加工分开进行,即在主要平面和各支承孔的粗加工之后再进行主要平面和各轴承孔的精加工。这样,可以消除由粗加工所造成的内应力、切削力、切削热、夹紧力对加工精度的影响,并且有利于合理地选用设备等。

粗、精加工分开进行,会使机床、夹具的数量及工件安装次数增加,所以对单件、小批生产、精度要求不高的箱体,常常将粗、精加工合并在一道工序进行,但必须采取相应措施,以减少加工过程中的变形,如粗加工后松开工件,让工件充分冷却,然后用较小的夹紧力,以较小的切削用量,多次走刀进行精加工。

(3)热处理的安排:箱体结构复杂,壁厚不均匀,铸造内应力较大,为了消除内应力,减少变形,保持精度的稳定性,在毛坯铸造之后,一般安排一次人工时效处理。

对于精度要求高、刚性差的箱体,在粗加工之后再进行一次人工时效处理,有时甚至在半精加工之后还要安排一次时效处理,以便消除残留的铸造内应力和切削加工时产生的内应力。对于特别精密的箱体,在机械加工过程中还需安排较长时间的自然时效(如坐标镗床主轴箱箱体)。

3.箱体的加工工艺过程

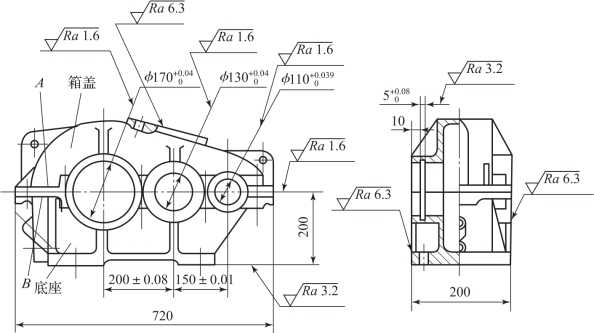

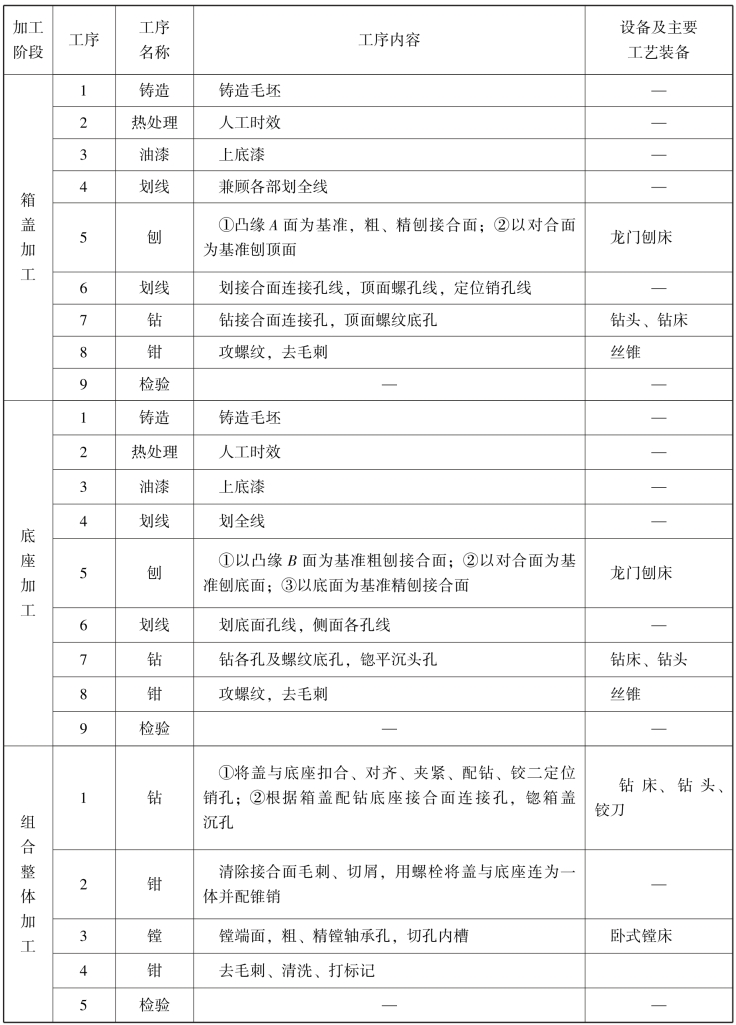

图5-25所示为常见分离式箱体,其机械加工工艺过程见表5-6。

图5-25 分离式箱体结构简图

表5-6 分离式箱体机械加工工艺过程

与加工整体式箱体工艺路线比较,分离式箱体整个加工过程明显分为两个阶段:第一阶段主要完成底座和箱盖结合平面、连接孔等的粗、精加工,为二者的组合加工做准备;第二阶段主要完成底座和箱盖结合体上共有轴承孔及相关表面的粗、精加工。在两个加工阶段之间,应安排钳工工序,将箱盖和底座装配成一整体,按图样规定加工定位销孔并配销定位,使其保持确定的相互位置。这样安排既符合先面后孔的原则,又使粗、精加工分开进行,能较好地保证分离式箱体轴承孔的几何精度及中心高等达到图样要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。