1.箱体类零件的功用和结构特点

1)功用

箱体类零件是机器或部件的基础零件,它将机器或部件中有关零件组装在一起,使其保持正确的相互位置,并能按照一定的要求协调地运动。因此,箱体的加工质量直接影响机器的性能、精度和寿命。

2)结构特点

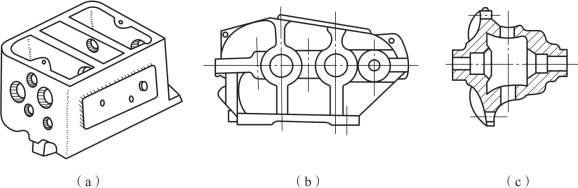

由于机器的种类很多,组成部件差别很大,所用箱体的功用和结构各不相同。常见的机床主轴箱、进给箱和溜板箱、汽车变速箱及减速器箱体等,其结构形状变化很大。图5-10所示为常见的几种典型箱体。各种箱体的结构具有一些共同之处,如形状较复杂、内部呈腔形、壁薄且不均匀;有若干精度要求较高的基准平面和孔系;多数平面上都有连接用的螺纹孔或通孔等。因此,箱体加工部位较多,加工难度也较大。

图5-10 典型箱体结构

(a)机床主轴箱;(b)分离式减速箱;(c)汽车后桥分速箱

2.箱体类零件的主要技术要求

箱体铸件对毛坯铸造质量要求较严格,不允许有气孔、砂眼、疏松、裂纹等铸造缺陷。为了便于切削加工,多数铸铁箱体需要经过退火处理以降低表面硬度。为确保使用过程中不变形,重要箱体往往安排较长时间的自然时效以释放内应力。对箱体重要加工面的主要要求如下。

1)主要平面的形状精度和表面粗糙度

箱体的主要平面是装配基准,并且往往是加工时的定位基准,所以应有较高的平面度和较小的表面粗糙度值,否则直接影响箱体加工时的定位精度,影响箱体与机座总装时的接触刚度和相互位置精度。

一般箱体主要平面的平面度为0.03~0.1mm,表面粗糙度Ra为2.5~0.63μm,各主要平面对装配基准面垂直度为0.1/300mm。

2)孔的尺寸精度、几何形状精度和表面粗糙度

箱体上的轴承孔本身的尺寸精度、形状精度和表面粗糙度都要求较高,否则将影响轴承与箱孔的配合精度,使轴的回转精度下降;也易使传动件(如齿轮)产生振动和噪声。一般机床主轴箱的主轴支承孔的尺寸精度为IT6,圆度、圆柱度公差不超过孔径公差的一半,表面粗糙度Ra为0.63~0.32μm。其余支承孔尺寸精度为IT6~IT7,表面粗糙度Ra为2.5~0.63μm。

3)主要孔和平面相互位置精度

同轴线的孔应有一定的同轴度要求,各支承孔之间也应有一定的孔距尺寸精度及平行度要求,否则不仅装配有困难,而且使轴的运转情况恶化,温度升高,轴承磨损加剧,齿轮啮合精度下降,易引起振动和噪声,影响齿轮寿命。支承孔之间的孔距公差为0.05~0.12mm,平行度公差应小于孔距公差,一般在全长上取0.04~0.1mm。

3.箱体类零件的材料与毛坯

箱体类零件常用材料大多为普通灰铸铁,其牌号可根据需要选用HT150~HT350,用得较多的是HT200。灰铸铁的铸造性和可加工性好,价格低廉,具有较好的吸振性和耐磨性。在特别需要减轻箱体质量的场合可采用有色金属合金,如航空发动机箱体常用镁铝合金等有色轻金属制造。在单件、小批生产中,为缩短生产周期,有些箱体也可用钢板焊接而成。

单件、小批生产铸铁箱体,常用木模手工砂型铸造,毛坯精度低,加工余量大;大批量生产中大多用金属模机器造型铸造,毛坯精度高,加工余量小。铸铁箱体毛坯上直径大于30mm的孔大都预先铸出,以减少加工余量。(www.daowen.com)

4.箱体零件的结构工艺性

箱体零件的结构形状比较复杂,加工表面多、要求高,机械加工量大,因此箱体的结构工艺性对实现优质、高产、降低成本具有重要的意义。

1)箱体的基本孔

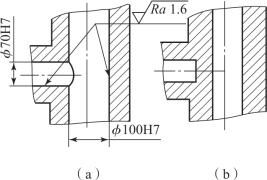

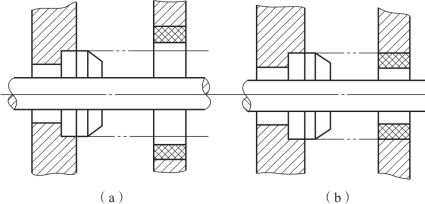

箱体的基本孔可分为通孔、阶梯孔、盲孔、交叉孔等几类。其中通孔的工艺性最好,尤其是孔的长度L与孔径D之比L/D≤1~1.5的短圆柱孔工艺性更好;L/D>5的孔,称为深孔,若深孔精度要求较高、表面粗糙度值较小时,加工就比较困难。阶梯孔的工艺性较差,尤其当孔径相差很大而其中小孔又较小时,工艺性就更差。盲孔的工艺性很差,应尽量避免,或将箱体的盲孔钻通而改为阶梯孔,以改善其工艺性。交叉孔的工艺性也较差,如图5-11(a)所示,当加工φ100H7孔的刀具走到交叉口处时,由于不连续切削产生径向受力不等,容易使孔的轴线偏斜和损坏刀具,而且还不能采用浮动刀具加工。为了改善其工艺性,可将φ70的毛坯孔不铸通,如图5-11(b)所示。先加工完φ100H7孔后再加工φ70H7的孔,孔的加工质量易于保证。

图5-11 交叉孔的结构工艺性

(a)交叉孔;(b)交叉孔毛坯

2)箱体的同轴孔

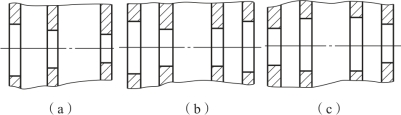

箱体上同一轴线上各孔的孔径排列方式有三种,如图5-12所示。图5-12(a)所示为孔径大小向一个方向递减,且相邻两孔直径之差大于孔的毛坯加工余量,这种排列方式便于镗杆和刀具从一端伸入同时加工同轴线上的各孔,单件小批生产中,这种结构最方便。图5-12(b)所示为孔径大小从两边向中间递减,加工时可使刀杆从两边进入,这样不仅缩短了镗杆长度,提高了镗杆的刚度,而且为双面同时加工创造了条件,所以大批量生产的箱体常采用这种形式。图5-12(c)所示为孔径大小不规则排列,工艺性差,应尽量避免。

图5-12 同轴线上孔径的排列方式

(a)孔径大小向一个方向递减;(b)孔径大小从两边向中间递减;(c)孔径大小不规则排列

3)箱体的端面

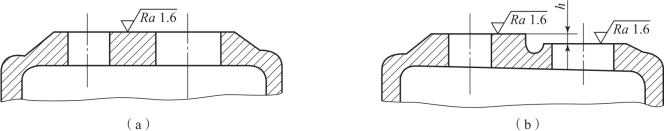

箱体的外端面凸台,应尽可能在同一平面上,如图5-13(a)所示。若采用图5-13(b)所示形式,加工就比较麻烦。而箱体的内端面加工比较困难。如结构上必须加工时,应尽可能使内端面尺寸小于刀具需穿过的孔加工前的直径,如图5-14(a)所示。若是如图5-14(b)所示,加工时镗杆伸进后才能装刀,镗杆退出前又需将刀卸下,加工很不方便。当内端面尺寸过大时,还需采用专用的径向进给装置,工艺性更差。

图5-13 箱体外端面凸台的结构工艺性

图5-14 箱体孔内端面的结构工艺性

4)箱体的装配基面

尺寸应尽可能大,形状应尽量简单,以利于加工、装配和检验。箱体上紧固孔的尺寸规格应尽可能一致,以减少加工中换刀的次数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。