套筒类零件由于功用、结构形状、材料、热处理及尺寸大小不同,其工艺上差别很大。按结构形状大体上可以分为短套筒与长套筒两类,这两类套筒由于形状的差别,工件装夹及加工方法有很大差别。

1.短套筒类零件加工工艺分析

1)支架套的结构与技术要求

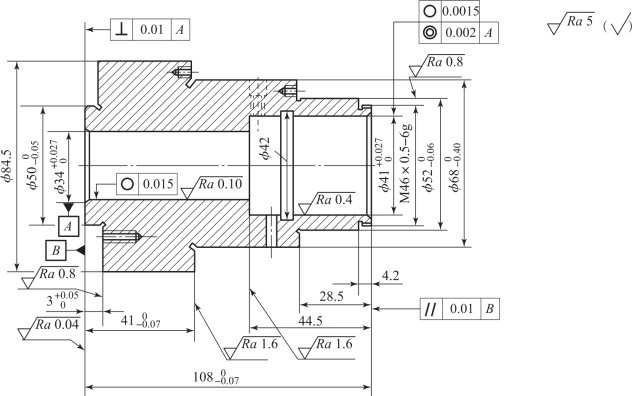

短套筒零件是机器中常见的零件之一,图5-8所示为某测角仪上主体支架套,技术要求及结构特点:主孔![]() 内安装滚针轴承的滚针及仪器主轴颈;端面B是止推面,要求有较小的表面粗糙度值。外圆及孔均有阶梯,并且有横向孔需要加工。外圆台阶面螺孔,用来固定转动摇臂。因转动要求精确度高,所以对孔的圆度及同轴度均有较高要求。材料为轴承钢GCr15,淬火硬度为60HRC。零件非工作表面防锈,采用烘漆。

内安装滚针轴承的滚针及仪器主轴颈;端面B是止推面,要求有较小的表面粗糙度值。外圆及孔均有阶梯,并且有横向孔需要加工。外圆台阶面螺孔,用来固定转动摇臂。因转动要求精确度高,所以对孔的圆度及同轴度均有较高要求。材料为轴承钢GCr15,淬火硬度为60HRC。零件非工作表面防锈,采用烘漆。

图5-8 支架套筒简图

2)支架套工艺过程

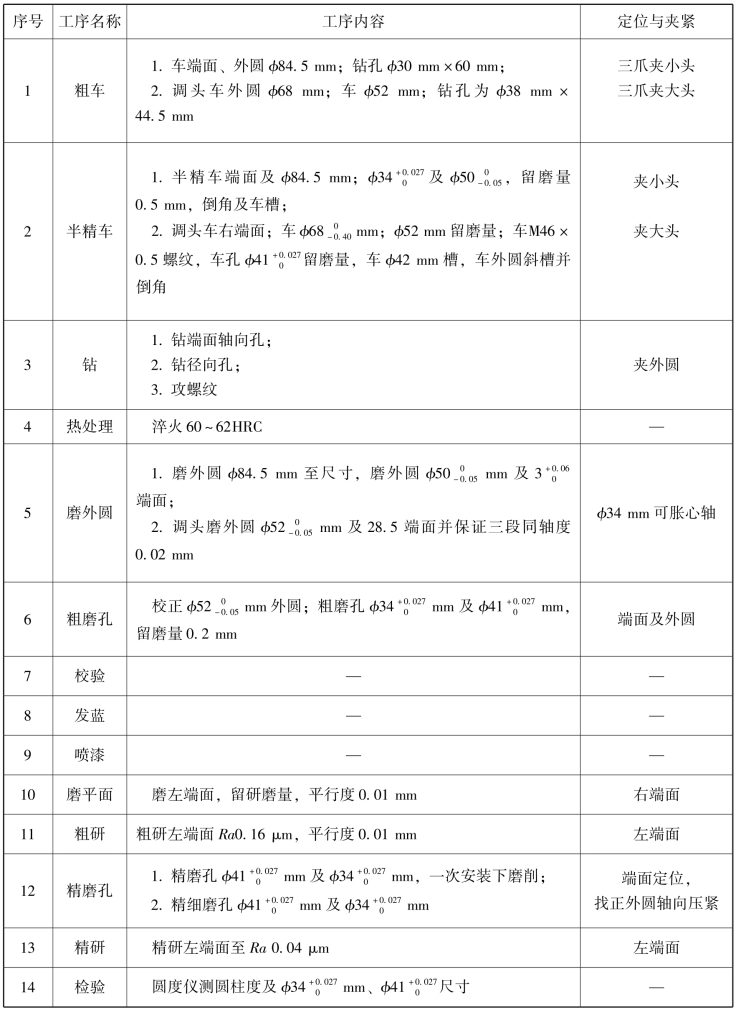

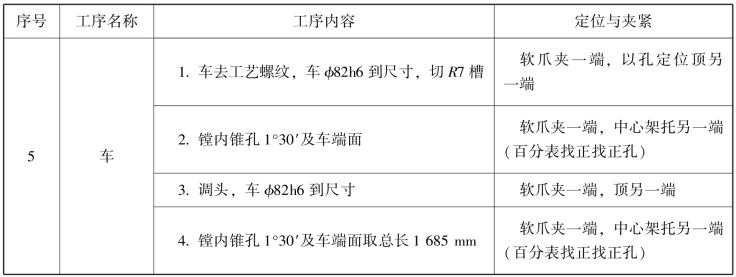

支架套加工工艺过程见表5-2。

表5-2 支架套加工工艺过程

3)工艺过程分析

(1)加工方法选择。套筒零件的主要加工表面为孔和外圆。外圆表面加工根据精度要求可选择车削和磨削。孔加工方法的选择比较复杂,需要考虑零件结构特点,孔径大小、长径比、精度和表面粗糙度要求及生产规模等各种因素。对于精度要求较高的孔,往往需要采用几种方法顺次进行加工。

支架套零件,因孔精度要求高,表面粗糙度值又较小(Ra0.10μm),因此最终工序采用精细磨。该孔的加工顺序为钻孔→半精车孔→粗磨孔→精磨孔→精密磨孔。

(2)加工阶段划分。支架套加工工艺划分较细。淬火前为粗加工阶段,粗加工阶段又可分为粗车与半精车阶段,淬火后套筒加工工艺划分较细。在精加工阶段中,也可分为两个阶段,烘漆前为精加工阶段,烘漆后为精密加工阶段。

(3)保证套筒表面位置精度的方法。从套筒零件的技术要求看,套筒零件内、外表面间的同轴度及端面与孔轴线的垂直度一般均有较高的要求。为保证这些要求通常采用以下方法。

①在一次安装中完成内、外表面及端面的全部加工,这种方法消除了工件的安装误差,可获得很高的相对位置精度。但是这种方法的工序比较集中,对于尺寸较大(尤其是长径比较大)的套筒安装不便,故多用于尺寸较小轴套的车削加工。例如,工序12,要保证阶梯孔的高同轴度要求,采用一次安装条件下将两段阶梯孔磨出。

②套筒主要表面加工在数次安装中进行,先加工孔,然后以孔为精基准最终加工外圆。这种方法由于所用夹具(心轴)结构简单,且制造和安装误差较小,因此可保证较高的位置精度,在套筒加工中一般多采用这种方法。

例如,工序5,为了获得外圆与孔的同轴度,采用了可胀心轴以孔定位,磨出各段外圆,既保证了各段外圆同轴度,又保证了外圆与孔的同轴度。

③套筒主要表面加工在几次安装中进行,先加工外圆,然后以外圆为精基准终加工内孔。采用这种方法时工件装夹迅速、可靠,但因一般卡盘安装误差较大,加工后工件的位置精度较低。若欲获得较高的同轴度,则必须采用定心精度高的夹具,如弹性膜片卡盘、液性塑料夹头,经过修磨的三爪卡盘和“软爪”等。

(4)防止套筒变形的工艺措施。套筒零件的结构特点是孔壁一般较薄,加工中常因夹紧力、切削力、内应力和切削热等因素的影响而产生变形。防止变形应注意以下几点。

①为减少切削力和切削热的影响,粗、精加工应分开进行,使粗加工产生的变形在精加工中可以得到纠正。(www.daowen.com)

②减少夹紧力的影响,工艺上可采取的措施是改变夹紧力的方向,即径向夹紧改为轴向夹紧。例如,支架套精度较高,内孔圆度要求为0.0015mm,任何微小的径向变形都有可能引起失败,在工序12中以左端面定位,找正外圆,轴向压紧在外圆台阶上,以减少夹紧变形。

③为减少热处理的影响,热处理工序应置于粗、精加工阶段之间,以便热处理引起的变形在精加工中予以纠正。套筒零件热处理后一般产生较大变形,所以精加工余量应适当放大。又如工序9烘漆,不能放在最终工序,否则将损坏精密加工表面。

2.长套筒零件加工工艺分析

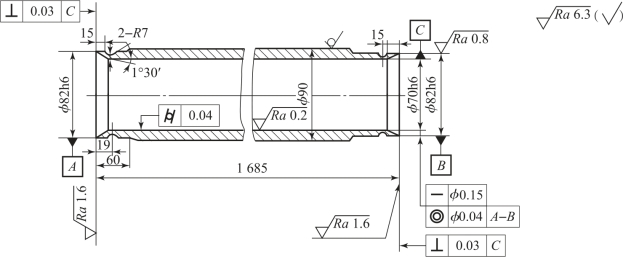

液压缸是典型的长套零件。图5-9所示为液压缸简图,其主要技术要求如下:

图5-9 液压缸简图

(1)内孔必须光洁,无纵向刻痕。

(2)内孔圆柱度误差不大于0.04mm。

(3)内孔轴线的直线度误差不大于φ0.15mm。

(4)内孔轴线与端面的垂直度误差不大于0.03mm。

(5)内孔对两端支承外圆(φ82h6)的同轴度误差不大于φ0.04mm。

(6)若为铸件,组织应紧密,不得有砂眼、针孔及疏松,必要时要用验漏。

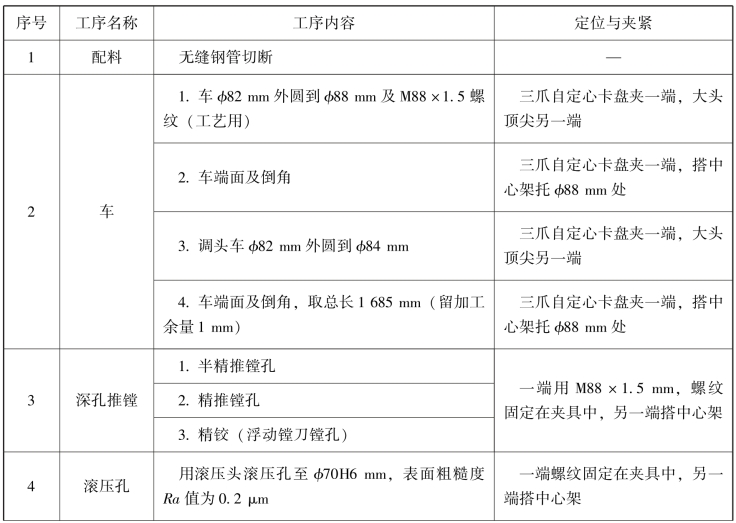

其工艺过程见表5-3。

表5-3 液压缸加工工艺过程

续表

液压缸加工工艺过程分析如下。

(1)定位基准选择。长套筒零件的加工中,为保证内、外圆的同轴度,在加工外圆时,一般与空心主轴的安装相似,即以孔的轴线为定位基准,用双尖顶孔口棱边或一头夹紧另一头用顶尖顶孔口;加工孔时,与深孔加工相同,一般采用夹一头,另一头用中心架插托住外圆。作为定位基准的外圆表面应为已加工表面,以保证基准精确。

(2)加工方法选择。液压缸零件,因孔的尺寸精度要求不高,但为保证活塞与内孔的相对运动顺利,对孔的形位精度要求和表面结构要求均较高。因而终加工采用滚压,以满足表面结构要求,精加工采用镗孔和浮动铰孔,以保证较高的圆柱度和孔轴线的直线度要求。由于毛坯采用无缝钢管,毛坯精度高,加工余量小,内孔直接半精镗。该孔加工方案为半精镗→精镗→精铰→滚压。

(3)夹紧方式选择。液压缸壁薄,采用径向夹紧易变形。但由于轴向长度大,加工时,需要两端支承,装夹外圆表面。为使外圆受力均匀,先在一端外圆表面上加工出工艺螺纹,使下面的工序都能用工艺螺纹夹紧外圆,当终加工完孔后,再车去工艺螺纹达到外圆要求的尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。