轴类零件的加工工艺因其用途、结构形状、技术要求、产量大小的不同而有差异,轴的工艺规程编制是生产中最常遇到的工艺工作。车床主轴是代表性轴类零件之一,它既是一单轴线的阶梯轴、空心轴,又是长径比小于12的刚性轴,其主要加工面是内、外旋转表面,加工难度较大,工艺路线较长,涉及轴类零件加工的许多基本工艺问题。它的机械加工主要是车削和磨削,其次是铣削和钻削,在加工过程中,对定位基准的选择、加工顺序的安排以及深孔加工、热处理工序等均有一定的要求。

下面以C6140车床主轴为例进行轴类零件的加工工艺分析。

1.C6140车床主轴技术条件分析

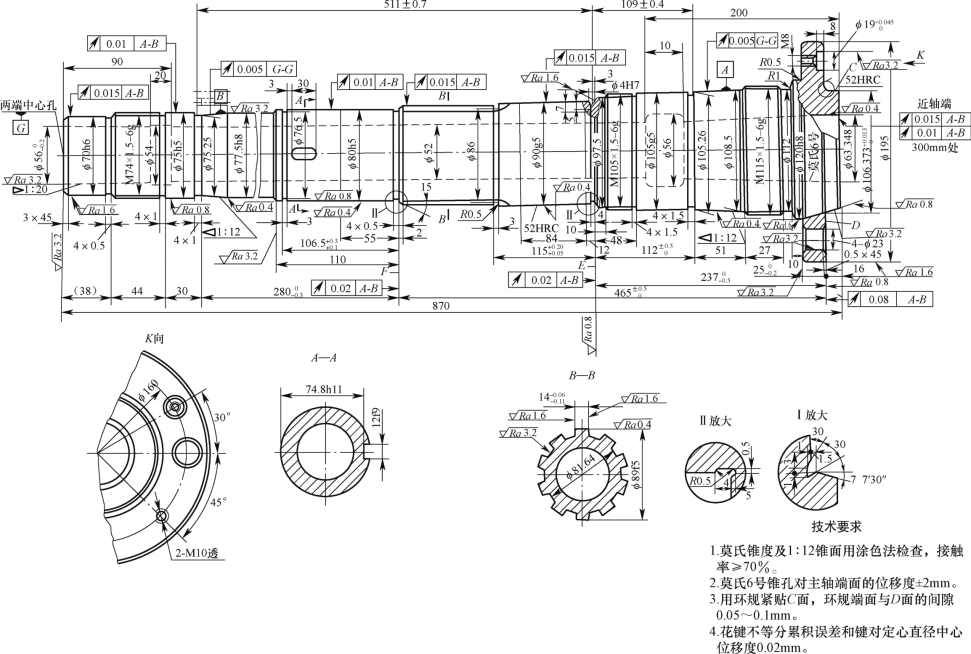

车床主轴技术条件是根据其功用和工作条件制定的。从图5-4所示的车床主轴零件简图可以看出,主轴的支承轴颈A、B是主轴部件的装配基准面,因此技术条件中各项精度指标是以支承轴颈A、B为基准面确定的。零件主要加工表面的技术要求分析如下。

1)支承轴颈的技术要求

主轴两个支承轴颈A、B的圆度公差为0.005mm,径向圆跳动公差为0.005mm;而支承轴颈1∶12锥面接触率≥70%;表面粗糙度Ra为0.4μm;支承轴颈尺寸精度为IT5。由于主轴支承轴颈是主轴部件的装配基准面,因而它的制造精度直接影响到主轴部件的回转精度。

2)端部锥孔技术要求

主轴端部内锥孔(莫氏6号)对支承轴颈A、B的圆跳动,在轴端面处公差为0.005mm,离轴端面300mm处公差为0.01mm;锥面接触率≥70%;表面粗糙度Ra为0.4μm;硬度要求45~50HRC。该锥孔是用来安装顶尖或工具锥柄的,其轴心线与两个支承轴颈的轴心线尽量重合,以保证该车床几何精度和加工精度。

3)端部短锥和端面技术要求

端部短锥C和端面D对主轴支承轴颈A、B的径向圆跳动公差为0.008mm;表面粗糙度Ra为0.8μm。主轴端部短锥和端面是安装卡盘的定位面。为保证卡盘的定心精度,这个圆锥表面必须与支承轴颈同轴,而端面必须与主轴的回转中心垂直。

图5-4 C6140车床主轴零件简图

4)空套齿轮轴颈的技术要求

空套齿轮轴颈对支承轴颈A、B的径向圆跳动公差为0.015mm。这是由于该轴颈是与齿轮孔相配合的表面,对支承轴颈应有一定的同轴度要求,以保证主轴传动齿轮啮合良好,提高齿轮传动平稳性,减少噪声。

5)螺纹的技术要求

螺纹表面中心线与支承轴颈轴心线的同轴度误差不超过0.025mm。主轴螺纹表面中心线与支承轴颈中心线歪斜时,会引起主轴部件上锁紧螺母的端面跳动,导致滚动轴承内圈中心线倾斜,从而会引起主轴的径向圆跳动。

从以上分析可知,某车床主轴的主要加工表面是两个支承轴颈A、B;端部莫氏6号锥孔;端部短锥面C及其端面D,以及装齿轮的各个配合轴颈等。其中,保证两支承轴颈本身的尺寸精度、几何形状精度、两支承轴颈之间的同轴度、支承轴颈与其他表面的相互位置精度和表面粗糙度,是主轴加工的技术关键。

2.C6140车床主轴加工工艺过程的分析

经过对轴的结构特点、技术要求进行深入分析以后,即可根据生产批量、设备条件等考虑CA6140车床主轴(图5-4)的工艺过程。成批生产车床主轴加工工艺过程见表5-1。

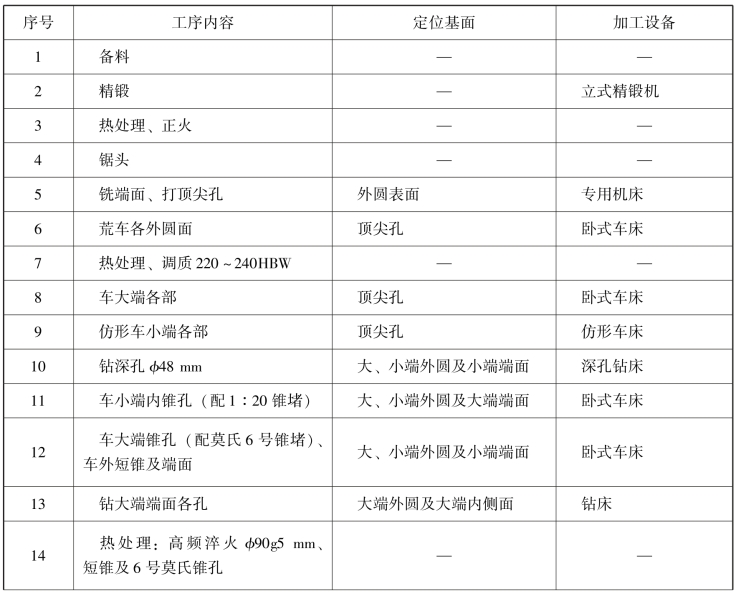

表5-1 成批生产车床主轴加工工艺过程

续表

3.车床主轴加工工艺过程分析

从上述主轴加工工艺过程可以看出,在拟定主轴类零件工艺过程时,应考虑以下一些共同性的问题。

1)合理选择定位基准

轴类零件的定位基准,最常用的为两顶尖孔。因为轴类零件各外圆表面、锥孔、螺纹表面的同轴度,以及端面对旋转轴线的垂直是其相互位置精度的主要项目,而这些表面的设计基准一般都是轴的中心线,如果用两顶尖孔定位,则符合基准重合的原则。而且,用顶尖孔作为定位基准,能够最大限度地在一次安装中加工出多个外圆和端面,这也符合基准统一的原则。所以,应尽量采用顶尖孔作为轴加工的定位基准。(www.daowen.com)

当不能用顶尖孔(如加工主轴的锥孔)时,可采用轴的外圆表面作为定位基准,或是以外圆表面和顶尖孔共同作为定位基准。例如,在上述主轴的工艺过程中,半精车、精车、粗磨和精磨各部外圆及端面,铣花键及车螺纹等工序,都是以顶尖孔作为定位基准。而在车、磨锥孔时,都以两端的外圆表面作为定位基准。

由于主轴是带通孔的零件,在其加工过程中,作为定位基准的顶尖孔将因钻出通孔而消失。为了在通孔加工以后还能用顶尖孔作定位基准,一般采用带有顶尖孔的锥堵或锥套心轴。

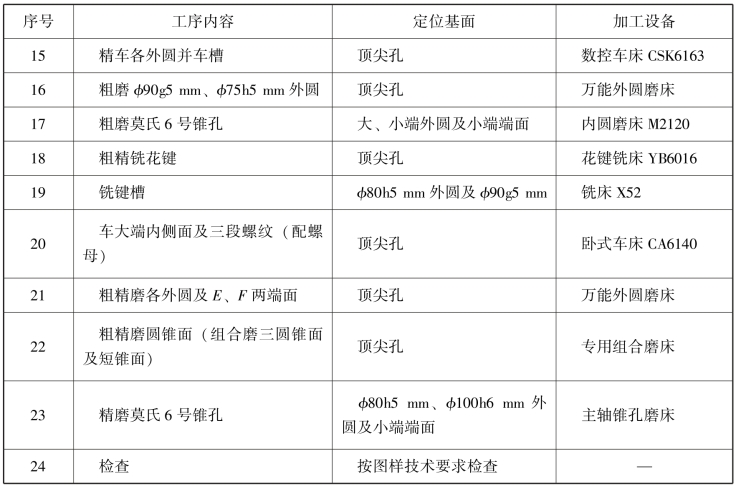

当轴孔的锥度比较小时(如上述车床主轴的锥孔,锥孔分别为1∶20和莫氏6号),则使用锥堵[图5-5(a)]。当锥孔的锥度较大(如铣车床主轴)或是圆柱孔时,可用锥套心轴[图5-5(b)]。

图5-5 锥堵与锥套心轴

(a)锥堵;(b)锥套心轴

2)加工阶段的划分

由于主轴是多阶梯带通孔的零件,切除大量的金属后,会引起内应力重新分布而变形。因此,在安排工序时,应将粗、精加工分开,先完成各表面的粗加工,再完成各表面的半精加工和精加工,而主要表面的精加工则放在最后进行。这样,主要表面的精度就不会受到其他表面加工或内应力重新分布的影响。

从上述主轴加工工艺过程可以看出,表面淬火以前的工序,为各主要表面的粗加工阶段,表面淬火以后的工序,基本上是半精加工和精加工阶段,要求较高的支承轴颈和莫氏6号锥孔的加工,则放在最后进行。同时,还可以看出,整个主轴加工的工艺过程,就是以主要表面(特别是支承轴颈)的粗加工、半精加工和精加工为基准,适当穿插其他表面的加工工序而组成的。

3)热处理工序的安排

在主轴加工的整个过程中,应安排足够的热处理工序,以保证主轴的力学性能及加工精度的要求,并改善工件的切削加工性能。

一般,在主轴毛坯锻造后,首先需安排正火处理,以消除锻造应力,改善金属组织,细化晶粒,降低硬度,改善切削性能。

在粗加工后,安排第二次热处理——调质处理,获得均匀细致的回火索氏体组织,提高零件的综合力学性能,同时,索氏体组织经加工后,表面粗糙度值较小。

最后,尚需对有相对运动的轴颈表面和经常装卸工具的前锥孔进行表面淬火处理,以提高其耐磨性。

4)加工顺序的安排

经过上述几个问题的分析,对主轴加工工序安排为准备毛坯→正火→切端面打顶尖孔→粗车→调质→半精车→精车→表面淬火→粗、精磨外圆表面→磨内锥孔。

在安排工序顺序时,应注意以下几点。

(1)深孔加工。必须注意以下两点:第一,应安排在调质以后进行,因为调质处理变形较大,深孔产生弯曲变形无法纠正,不仅影响棒料的通过,而且会引起主轴高速转动的不平衡;第二,深孔应安排在外圆粗车或半精车之后,以便有一个较精确的轴颈定位基面,避免使用锥堵,深孔加工安排到最后为好,但是深孔加工是粗加工,发热量大,破坏外圆加工的精度,所以深孔只能在半精加工阶段进行。

(2)外圆表面的加工顺序。先加工大直径外圆,然后加工小直径外圆,以免一开始就降低工件的刚度。

(3)次要表面的加工顺序。主轴上的花键、键槽等次要表面的加工,一般放在外圆精车或粗磨之后、精磨外圆之前进行。这是因为如果在精车前就铣出键槽,一方面,在精车时,由于断续切削而产生振动,既影响加工质量,又容易损坏刀具;另一方面,也难以控制键槽的尺寸要求。但是,它们的加工也不宜放在主要表面精磨以后进行,以免破坏主要表面已有的精度。

主轴上的螺纹均有较高的要求,如安排在淬火前加工,则淬火后产生的变形会影响螺纹和支承轴颈的同轴度误差。因此,车螺纹宜安排在主轴局部淬火之后进行。

(4)检验工序的安排。主轴是加工要求很高的零件,需安排多次检验工序,检验工序一般安排在各加工阶段前后,以及重要工序前后和花费工时较多的工序前后,总检验则放在最后。必要时,还应安排探伤工序。

(5)主锥孔的磨削。主轴锥孔对主轴支承轴颈和前端短锥的径向跳动要求很高,是机床的主要精度指标,因此锥孔的磨削,是主轴加工的关键工序之一,在批量较大时,一般用专用磨床夹具或专用主轴锥孔磨床保证质量。

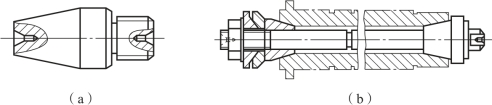

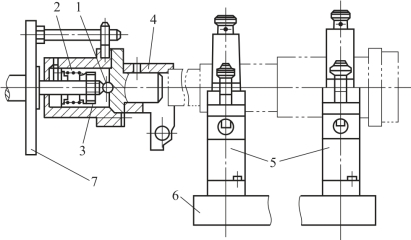

图5-6所示为磨主轴锥孔的一种夹具,是由底座、支承架及浮动卡头三部分组成的。前后两个支承架与底座连成一体。作为工件定位的V形架镶有硬质合金以提高耐磨性,工件的中心高应调整到正好等于磨头砂轮轴的中心高。后端的浮动卡头装在磨床主轴锥孔内,工件尾部插入弹性套内。用弹簧把浮动卡头外壳连同工件向后拉,通过钢球压向镶有硬质合金的锥柄端面,依靠压簧的张力限制工件的轴向窜动。采用这种连接方式,机床只起传递扭矩作用,排除了磨床主轴圆跳动或同轴度误差对工件的影响,也可减小机床本身的振动对加工精度的影响。

图5-6 磨主轴锥孔夹具

1—钢球;2—弹簧;3—硬质合金;4—弹性套;5—支架;6—底座;7—拨盘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。