1.外圆表面的加工

外圆表面是轴类零件的主要表面,在轴类零件加工中,外圆表面的加工占有很大的比例。

1)外圆表面的车削加工

车削外圆是加工外圆最主要的方法之一。对于重型机器中的大型轴类零件,全部加工过程几乎都是在重型车床上完成的。

外圆车削的工艺范围有粗车、半精车、精车、高速精车等。

粗车采用较大的背吃刀量、进给量,切去毛坯的大部分余量以达到较高的生产率。其加工精度可达到IT10~IT13,表面粗糙度Ra=12.5~6.3μm,故只能作为低精度表面的最终工序。

半精车的加工精度可达到IT9~IT10,表面粗糙度Ra=6.3~3.2μm,可作为中等精度表面的最终工序,也可以作为磨削或其他精加工工序的预加工。

精车不淬硬钢材,精度可达IT7~IT8,表面粗糙度Ra达2.5~1.25μm。精车后的硬化程度(已加工表面的显微硬度与工件材料原始硬度的百分比)平均为140%~180%,硬化深度平均为20~60μm。精车铜及其他有色金属,精度可达IT8~IT6,表面粗糙度Ra达2.5~0.63μm。精车一般作为最终工序或光整加工的预加工。

对于加工大型钢材精确外圆表面,通常采用高速精车代替磨削,精度可达IT7~IT5,表面粗糙度Ra可达1.25~0.20μm。有色金属由于硬度不高,不适宜磨削,要获得精确的外圆表面,采用高速精车(金刚石车),精度可达IT6~IT5,表面粗糙度Ra可达0.20~0.025μm。高速精车后的工件硬化程度平均为120%~150%,硬化深度平均为30~50μm。

2)提高外圆表面车削生产率的措施

在轴类零件的加工中,外圆表面的加工余量主要是由车削切除的。外圆车削的劳动量在零件加工全部劳动量中占有相当大的比例。因此,提高外圆车削生产率即成为一个很重要的问题,特别是对于多阶梯的轴,这个问题尤为突出。

当前,提高外圆表面车削的生产率可采取多种措施。例如,常选用新的刀片材料进行高速切削,如采用含有添加剂(碳化钽或碳化铌)的新型硬质合金、新型陶瓷(加入碳化钛及其他添加剂的复合陶瓷及氮化硅陶瓷)及立方氮化硼等,或使用涂层硬质合金(涂覆碳化钛、氮化镍等),都可以大大提高切削速度或刀具耐用度;使用机械夹固车刀和可转位刀片等可以充分发挥现有硬质合金的作用,缩短更换和刃磨刀具的时间;选用先进的强力切削车刀,加大背吃刀量和进给量,进行强力车削等。此外,在成批、大量生产中,特别是在加工多阶梯的轴时,往往采用多刀加工或液压仿形加工。

多刀加工可在多刀半自动车床上进行。多刀加工时,几把车刀同时加工工件上的几个表面,可以缩短机动时间和辅助时间,从而大大提高了生产率。但这种加工方法调整刀具花费的时间较多,且切削力较大,所需机床的功率和刚度也较大。

2.外圆表面的磨削加工

磨削是外圆表面精加工的主要方法。它既能加工淬火的黑色金属零件,也能加工不淬火的黑色金属和有色金属零件。外圆磨削可分为粗磨、精磨、小粗糙度磨、研磨、镜面磨等。粗磨后的工件精度达到IT9~IT8,表面粗糙度Ra可达5.0~1.25μm。精磨后工件精度达到IT8~IT6,表面粗糙度Ra可达1.25~0.20μm。小粗糙度磨后的工件精度达到IT6~IT5,表面粗糙度Ra可达0.10~0.025μm。研磨后的工件表面粗糙度Ra可达0.63~0.0063μm。镜面磨后的工件精度达到IT6~IT5,表面粗糙度Ra可达0.0125~0.0063μm。磨削加工适用于淬硬钢材及硬度高的未淬硬钢材、铸铁。

对于未淬硬钢,经过磨削,表面加工硬化程度平均为140%~160%,硬化深度平均为30~60μm。磨削淬硬钢时,影响工件表面结构的主要是组织变化以及在表层形成残余拉应力。

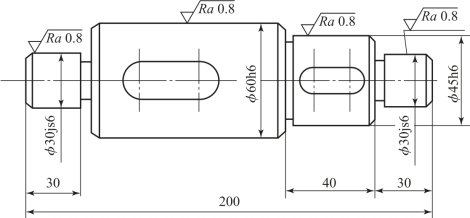

如图5-3所示阶梯轴φ30js6、φ60h6、φ45h6的外圆表面粗糙度Ra为0.8μm,精度为IT6。用一般的车削加工精度只能达到IT8~IT7,表面粗糙度Ra达到1.25μm,达不到0.8μm的要求,而精磨后工件精度可达IT6,表面粗糙度Ra可达1.25~0.20μm。所以,三外圆采用车削外圆—磨削外圆的加工方法获得图样要求。

图5-3 阶梯轴

3.花键及螺纹加工

1)花键加工

花键是轴类零件经常遇到的典型表面,它与单键相比较,具有定心精度高、导向性能好、传递转矩大、易于互换等优点,所以在各种机械中广泛应用。(https://www.daowen.com)

花键齿形可分为矩形齿、三角形齿、渐开线齿、梯形齿等,其中以矩形齿应用较多。矩形齿有三种定心方式,即大径定心、小径定心和键侧定心。其中以小径定心的花键,为国家标准规定使用的类型。

轴上矩形花键的加工,通常采用铣削和磨削两种方法。

(1)花键的铣削加工。

在单件、小批量生产中,花键通常在卧式铣床上用分度头进行花键轴加工。铣削前用千分表找正,然后用两个三面刃铣刀(中间夹有调整垫圈)试切,当符合键宽的尺寸后,即可把一批工件的花键齿加工完毕,然后再用成形铣刀一次铣出花键的其他部分。以上方法因分度精度低,所以键齿等分性精度不高。

产量大时,常采用花键铣床加工,加工精度和生产率均比采用三面刃铣刀要高。为了提高生产率,不少工厂采用双飞刀高速精铣花键,双飞刀高速精铣花键是键铣出后的一种对键侧精加工的方法,它不仅能保证键侧的精度和表面粗糙度值,而且效率比一般铣削高出数倍。

(2)花键的磨削加工。

以大径定心的花键轴,通常只磨削大径,键侧及小径铣出后不再进行磨削,但如经过淬火而使花键扭曲变形过大时,也要对键侧面进行磨削加工。

以小径定心的花键,其小径和键侧均需进行磨削加工。小批量生产时可用工具磨床或平面磨床,借用分度头分度,分两次磨削。这种方法砂轮修整简单,调整方便。大量生产时,可在花键磨床或专用机床上进行。利用高精度分度板分度,一次安装下将花键轴磨出,生产效率高。

2)螺纹加工

螺纹是轴类零件外圆表面加工中常见的加工表面。螺纹加工的方法很多,如车、铣、套螺纹,磨削和滚压等,这些方法各具有不同的特点,必须根据工件的技术要求、批量、轮廓尺寸等因素来选择,以充分发挥各种方法的特点。

车削螺纹是应用最广,也是最简单的一种螺纹加工方法,它具有以下特点。

(1)适应性广。不论尺寸大小的各种轮廓的螺纹,均可用车削方法加工,而且刀具简单、费用低,所使用的车床万能性好。

(2)可以获得较高的精度。一般可达7级,甚至可达6级,被加工螺纹的表面粗糙度值Ra可达1.6μm。无论是加工精度或螺纹表面粗糙度均比铣削、套螺纹、攻螺纹好。

(3)生产率较铣削、套螺纹、攻螺纹低。

(4)对工人的技术水平要求较高,特别是对刀具的刃磨技术要求较高。因为螺纹车刀是一成形刀具,刀具刃磨质量和刀具安装误差会直接影响被加工零件的表面结构。

车削螺纹多用于精度要求较高、产量不大的生产条件。

在成批或大量生产条件下,常用铣切法加工螺纹。铣螺纹比车螺纹的生产率高,但因它是断续切削,故其加工表面粗糙度值比车削大。铣螺纹的方法有很多,一般按加工所用铣刀的不同,可分为用盘铣刀铣螺纹、用梳状铣刀铣螺纹、用蜗杆状铣刀铣螺纹和旋风铣削螺纹4种。

旋风铣削螺纹,实质上就是用硬质合金刀具高速铣削螺纹。该螺纹刀具装在旋风头上,旋风头的旋转轴线相对工件轴线倾斜一个螺旋升角β。旋风头的高速旋转(转速为n刀)为主运动,工件转速为n工。每当工件转一转,旋风头沿工件轴线移动一个螺距或导程。这时切削刃在工件上运动轨迹的包络面,就是被切出的螺纹。

通常,旋风铣削机床是用车床改装的,将旋风头装在车床滑板上,由电动机单独驱动。工件的一端装在卡盘上,另一端用顶尖或托架支承。

磨削螺纹的特点是加工精度高和表面粗糙度值小,可精磨硬度高的工件,磨削螺纹是在专用的螺纹磨床上进行的。外螺纹磨削的方法可分为用单线砂轮磨削螺纹、多线砂轮磨削螺纹和无心磨削螺纹三种,其中单线砂轮磨削螺纹较为常用。

滚压螺纹是一种高效的、无切屑加工螺纹的方法。按其进给方式,滚压螺纹可分为切向进给滚压法(如用搓丝板滚压等)、径向进给滚压法和轴向进给滚压法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。