切削过程中,金属材料的表层组织发生形状变化和组织变化时,在表层金属与基体材料交界处将会产生相互平衡的弹性应力,该应力就是表面残余应力。零件表面若存在残余压应力,可提高工件的疲劳强度和耐磨性;若存在残余拉应力,就会使疲劳强度和耐磨性下降。如果残余拉应力值超过了材料的疲劳强度极限,还会使工件表面层产生裂纹,加速工件的破损。

1.表面残余应力产生的原因

1)冷态塑性变形引起残余应力

在机械加工过程中,由于切削力的作用使工件表面受到挤压、摩擦,产生强烈的塑性变形,而使基体金属发生了弹性变形。当切削力消除后,工件表面层的塑性变形不能恢复,而基体金属的弹性变形要恢复原状,但受到表层金属的限制,从而形成残余压应力。

2)热态塑性变形引起残余应力

工件在切削热作用下,表面产生热膨胀,体积变化较大,而基体金属温度较低,体积变化小。当切削加工结束后,表面温度下降,体积收缩,而基体温度低,体积收缩不如表面大。因此,表面层受到基体金属的牵制,从而产生残余拉应力。磨削加工温度越高,残余拉应力也越大,有时甚至产生裂纹。

3)金相组织变化引起残余应力

切削温度过高会引起表面层的金相组织变化。不同的金相组织有不同的体积。金相组织变化会引起体积的变化。当表面层金属体积膨胀变大时压制基体,产生残余压应力。当表面层金属体积收缩时受到基体金属的牵制,则产生拉应力。

机械加工后,金属表面层的残余应力是上述三者的综合结果。在不同的条件下,其中的一种或两种因素起主导作用。一般切削加工中,当切削温度不高时,起主导作用的是冷态塑性变形,产生残余压应力。磨削加工中热态塑性变形和相变起主导作用,产生残余拉应力。

2.影响残余应力的因素

1)刀具几何参数(www.daowen.com)

刀具的前角越大,表面层拉应力越大,随着前角的减少,拉应力也逐渐减小,当前角为负值时,在一定的切削用量下表面层可产生残余压应力。刀具后刀面的磨损增加,摩擦增大,温度升高,引起的拉应力增大。

2)切削速度

切削速度增大,表面层塑性变形程度减小,故表面残余拉应力值也随之减小。

3)工件材料

塑性大的材料,切削加工后一般产生残余拉应力,但脆性材料由于后刀面的挤压和摩擦,表面层产生残余压应力。

4)磨削用量

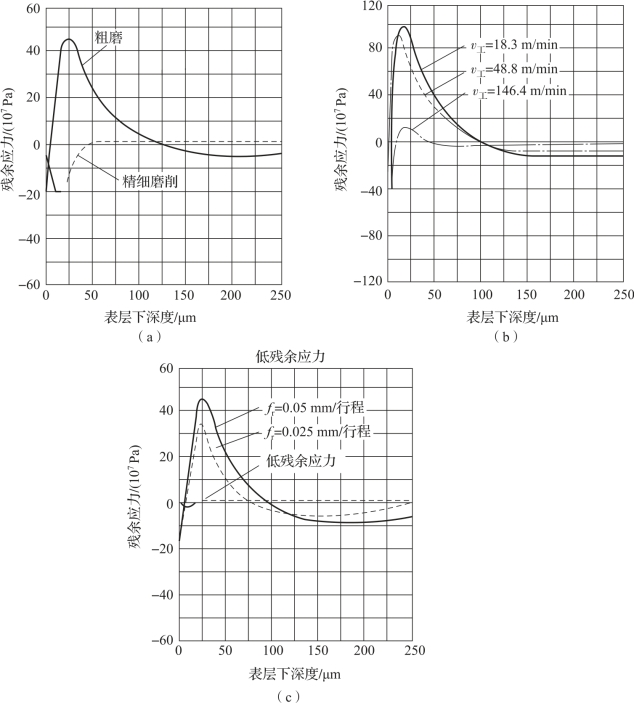

砂轮速度对残余应力的影响如图4-14(a)所示,砂轮速度减小,可减少切削热,减少表面层拉应力。工件速度对残余应力的影响如图4-14(b)所示,工件速度提高,可以减少表面的残余拉应力。磨削深度对残余应力的影响如图4-14(c)所示,减少磨削深度,可使表面残余拉应力减小。

图4-14 磨削用量对残余应力的影响

(a)砂轮速度对残余应力的影响;(b)工件速度对残余应力的影响;(c)磨削深度对残余应力的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。