机械加工中,产生表面粗糙度的主要原因可归纳为三个方面:刀具在工件表面留下的残留面积、切削过程的物理方面的原因以及切削时的振动。

1.刀刃在工件表面留下的残留面积

对车削加工在理想条件下,刀具相对工件作进给运动时,加工表面上遗留下来的切削层残留表面形成理论表面粗糙度,如图4-7所示。在被加工表面上残留的面积越大,获得的表面越粗糙。

图4-7 切削层残留面积

(a)尖刀切削;(b)带圆角半径r0的切削

当刀尖圆弧半径为r时[图4-7(a)]

![]()

当刀具圆弧半径为零时[图4-7(b)]

![]()

由式(4-1)、式(4-2)可知,用单刃刀切削时,残留面积只与进给量f、刀尖圆角半径r0及刀具的主偏角kr、副偏角k′r有关。减小进给量f,减小主、副偏角,增大刀尖圆角半径,都能减小残留面积的高度H,也就降低了零件的表面粗糙度值。

进给量f对表面粗糙度影响较大,当f值较低时,有利于表面粗糙度值的降低。减小主、副偏角,均有利于表面粗糙度值的降低。一般在精加工时,主、副偏角对表面粗糙度值的影响较小。

2.切削过程的物理方面的原因

1)工件材料的性质

塑性材料与脆性材料对表面粗糙度都有较大的影响。

(1)积屑瘤的影响(塑性材料)

在一定的切削速度范围内加工塑性材料时,由于前刀面的挤压和摩擦作用,使切屑的底层金属流动缓慢而形成滞流层,此时切屑上的一些小颗粒就会黏附在前刀面上的刀尖处,形成硬度很高的楔状物,称为积屑瘤,如图4-8所示。

积屑瘤的硬度可达工件硬度的2~3.5倍,它可代替切削刃进行切削,由于积屑瘤的存在,刀具上的几何角度发生了变化,切削厚度也随之增大,因此将会在已加工表面上切出沟槽。积屑瘤生成后,当切屑与积屑瘤的摩擦大于积屑瘤与刀面的冷焊强度或受到振动、冲击时,积屑瘤会脱落,又会逐渐形成新的积屑瘤。由此可见,积屑瘤的生成、长大和脱落,使切削发生波动,并严重影响工件的表面结构。脱落的积屑瘤碎片还会在工件的已加工表面上形成硬点,因此,积屑瘤是增大表面粗糙度数值不可忽视的因素。

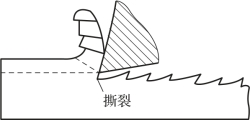

(2)鳞刺的影响

在已加工表面产生鳞片状毛刺,称作鳞刺,如图4-9所示,鳞刺也是增大表面粗糙度数值的一个重要因素。

图4-8 积屑瘤(https://www.daowen.com)

1—积屑瘤;2—切屑;3—刀具;4—已加工表面;5—嵌入工件表面的积屑瘤

图4-9 鳞刺的产生

形成鳞刺的原因有以下三个方面。

①机械加工系统的振动。

②由于切屑在前刀面上的摩擦和冷焊作用,切屑在前刀面上产生周期性停留,从而挤拉已加工表面。这种挤拉作用,严重时会使表面出现撕裂现象。

(3)脆性材料

在加工脆性材料时,切屑呈不规则的碎粒状,加工表面往往出现微粒崩碎痕迹,留下许多麻点,加大表面粗糙度值。

2)切削用量

在切削用量的三个要素中,进给量和切削速度对表面粗糙度的影响比较显著,背吃刀量对表面粗糙度的影响比较轻微,它不是主要的影响因素。

由式(4-1)、式(4-2)可以看出,进给量f会显著影响加工后切削层残留面积的高度,从而对表面粗糙度有明显影响。另外也要注意,减小进给量固然可以降低残留面积的高度而减小表面粗糙度值,但随着f的减小,切削过程的塑性变形程度却增加了。当f小到一定程度(一般为0.02~0.05mm/r)时,塑性变形的影响上升到主导地位。再进一步减小f,不仅不能使表面粗糙度值减小,相反还有增大的趋势,同时,过小的f还会因刃口钝圆圆弧无法切下切屑而引起附加的塑性变形使表面粗糙度值增大。过小的背吃刀量也是如此。

切削速度vc对表面粗糙度的影响因工件材料而异。对于塑性材料,一般情况下,低速或高速切削时不会产生积屑瘤,故加工表面粗糙度值都较小。但在中等切削速度下,塑性材料的工件容易产生积屑瘤或鳞刺,且塑性变形较大,因此加工表面粗糙度值会变大,如图4-10所示。对于脆性材料,加工表面粗糙度主要是由脆性碎裂而成,与切削速度关系较小。所以精加工塑性材料时往往选择高速或低速精切,以获得较小的表面粗糙度值。

图4-10 加工塑性材料时切削速度对表面粗糙度的影响

3)刀具材料和几何参数

刀具材料与被加工材料金属分子的亲和力大时,切削过程中容易生成积屑瘤。例如,加工钢材时,在其他条件相同的情况下,用硬质合金刀具加工时,其表面粗糙度值比用高速钢刀具时小。

在刀具几何参数方面,增大前角可减少切削过程中的塑性变形,有利于抑制积屑瘤的产生,中、低速切削对表面粗糙度有一定的影响。过小的后角会增加后面与已加工表面的摩擦,刃倾角的大小会影响刀具的实际前角,因此都会对表面粗糙度产生影响。

刀具经过仔细刃磨,减小其刃口钝圆半径,减小前、后面的表面粗糙度值,能有效地减小切削过程中的塑性变形,抑制积屑瘤的产生,因而也对减小表面粗糙度值有不容忽视的影响。

4)切削液

切削液在加工过程中具有冷却、润滑和清洗作用,能降低切削温度和减轻前、后刀面与工件的摩擦,从而减少切削过程中的塑性变形并抑制积屑瘤和鳞刺的生长,对降低表面粗糙度值有很大作用。

5)工艺系统的高频振动

工艺系统的高频振动,使工件和刀尖的相对位置发生微幅振动,故表面粗糙度值增大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。