(1)滑座沿立柱垂直移动(W轴)

1)采用交流伺服电动机1FT6108-8AC7,M=55N·m,P=11.5kW,n=2000r/min,无键槽,带制动,数量2台。

2)总传动比i=35(采用精密行星减速器),行星减速器额定输出转矩1500N·m,滚珠丝杠规格:GQ160×20。

3)当电动机转2000转时,W轴位移:W=2000÷35×20mm=1143mm,W轴移动速度为0~1000mm/min。

4)W轴位置检测、行程和限位。

①采用电动机内装绝对值编码器作位置反馈的半闭环控制。

②W轴行程:4000mm。

③组合行程开关由三触点开关(LXZ1-3L/N)限位,数量为1件(装在垂直滑座上)。

5)滑座上设置有夹紧液压缸,当进给停止时液压缸夹紧,当进给运动时油缸松开(碟簧夹紧,液压松开)。

(2)刀架水平移动(Y轴)

1)采用交流伺服电动机1FT6105-8AC7,M=38N·m,P=8kW,n=2000r/min,无键,带制动,数量1台。

2)总传动比i=8(采用精密行星减速器)

3)滚珠丝杠规格:GQ63×16,当电动机转2000转时,Y轴位移:Y=2000÷8×16mm=4000mm(快移速度3000mm/min)。

4)Y轴位置检测、行程和限位。

①采用电动机内装绝对值编码器作位置反馈的半闭环控制。

②Y轴行程:240mm(±120mm)。

③组合行程开关由无触点开关(LXZ1-3L/N)限位,数量为2件(装在水平滑座上)。

5)在Y轴设置有一滑座夹紧装置,目的是在车削加工时使刀架保持良好的刚性,当Y轴移动时夹紧装置先松开,当Y轴停止时夹紧。

(3)刀架垂直移动(Z轴)

1)用交流伺服电动机1FT6105-8AC7,M=38N·m,P=8kW,n=2000r/min,无键,带制动,数量1台。

2)总传动比i=4。

3)滚珠丝杠规格:GQ63x16,当电动机转2000转时,Z轴位移:Z=2000÷4×16mm=8000mm。

4)Z轴位置检测、行程和限位。

①采用电动机内装绝对值编码器作位置反馈的半闭环控制。

②Z轴行程:1200mm。

③组合行程开关由三触点开关(LXZ1-3L/N)限位,数量为1件(装在滑枕上)。

5)小方横梁径向水平移动(X轴)。

①采用交流伺服电动机1FT6108-8AC7,M=55N·m,P=11.5kW,n=2000r/min,无键槽,无制动,数量1台。

②总传动比i=8(采用精密行星减速器),滚珠丝杠规格:GQ100×16。

③当电动机转2000转时,X轴位移:X=2000÷8×16mm=4000mm(快移速度3000mm/min)。

6)X轴位置检测、行程和限位。

①采用电动机内装绝对值编码器作位置反馈的半闭环控制。

②X轴行程:1500mm。

③组合行程开关由三触点开关(LXZ1-3L/N)限位,数量为2件(装在大方横梁上)。

7)大方横梁上设置有夹紧液压缸,当进给停止时液压缸夹紧,小方横梁进给运动时液压缸松开。

(4)大方横梁水平移动(U轴)

1)采用交流伺服电动机1FT6108-8AC7,M=55N·m,P=11.5kW,n=2000r/min,无键槽,无制动,数量1台。

2)总传动比i=8,滚珠丝杠规格:GQ100x16。

3)当电动机转2000转时,X轴位移:X=2000÷8×16mm=4000mm(快移速度3000mm/min)。

4)U轴位置检测、行程和限位。

①采用电动机内装绝对值编码器作位置反馈的半闭环控制。

②U轴行程:2000mm。

③组合行程开关由无触点开关(LXZ1-3L/N)限位,数量为2件(装在滑座上)。

5)X轴滑座上设置有对大方横梁的夹紧液压缸,当进给停止时液压缸夹紧,当大方横梁进给运动时液压缸松开。

(5)平衡装置水平移动

1)电动机采用交流伺服电动机1FT6084-8AC7,M=16.9N·m,P=3.4kW,n=2000r/min,带键槽,无制动,数量1台。

2)总传动比i=8,滚珠丝杠规格:GQ50×10。

3)当电动机转2000转时,X轴位移:X=2000÷8×10=2500mm。

4)该平衡装置用于小方横梁进给时的重量平衡补充,该平衡机构的移动速度和位置与小方横梁移动速度和位置保持线性关系,线性关系具体数据待机床调试时确定。

5)平衡装置水平移动行程和限位。

①行程:1340mm。(www.daowen.com)

②组合行程开关,无触点开关(LXZ1-3L/N),数量为2件(装在平衡装置固定端)。

(6)工作台车削主轴旋转运动(S1轴)

1)采用交流主轴电动机1PH7 226,105kW,3AC,400V矢量控制,1150~3100r/min,M=870N·m,与减速箱配合使用,电动机内装编码器作位置反馈,数量1台。

2)主轴和电动机转速范围。总传动比:i=36/20×54/18×58/20×48/20×232/18=484.416。

电动机转速范围:115~1150~3100r/min。

工作台转速范围:0.23~2.295~6.186r/min。

3)车削主轴运动动作要求:

①主轴可正反转(顺时针或逆时针方向)。

②主轴可正反点转。

③主轴停转带制动。

④主轴停转时定向准停,与C轴分度控制采用同一编码器。

(7)工作台分度轴(C轴)

1)采用交流伺服电动机1FT6108-8AC7,M=55N·m,P=12.1kW,n=2000r/min,无制动,数量1台。

2)总传动比i=4×50/32×24/1×232/18=1933.3333(传动比4采用精密行星减速器)。

3)电动机转1转时,工作台0.000517转/每转(0.6°);

当工作台转速为1r/min时,电动机转速为1933.3333r/min。

工作台分度转速范围为0.0005~1r/min。

4)C轴位置检测:采用旋转编码器控制。

旋转编码器型号:RON285,系统定位精度±2.5"。

5)当回转工作台进行车削运动时,由液压缸驱动使齿轮脱开,对电动机不产生影响。

(8)铣削主轴旋转运动(S2)

1)采用交流主轴电动机1PH7163,22kW,1000~3700r/min,M=210N·m,带键槽,带密封,电动机内装编码器作位置反馈,数量1台。

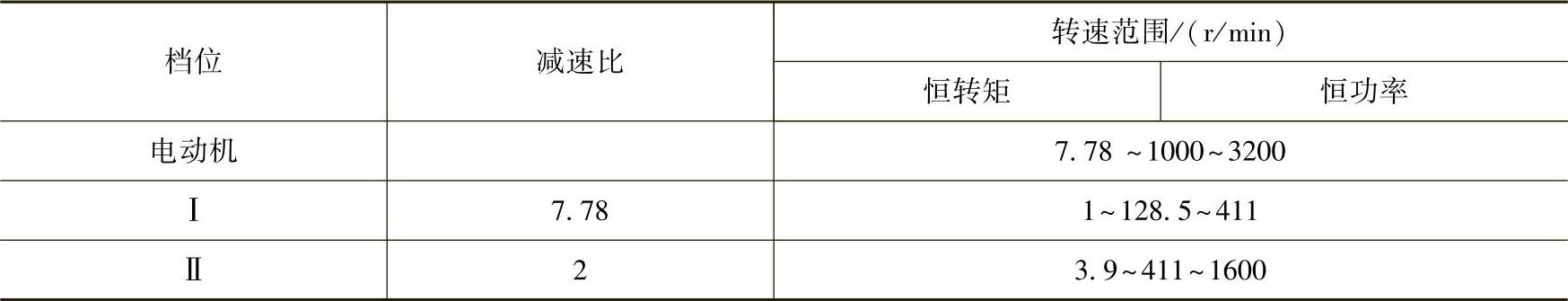

2)主轴和电动机转速及齿轮减速比见表6-18。

表6-18 主轴和电动机转速及齿轮减速比

3)主轴运动动作要求:

①主轴可正反转(顺时针或逆时针方向)。

②主轴可正反点转(电动机转速为55r/min)。

③主轴停转带制动。

④主轴停转时可以定向准确停止,主轴有车螺纹功能,由装在主轴尾部的编码器控制,编码器型号:6FX2001-2GB02;夹持块型号:6FX2001-7KP01;弹性连接器型号:6FX2001-7KF10。

⑤变速换档时,主轴应处于停车状态,在换档过程中,电动机可低速转动,以保证齿轮能正常啮合。

⑥有2个接近开关检测变速换档是否到位,只有在变速换档到位情况下,主轴才能旋转,接近开关型号:DW-AD-611-M8,直径为8mm。

(9)进给系统的要求和动作说明

1)机床电源接通,各进给轴(X、Y、Z、U、平衡装置)即应通电锁住各轴,X轴伺服电动机的制动器也应通电松开。

2)在自动方式下运行各进给轴,首先要铣头主轴旋转速度到达后,各进给轴才能移动;要求先停止铣头主轴进给移动,再停止铣头主轴旋转运动。

3)各轴组合行程限位开关动作过程:碰到正/负限位开关电动机停转(反向可以开动);碰到紧急限位开关切断电动机电源(报警信号灯指示),按下“超程释放”开关后才可反向开动。

(10)控制液压缸 控制铣头主轴拉刀及松刀(两种状态)的液压缸,电磁换向阀控制松拉刀,液压缸有限位开关,需要电气接线。具有机电保护,只有主轴拉刀到位(接近开关控制,型号:EXE-X2F-2,直径M5,感应距离2mm)后才可进行切削加工程序。

(11)电气控制系统 控制液压系统中的所有压力开关、电动机、液位开关、电磁阀、组合行程开关、限位开关、接近开关。

(12)数控系统型号 采用德国西门子SINUMERIK 840D sl+S120+1FT6。

(13)数控系统的安装 数控系统安装在立柱上,随工作台一起旋转,通过旋转滑环将电源从地面通过工作台送至立柱上,滑环容量为220kW。

(14)照明灯 刀架上的照明灯功率40W/AC24V,由空气开关、快速熔断器、变压器隔离保护。

(15)液压系统

1)工作台为静压系统。用于工作台环形导轨静压及油膜测厚及底座轴承齿圈润滑,以底座内腔作为油箱,外接油冷机。

2)工作台夹紧。用于工作台夹紧和车/铣功能切换,液压泵站安装在底座上,位于底座和工作台之间。

3)横梁平衡。液压泵站位于立柱内,采用四个液压缸。用于横梁升降时的卸荷作用,在方横梁水平伸缩时起平衡作用。

4)W1、W2夹紧。用于X轴、U轴、W轴夹紧,液压泵站安装在大方横梁的后部。

5)用于Y轴夹紧,采用进口泵站,液压泵站安装在滑板上。

6)主轴松拉刀和主传动变速换档,液压泵站安装在刀架滑枕顶部主传动箱侧边。

7)工作台主传动的润滑。用于工作台主传动箱内齿轮和轴承的润滑,采用齿轮泵CB-1006,交流电动机A02-6314,120W,n=1400r/min。

8)各导轨的润滑,各导轨采用定时定量自动润滑泵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。